ГЛАВА XIV. КОНТРОЛЬ СВАРНЫХ СТЫКОВ

ДЕФЕКТЫ СВАРКИ

Контактный способ является основным видом сварки бесстыковых плетей и длинных рельсов, термически обработанных и не упрочненных. Основной объем контактной сварки новых и большую часть ремонта старогодных длинных рельсов и бесстыковых плетей (85%) выполняют стационарные рельсосварочные предприятия. Часть работ (15%) по контактной сварке рельсов выполняют в пути при восстановлении бесстыковых плетей в местах изломов и повреждений; в отдельных случаях сварку старогодных рельсов производят непосредственно на станционных путях и звеносборочных базах [16].

Электроконтактную сварку рельсов выполняют без присадочных материалов двумя методами: непрерывным оплавлением и с предварительным прерывистым подогревом. На рельсосварочных предприятиях для сварки используют автоматизированные контактно-сварочные машины МСГР-500 и К-190, а в пути — передвижные или самоходные агрегаты (ПРСМ), оснащенные контактными головками К-355 и других моделей. Машины МСГР-500 работают по методу непрерывного оплавления [20].

По действующим техническим условиям ТУ 32 ЦП-560—77 «Рельсы железнодорожные новые сварные» и ТУ 32 ЦП-561—77 «Рельсы железнодорожные старогодные отремонтированные сварные» свариваемые рельсы должны быть одного типа и одной марки стали, одинакового способа производства металла, термического состояния, вида упрочнения и легирования. Все рельсы проверяют на прямолинейность в горизонтальной и вертикальной плоскостях и искривление но спирали (скручивание).

Перед подачей на сварку рельсы укладывают в штабеля гак, чтобы заводские и маркировочные знаки на шейке были с одной стороны. Маркировочные знаки, определяющие группу годности рельсов, изъятых из эксплуатации, наносит отправитель на шейке рельса со стороны рабочей грани на расстоянии 1 м от левого торца светлой масляной краской. Немаркированные рельсы ремонту не подлежат. Выявленные дефектные места отмечают краской одним крестом с указанием справа номера (типа) дефекта.

Группу годности условно обозначают соответствующим числом вертикальных линий (I, II, III, IV). Для рельсов, отнесенных к I или II группе, указывают пропущенный тоннаж. Если, например, рельсы Р65 эксплуатировались на прямом участке пути или на кривом при радиусе не менее 1000 м, имели приведенный износ головки не более 9 мм и к моменту изъятия их из пути пропустили не более 620 млн. т брутто груза, то их относят к I группе; при увеличении пропущенного тоннажа до 670 млн. т брутто и приведенного износа до 11 мм — к II группе, а в том случае, когда пропущенный тоннаж превосходит значения, указанные для I и II групп, — к III группе. В эту же группу относят рельсы после обработки абразивным инструментом участков подошвы, пораженной коррозией. К IV группе относятся такие рельсы, которые сваркой и ремонтом невозможно (или неэкономично) привести в состояние, пригодное для укладки в путь.

Перед сваркой рельсы очищают от грязи, тщательно осматривают и проверяют дефектоскопом по всей длине; дефектные сечения размечают для удаления. Торцы стыкуемых рельсов и контактирующие с зажимами сварочной машины поверхности зачищают до металлического блеска; выпуклые маркировочные знаки на шейке на расстоянии менее 100 мм от места сварки зашлифовывают заподлицо с прокатным профилем рельсов. Подготовленные в соответствии с техническими условиями рельсы фиксируют зажимными устройствами рельсосварочной машины. В первый момент сварки торцы рельсов соприкасаются по отдельным выступам с одновременным выделением на них большого количества тепла. Металл мгновенно расплавляется. Между торцами рельсов образуются жидкие перемычки; они разрушаются при дальнейшем нагреве металла и выбрасываются в виде искр. Появлением новых контактов и перемычек сопровождается весь процесс прогрева концов рельсов. Как только на торцах образуется тонкий слой расплавленного металла и рельсы по длине прогреются, наступает процесс осадки. Расплавленный металл выдавливается, металл рельсов пластически деформируется и сваривается. Утолщение по периметру рельса удаляют сразу после окончания сварки при температуре не ниже 800 °C зубилом или гратоснимателем.

Стыки термически и механически обрабатывают для обеспечения необходимых прочности, долговечности, износостойкости и надежности сварных рельсов. Обработанная поверхность сварных рельсов должна быть чистой, без раковин, заусенцев. Поверхность катания и боковые грани должны быть прямолинейными. Деформация в зоне сварного соединения не должна превышать 0,5 мм. Местные неровности после шлифования в сварном стыке допускаются, мм, для: бесстыковых плетей — 0,3; рельсов длиной 25 и 12,5 м I и II групп — 0,5; III группы — 1. Ширина шва определяется в основном зоной термического о влияния; она тем больше, чем длительнее нагрев и выше его температура.

По техническим условиям ТУ 32 ЦП-560—77 при отсутствии внутренних дефектов сварки качество стыка нового рельса считается удовлетворительным, если при статических испытаниях контрольных образцов (подошва в зоне растяжения) стрела прогиба составляет не менее 30 мм, а разрушающая нагрузка не менее, кН: 1800 для Р75; 1500—Р65; 1000— Р50; 750—Р43.

Внутренние дефекты в стыке, неудовлетворительная механическая обработка выдавленного при сварке металла приводят к развитию в условиях эксплуатации поперечных, косых или продольных трещин в различных зонах сварного стыка. Все дефекты и изломы в стыке, а также в пределах до 100 мм в обе стороны от него согласно Классификации дефектов и повреждений рельсов (РТМ 32/ЦП-1-75) отнесены к трем группам: 26.3; 56.3 и 66.3.

Характерные дефекты контактной сварки вызываются механическим разделением более чистой твердой и загрязненной жидкой фаз. Причинами возникновения дефектов даже при полностью автоматизированной сварке являются отклонение химического состава стали от нормального или нарушение режима сварки. Наиболее часто встречающиеся дефекты: рыхлость, неполная сварка (плоский излом), пузырь, непровар, кратерная усадка и силикатное скопление (светлое и серое).

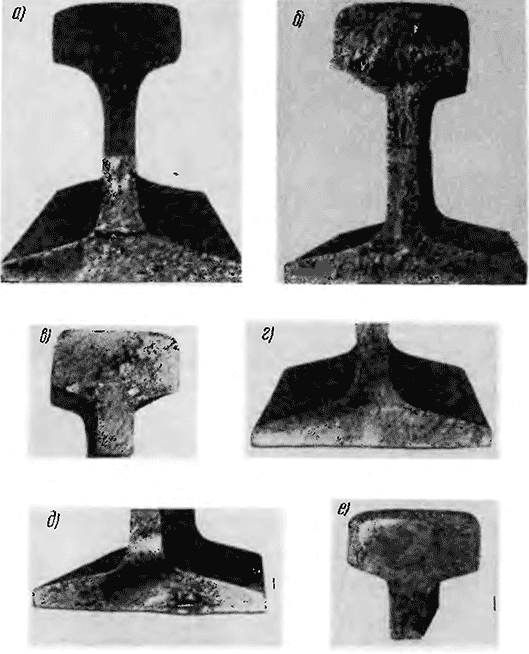

Рис. 200. Дефекты в сварных стыках рельсов, выявленные при ультразвуковом контроле:

а — пережог; б — неполная сварка; в — непровар; г — кратерная усадка; д — свищ; е — поперечная трещина в головке, развившаяся от дефекта сварки

Различают рыхлости неокисленные и окисленные. Окисленные рыхлости, известные в практике как пережог, имеют в месте излома структуру, показанную на рис. 200. а. Излом может быть темным или с цветами побежалости. У неокисленной рыхлости светло-матовый зернистый излом. Этот вид рыхлости встречается значительно реже. Рыхлости могут образовываться у поверхности и внутри рельса, достигая иногда таких размеров, при которых стык разваливается в сварочной машине. Причиной образования рыхлости может служить загрязненность металла, затяжная сварка при слишком малом сварочном токе, неравномерный разогрев по сечению из-за неправильной подготовки торцов рельсов и несимметричное положение стыка в губках машины.

Появление дефекта неполная сварка (рис. 200,б) обычно сопровождается пузырями и кратерной усадкой. Этот дефект возникает при недостаточном разогреве и подстуживании разведенных торцов. В изломе дефект похож на плоское серое пятно; на серой поверхности его иногда заметны следы предварительной обработки торцов или пятна черноватой окалины; плоскость пятна перпендикулярна оси рельса. Пузыри и непровары (рис. 200, в) возникают при слишком большом сварочном гоке, преждевременной осадке еще неравномерно разогретого стыка, недостаточном давлении осадки. Поверхность таких дефектов гладкая, блестящая. Если же дефекты имеют выход на поверхность, го они, окисляясь, приобретают темную окраску.

Пузыри и непровары часто бывают окружены кратерной усадкой, представляющей собой плоское светло-серебристое с цветами побежалости или черное (окисленное) пятно, иногда сероватое или с серой каймой (рис. 200,г). Кратерная усадка может быть любых размеров и чаще всего возникает в середине подошвы. Причины образования те же, что в случае пузырей и непроваров. Разновидность пузыря — свищ (рис. 200,д). Этот дефект аналогичен по внешним признакам и природе пузырю, но всегда выходит на поверхность, поэтому чаще всего в результате окисления имеет темную окраску.

Силикатные скопления (серые и светлые) являются следствием содержащихся в стали силикатных включений. Серое силикатное скопление — эго плоское матово-серое пятно небольшого размера в любой части сечения рельса. При плохой осадке число таких пятен возрастает, ухудшается четкость границ. Светлое силикатное скопление узкой длинной формы возникает при очень высоком давлении осадки. Серебристо-блестящее пятно из очень тонких продольных полосок силикатных включений направлено всегда поперек сечения (в подошве вертикально, в шейке горизонтально). Все эти дефекты, кроме серого силикатного скопления площадью менее 15 мм2 или скоплений не более 3 общей площадью менее 25 мм2, недопустимы.

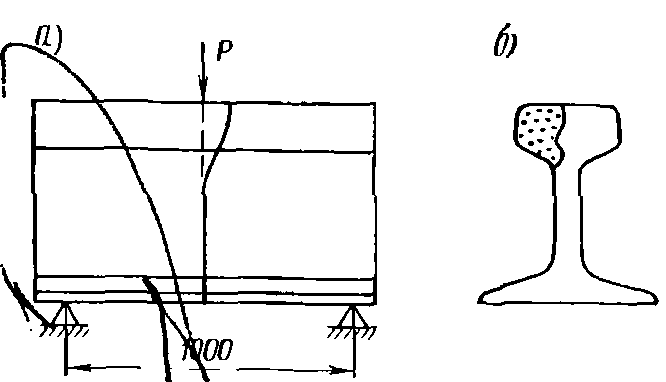

Внутренние дефекты сварки в ряде случаев не влияют на статическую прочность стыка, поэтому излом стыка весьма часто проходит не по дефектному сечению. Например, в одном из сварных стыков плети из рельсов Р65 был обнаружен дефект. Стык был вырезан и разрушен на гидравлическом прессе так, что растяжению подвергалась подошва. При этом излом рельса начался в подошве по сварному стыку, а в области головки прошел по зоне термического влияния, но не по дефектному сечению (рис. 201, а). Металлографическое исследование подтвердило, что в головке был пережог площадью около 40% сечения головки (рис. 201,б). Нередко даже при наличии дефектов в зоне подошвы излом происходит при нагрузках и стреле прогиба, равных или значительно превышающих требуемые по техническим условиям. В то же время испытания сварных стыков рельсов под пульсирующей нагрузкой показали, что дефекты сварки существенно снижают усталостную прочность стыков. Установлено, что дефекты в головке и шейке меньше влияют на долговечность стыков, чем дефекты в подошве рельса.

Рис. 201. Сварные стыки:

а — схема излома, б — расположение дефекта но данным металлографического исследования

В условиях эксплуатации дефекты сварки могут явиться причиной развития дефектов усталостного происхождения (см. рис. 200, с) и вызвать разрушение рельсовой плети по сварному стыку. Только неразрушающие методы контроля позволяют своевременно выявить внутренние дефекты в сварных стыках. Наиболее надежный метод — ультразвуковая дефектоскопия. Дефекты сварки, выходящие на поверхность, после отделочной шлифовки могут быть обнаружены при тщательном внешнем осмотре.

В условиях эксплуатации дефекты сварки могут явиться причиной развития дефектов усталостного происхождения (см. рис. 200, е) и вызвать разрушение рельсовой плети по сварному стыку. Только неразрушающие методы контроля позволяют своевременно выявить внутренние дефекты в сварных стыках. Наиболее надежный метод — ультразвуковая дефектоскопия. Дефекты сварки, выходящие на поверхность, после отделочной шлифовки могут быть обнаружены при тщательном внешнем осмотре.