ГЛАВА IV.

АКУСТИЧЕСКИЕ МЕТОДЫ ДЕФЕКТОСКОПИИ

13. КЛАССИФИКАЦИЯ МЕТОДОВ

Различают две группы акустических методов неразрушающего контроля: ультразвуковой дефектоскопии и структуроскопии, основанные на исследовании процесса распространения ультразвуковых упругих колебаний, специально вводимых в контролируемый объект; акустической эмиссии, основанные на исследовании упругих волн, возникающих в контролируемом объекте в момент образования или развития в нем несплошностей [15].

Для излучения и регистрации упругих колебаний применяют электроакустические или электромагнитоакустические преобразователи. В практике контроля металлических конструкций используют теневой, зеркальнотеневой и эхо-импульсный методы ультразвуковой дефектоскопии и относительный метод ультразвукового структурного анализа. При ультразвуковой дефектоскопии признаком обнаружения дефекта является: для теневого метода — уменьшение интенсивности (амплитуды) ультразвуковой волны, прошедшей через объект от излучающего (И) преобразователя к приемному (П); для зеркально-теневого — уменьшение интенсивности (амплитуды) ультразвуковой волны, отраженной от противоположной (донной) поверхности объекта (уменьшение донного сигнала); для эхо-метода — прием преобразователем волны, отраженной от дефекта (прием эхо-сигнала). При ультразвуковом структурном анализе признак обнаружения дефекта — превышение ослабления ультразвуковой волны, прошедшей через контролируемый объект, над соответствующим ослаблением в контрольном образце [19].

В практике контроля рельсов получили распространение зеркальнотеневой и эхо-методы ультразвуковой дефектоскопии.

ЭХО-МЕТОД

Основные измеряемые характеристики дефектов.

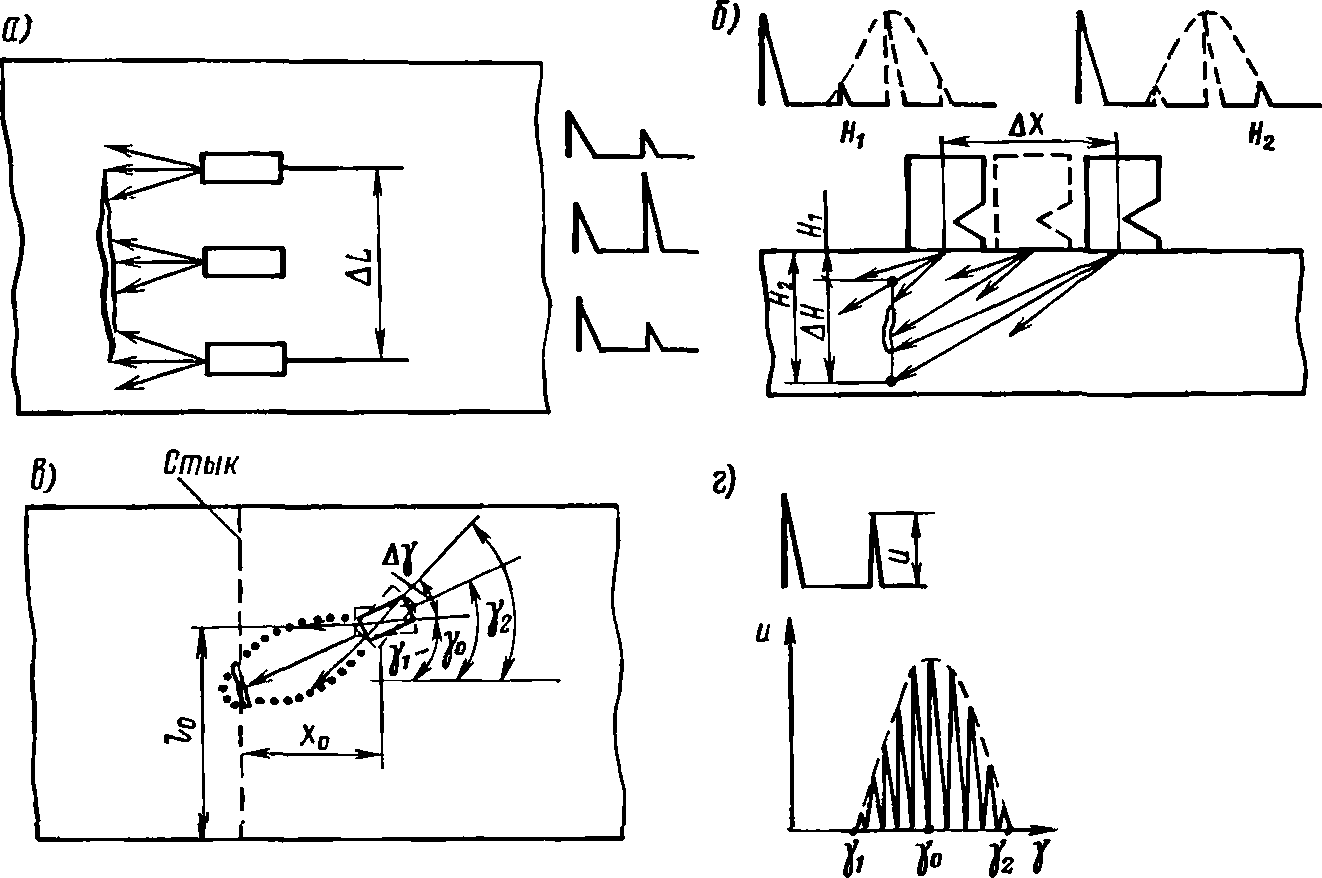

Эхо-импульсный метод ультразвуковой дефектоскопии основан на посылке в контролируемое изделие кратковременных зондирующих импульсов ультразвуковых колебаний и регистрации отражений этих импульсов (эхо-сигналов) от выявляемых дефектов. Для получения информации о выявленном дефекте измеряют его основные характеристики. В ультразвуковой дефектоскопии различают более 10 измеряемых характеристик выявленного дефекта. При ультразвуковом контроле рельсов ограничиваются измерением следующих основных характеристик выявленного дефекта: максимальная амплитуда U эхо-сигнала или эквивалентная площадь Sэ; координаты расположения дефекта; условные размеры дефекта.

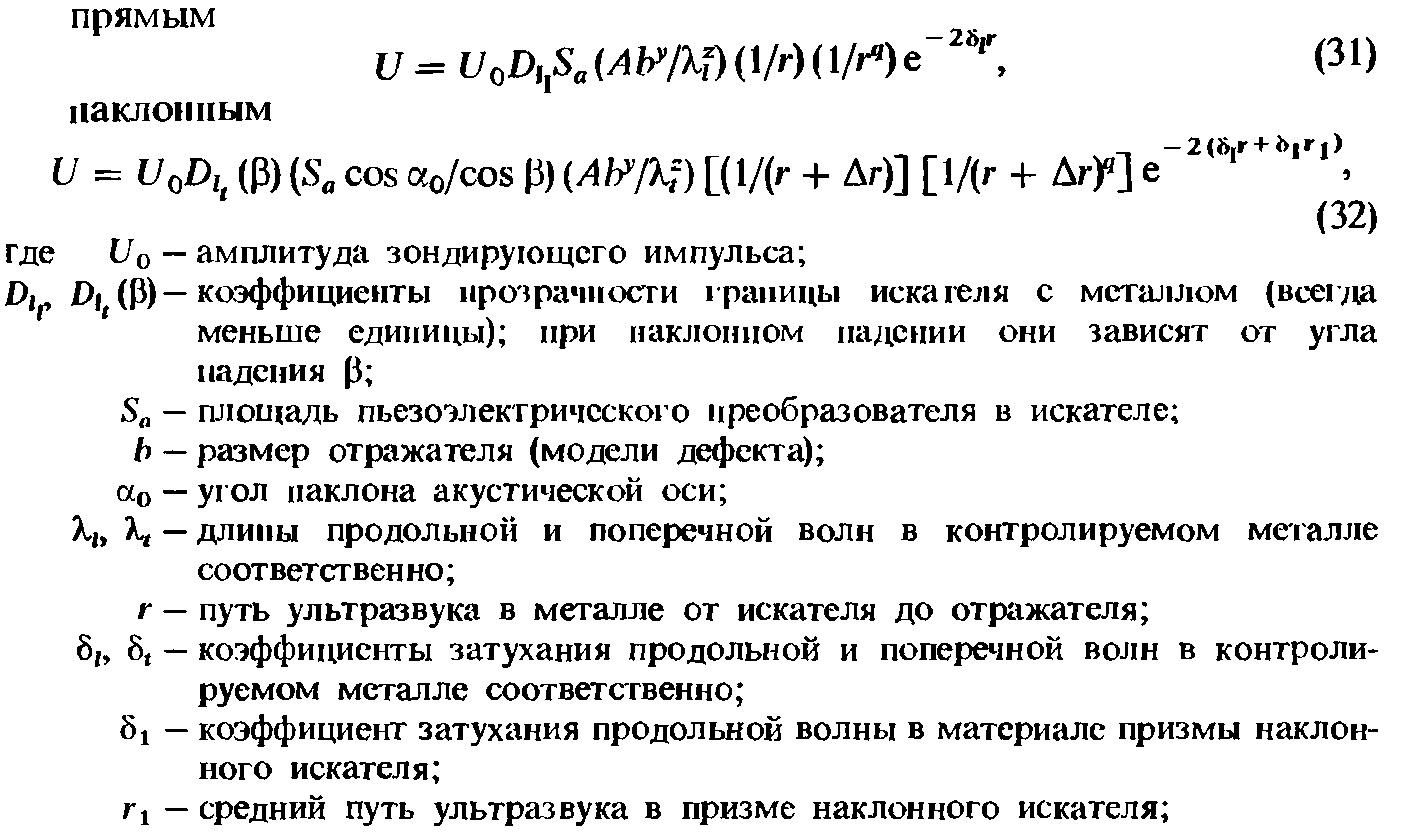

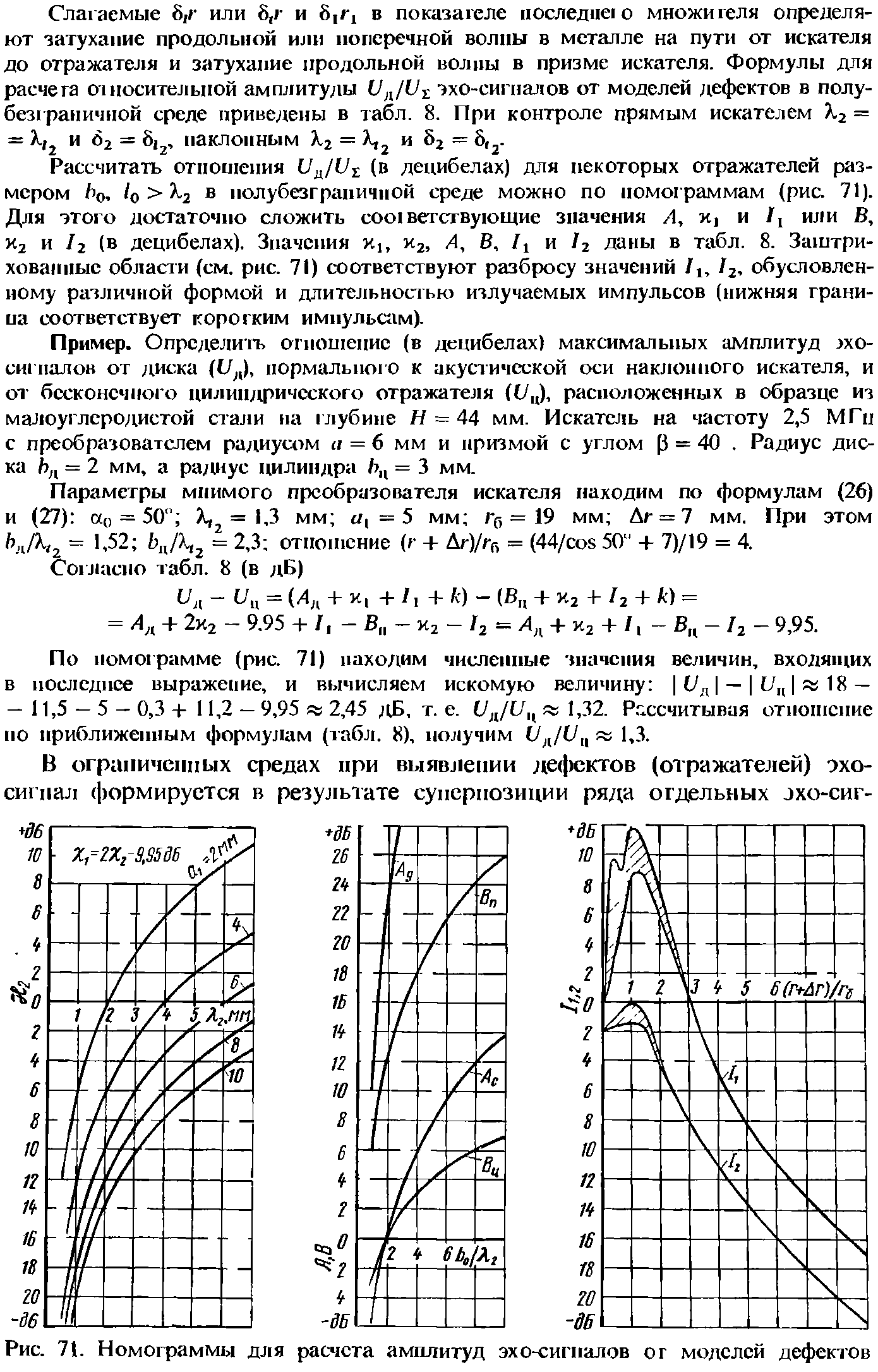

Амплитуда эхо-сигнала — наиболее простая измеряемая характеристика, которая при прочих равных условиях определяется размерами, ориентацией, конфигурацией и шероховатостью отражающей поверхности, глубиной ее расположения, С увеличением размеров дефекта амплитуда эхо- сигнала растет до тех пор, пока размеры дефекта не превысят ультразвуковой пучок в сечении, в котором расположен дефект (рис. 70, а). Амплитуда эхо-сигналов от дефектов одного и того же размера падает по мере увеличения расстояния r от искателя до дефекта (рис. 70,б). При одной и той же глубине залегания дефекта она в значительной степени определяется конфигурацией отражающей поверхности дефекта (рис. 70, в) и соотношением размеров неровности отражающей поверхности к длине волны (рис. 70, г). Возможны случаи, когда амплитуда эхо-сигнала от большого дефекта с зеркальной отражающей поверхностью существенно меньше амплитуды эхо-сигнала от небольшого дефекта с диффузно отражающей поверхностью (см. рис. 70,г). Для приближенной оценки амплитуды эхо-сигнала от реальных дефектов последние заменяют эквивалентными моделями в виде отражателей правильной геометрической формы (сферы, цилиндра, диска, полосы). Модели дефектов при экспериментах имитируют искусственными отражателями с размерами bо и lо. Амплитуды эхо-сигналов от моделей дефектов и соответствующих искусственных отражателей практически одинаковы, если![]() .

.

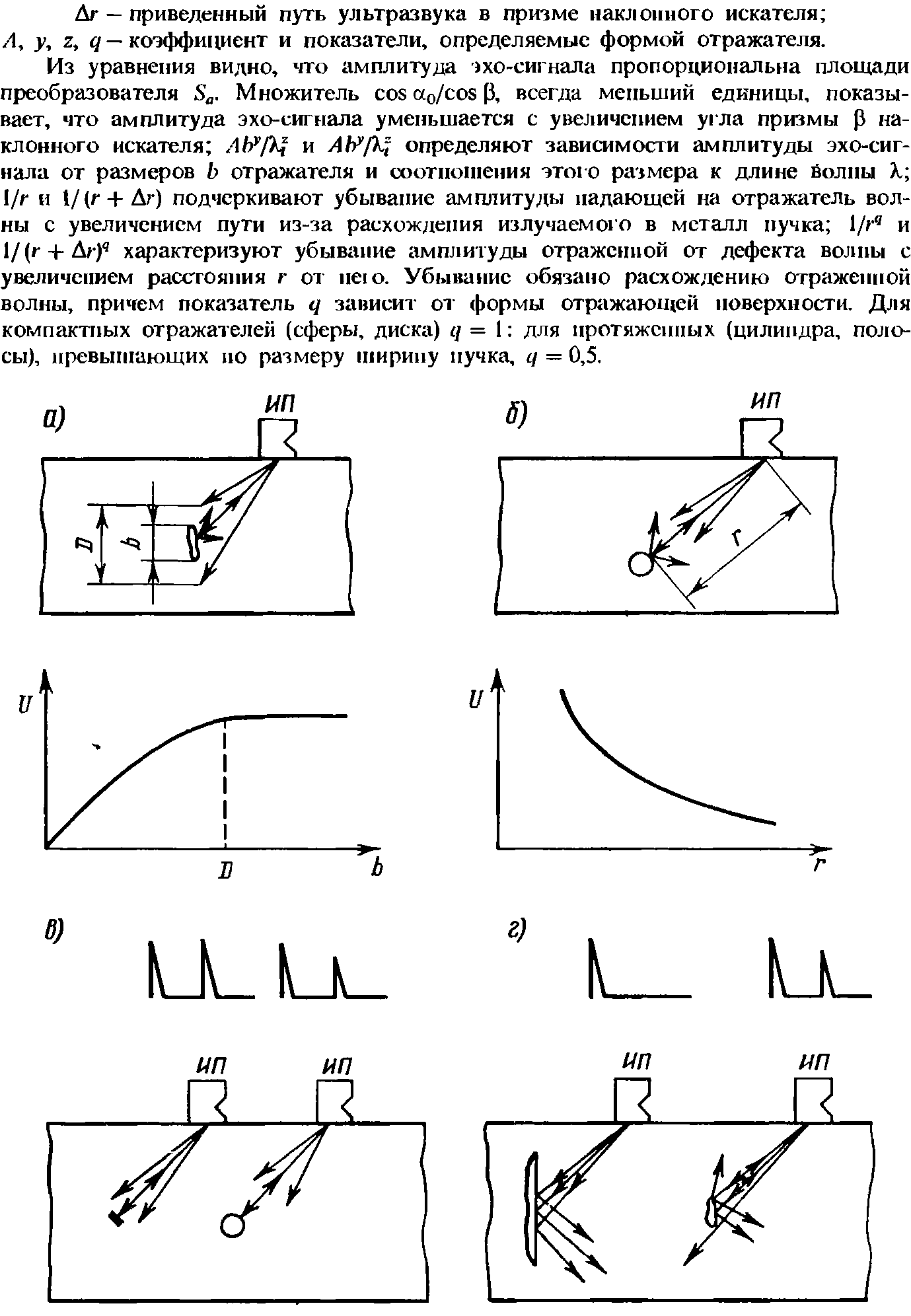

Выражения для расчета амплитуд эхо-сигналов от большинства отражателей, расположенных в дальней зоне ноля искателя, превышающих по размерам длину падающей на них упругой волны, могут быть представлены при контроле искателем:

Рис. 70. Зависимость амплитуды эхо-сигнала U от:

а — размера дефекта; б — расстояний между дефектами и искателем; в — конфигурации дефекта; г — шероховатости поверхности дефекта

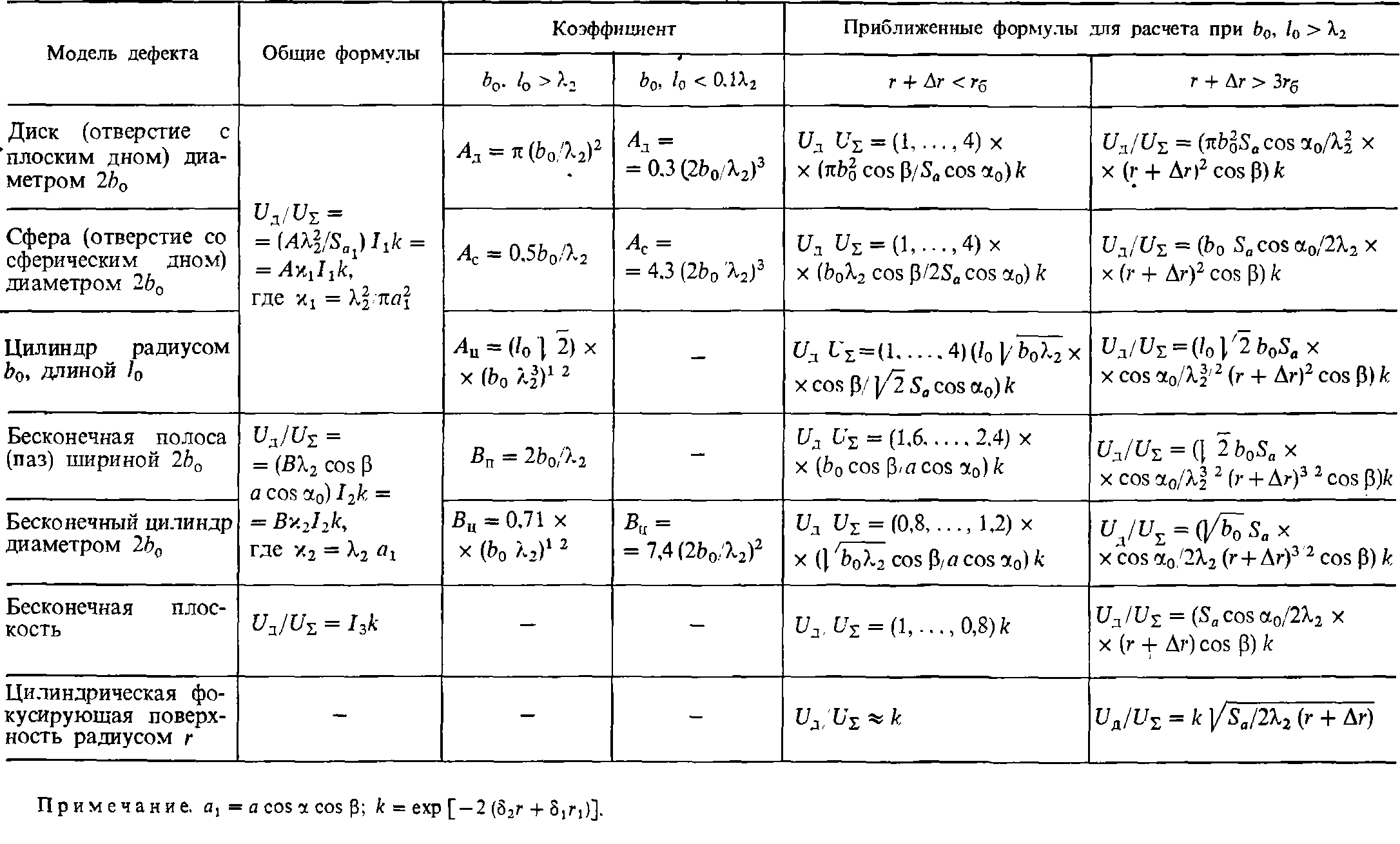

Таблица 8

К расчету амплитуды эхо-сигналов от моделей дефектов при контроле искателем с дисковым преобразователем

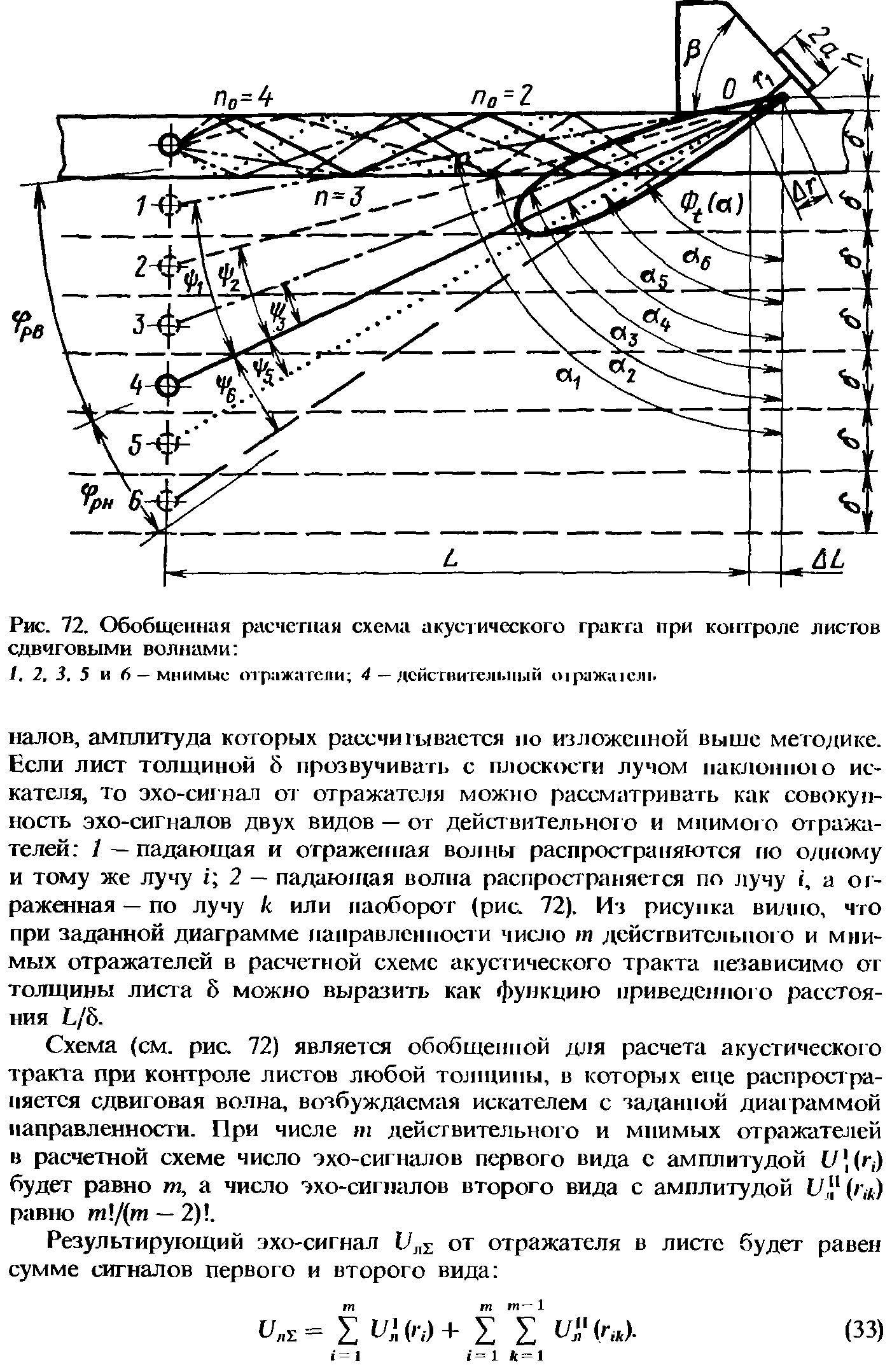

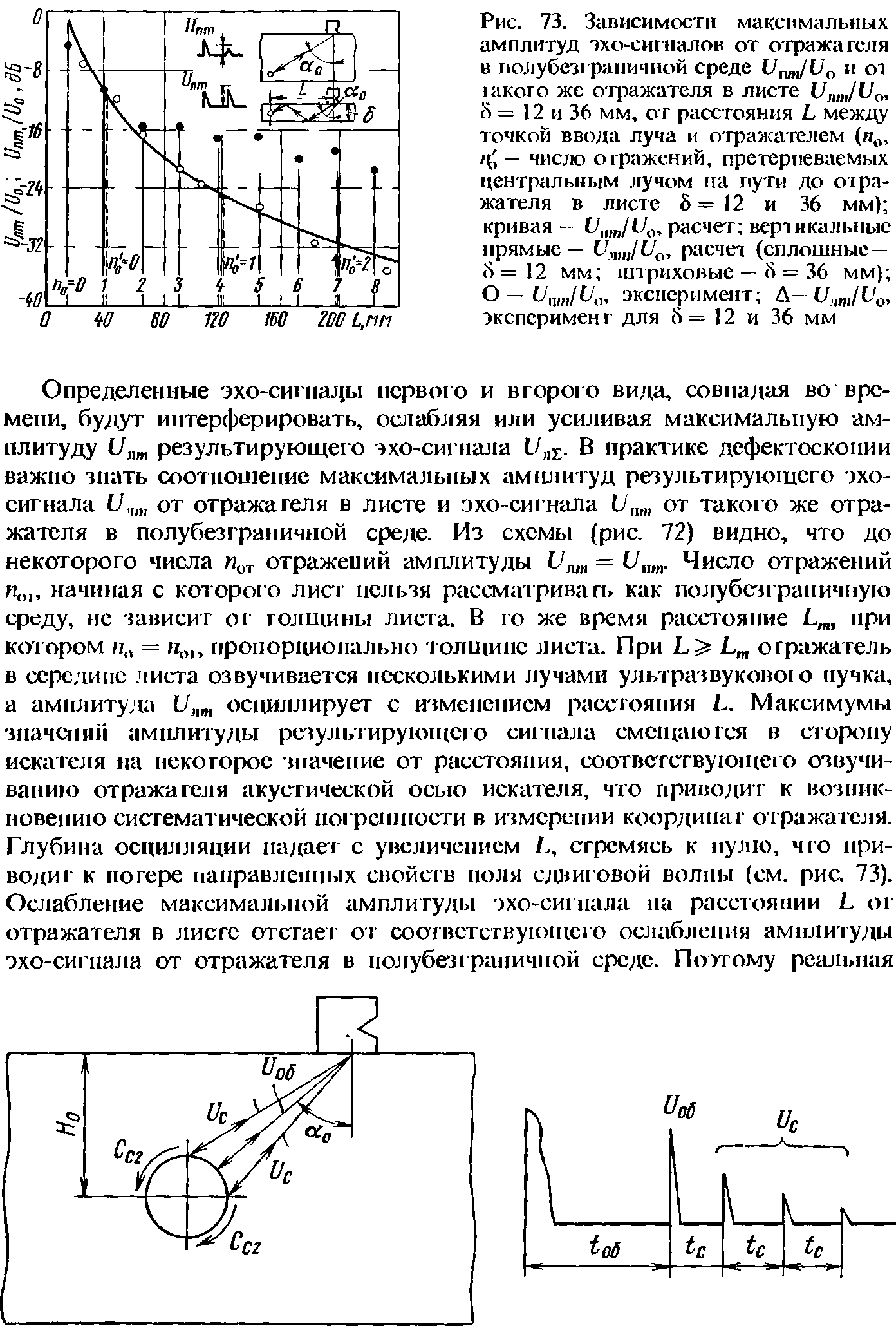

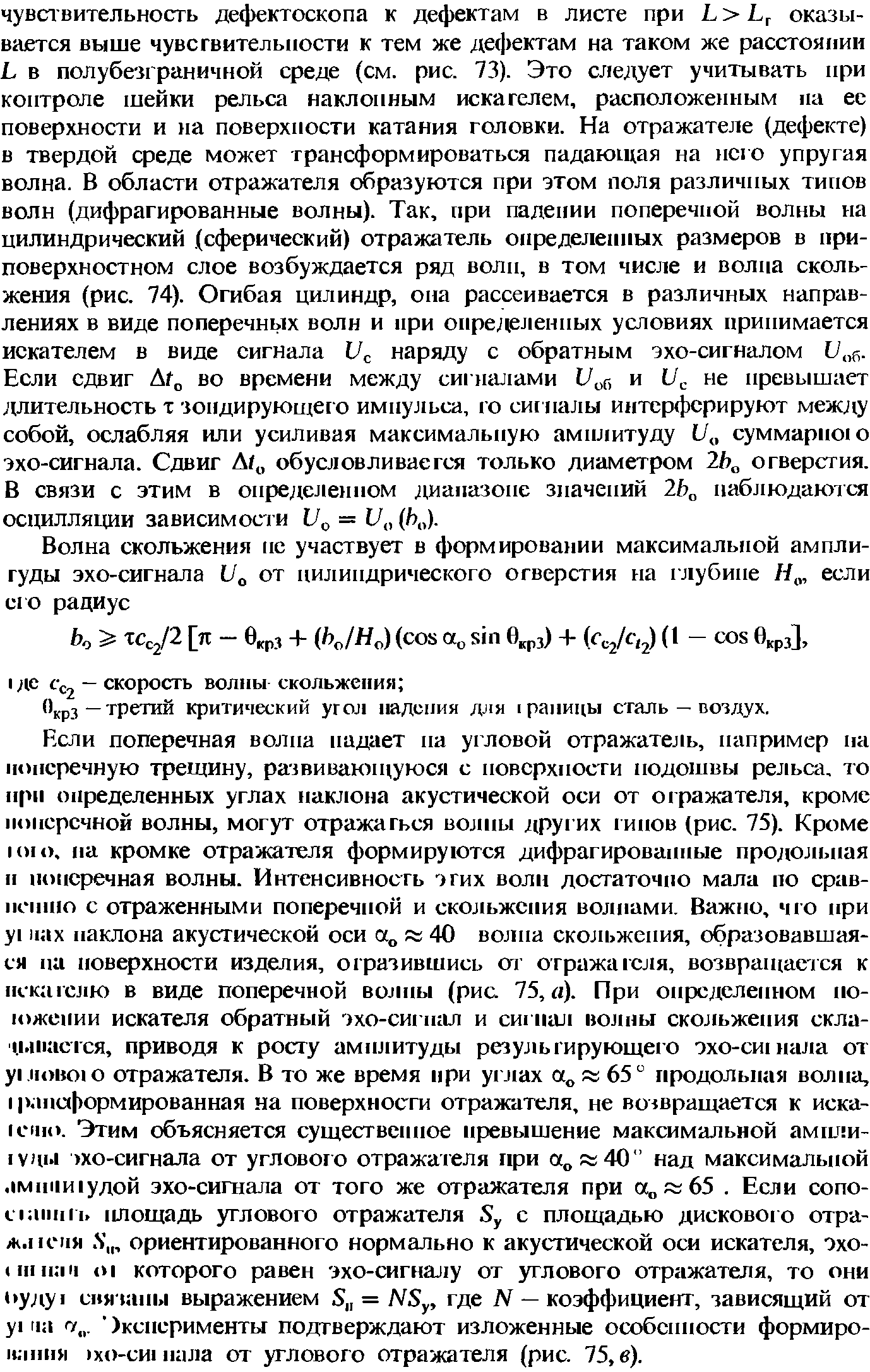

Рис. 74. Схема формирования эхо-сигнала от цилиндрического отражателя при падении на него поперечной волны

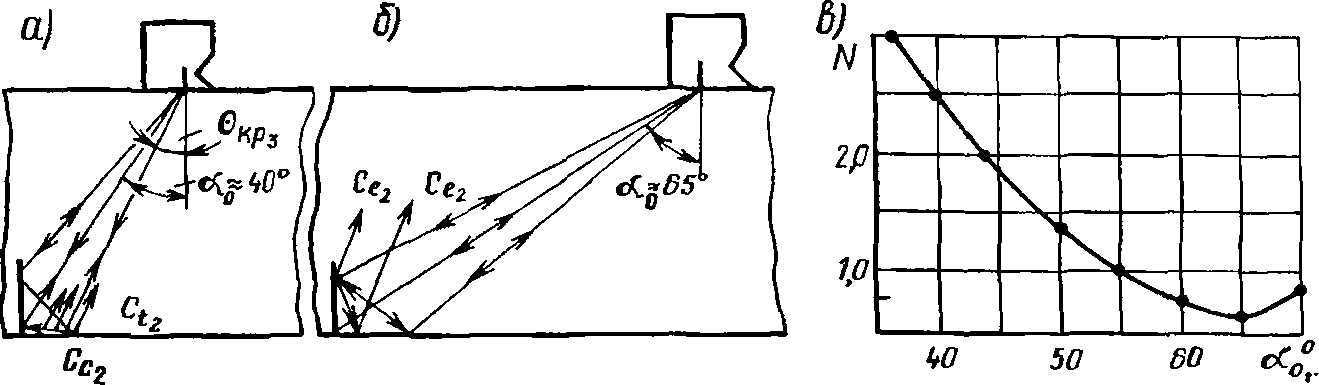

Рис. 75. Схемы формирования эхо-сигнала от углового отражателя (а, б) и экспериментальная зависимость коэффициента N от угла α0 наклона акустической оси искателя (в)

Для сравнения амплитуд эхо-сигналов в некоторых дефектоскопах имеется аттенюатор, прокалиброванный в децибелах или в относительных единицах. Отражающие свойства дефекта в большинстве случаев можно выразить через минимальную площадь дискового зеркального отражателя, нормального к акустической оси искателя, расположенного на той же глубине и дающего ту же амплитуду эхо-сигнала, что и выявляемый дефект. Эта площадь называется эквивалентной площадью дефекта и определяет возможные минимальные размеры обнаруживаемого дефекта.

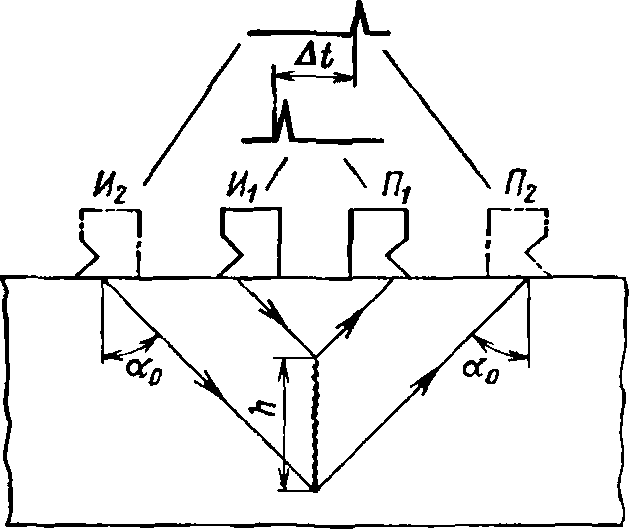

Определить эквивалентную площадь дефекта можно по испытательному образцу, в котором сделаны отверстия с плоским дном, имитирующим дисковые отражатели (рис. 77, а). Для этого достаточно найти такое дно отверстия в испытательном образце, эхо-сигнал от которого по времени возвращения и максимальной амплитуде совпадает с этими же параметрами эхо-сигнала от выявленного дефекта. Площадь дна этого отверстия определяет эквивалентную площадь S, выявленного дефекта.

В связи со сложностью изготовления и проверхи точности изготовления отверстий с плоским дном, ориентированным перпендикулярно к акустической оси искателя, при контроле наклонным искателем можно применять сегментные и угловые отражатели (рис. 77, б, в). Плоскость сегмента (см. рис. 77, б) так же, как и плоскость отверстия (см. рис. 77, а), должна быть перпендикулярна к акустической оси искателя. Для гою, чтобы амплитуда эхо-сигнала от сегментного отражателя приближалась к амплитуде эхо-сигнала от отверстия с плоским дном такой же площади, высота ho сегментного отражателя должна быть больше длины поперечной волны, а отношение ![]()

Размеры ho и bо углового отражателя должны быть больше длины поперечной волны и![]() .

.

Амплитуды эхо-сигналов от отверстия с плоским дном площадью Sп,

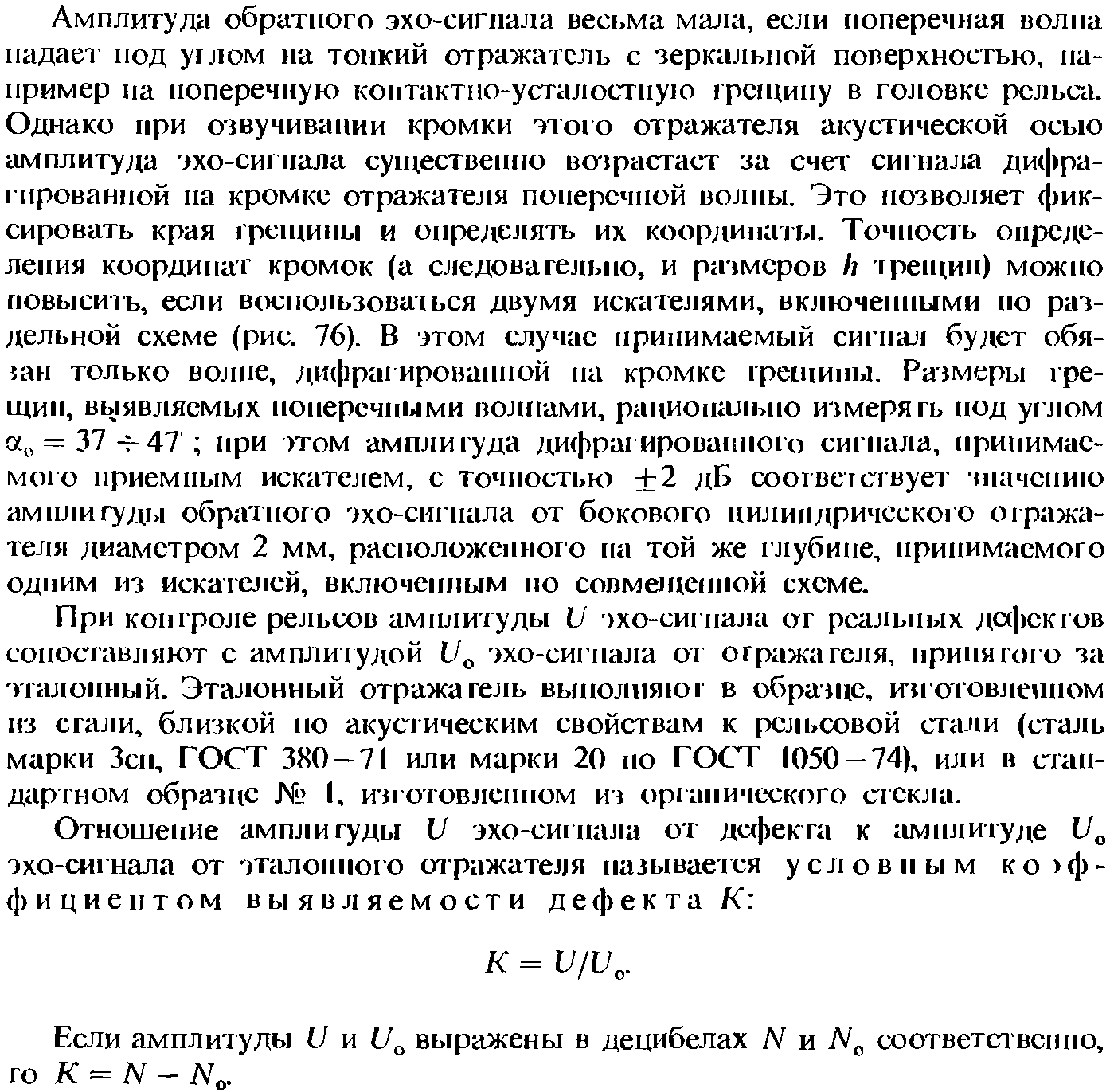

Рис. 76. Схема измерения высоты h трещины по времени задержки дифрагированного на ее границах сигнала

Рис. 77. Эталонные отражатели для определения эквивалентной плошали выявленных дефектов и настройки дефектоскопа на предельную чувствительность:

а — отверстие с плоским дном; б — ceгментный отражатель; в — yгловой отражатель

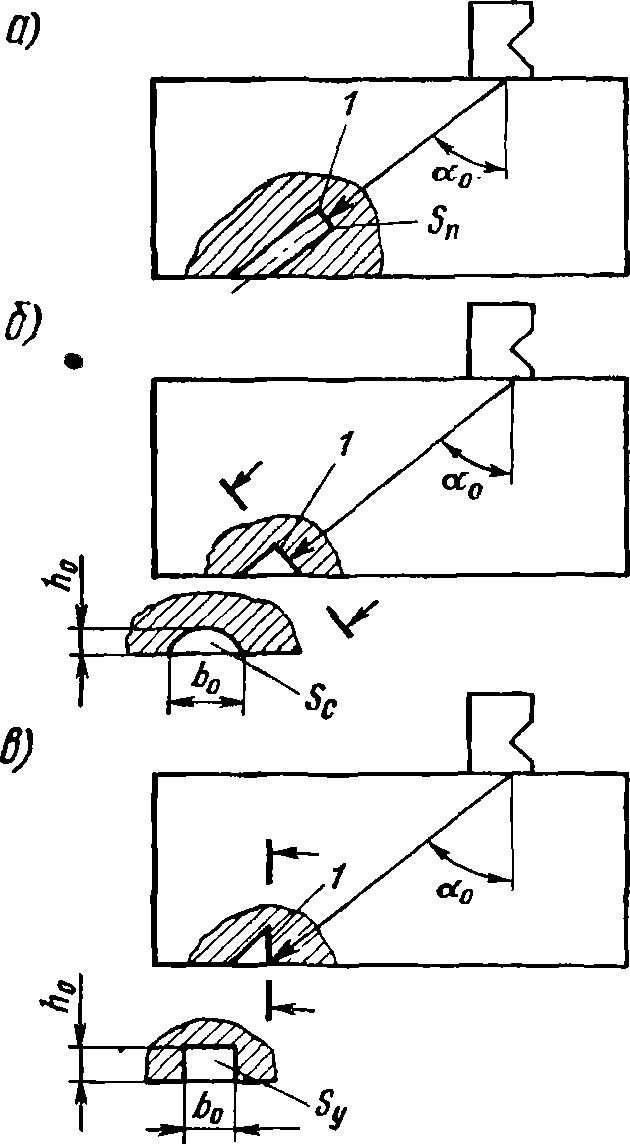

Рис. 78. SKH-диаграмма для стали и искателя с призмой из плексигласа (β=40; а — 6 мм; r1=11 мм)

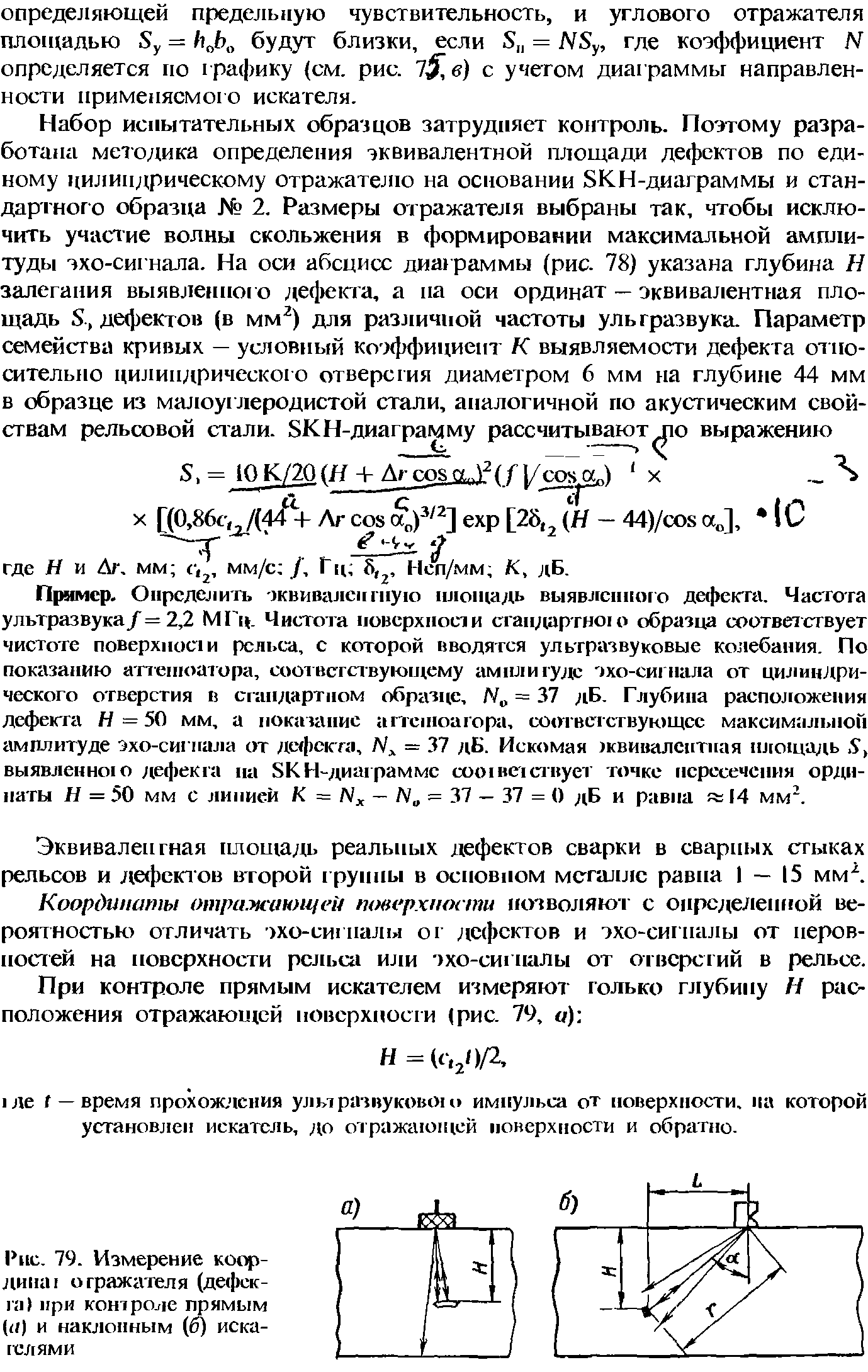

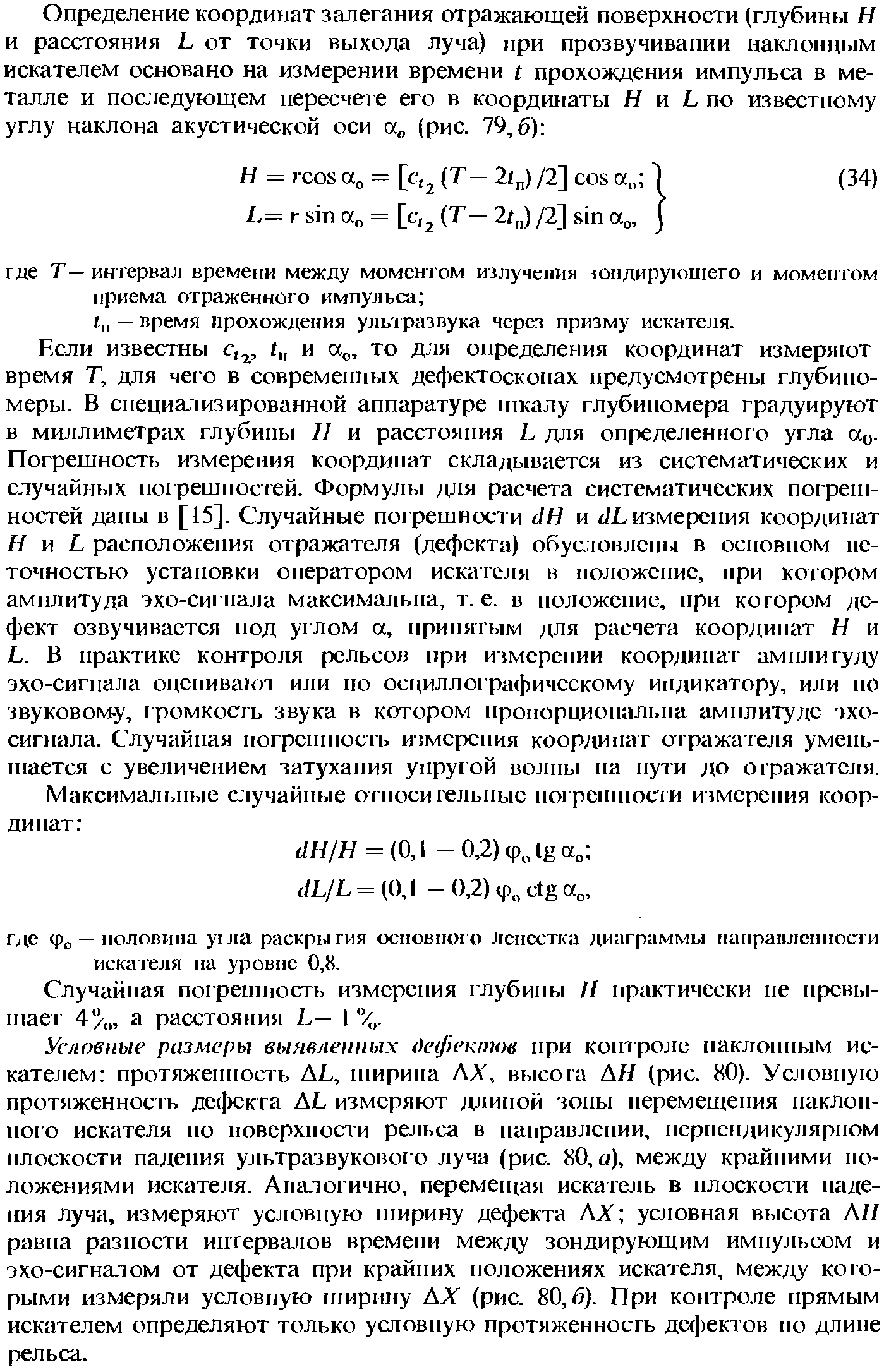

Рис. 80. Схема измерения условных размеров дефекта (д, 6) и углов у0 и Ду (в, г)

Основные параметры контроля.

К числу основных при ультразвуковом контроле рельсов относят параметры, определяющие достоверность результатов контроля (табл. 10). Очевидно, ряд параметров всецело зависит от аппаратуры, поэтому из совокупности параметров контроля выделяют параметры аппаратуры. Некоторые основные параметры под воздействием внешних факторов с течением времени могут изменяться. В связи с этим необходимо систематически проверять их на специальных стандартных образцах (эталонах). При контроле рельсов ограничиваются проверкой первых восьми параметров (см. табл. 10). Для эталонирования основных параметров контроля в Советском Союзе создан комплекс стандартных образцов (эталонов), утвержденный ГОСТ 18576 — 80 «Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые» и ГОСТ 14782 — 76 «Контроль неразрушающий. Швы сварные. Методы ультразвуковые». Рассмотрим каждый из параметров, подлежащих проверке, и методы их проверки.

Длина ультразвуковой волны.

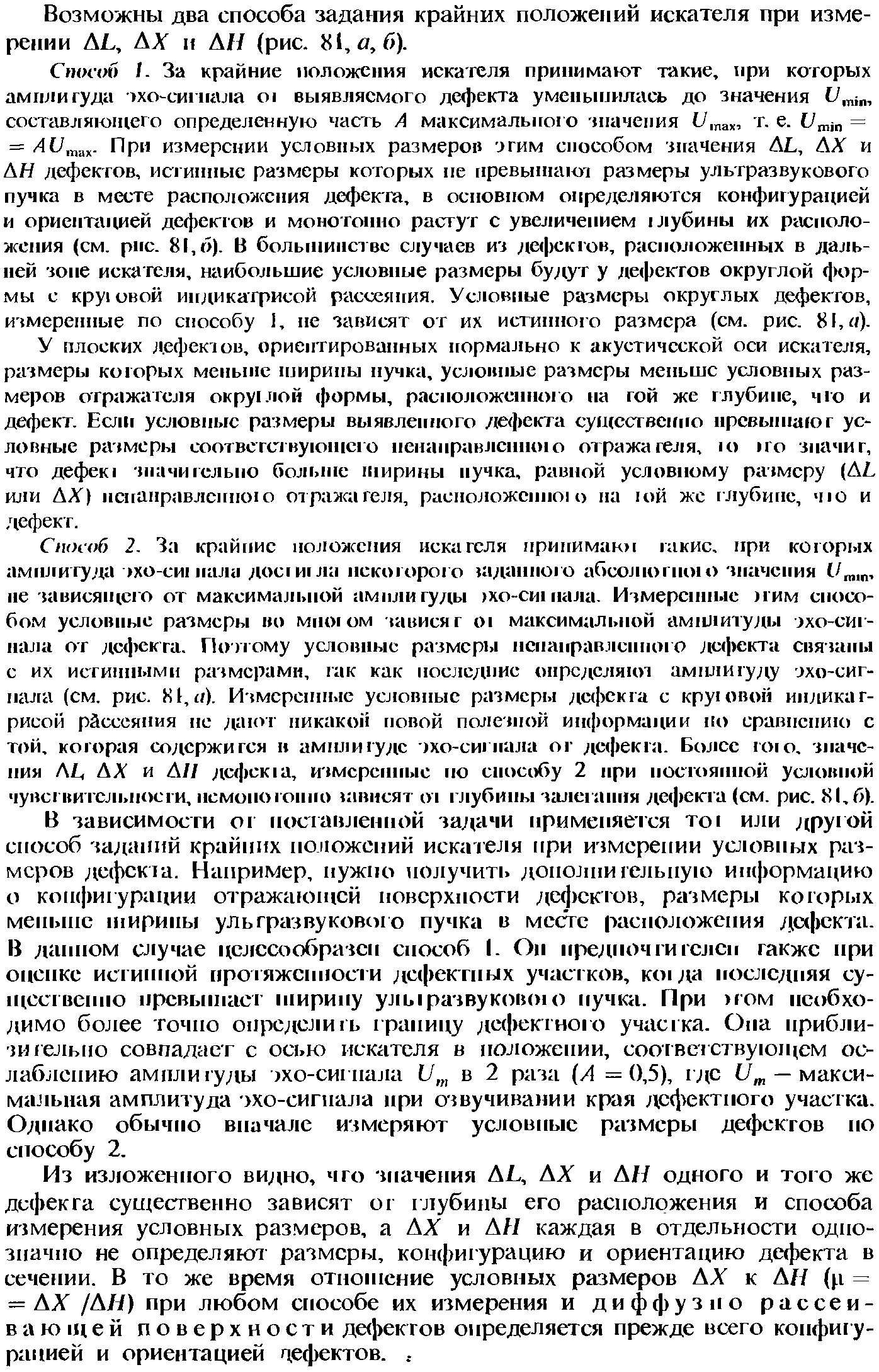

Длина волны определяется частотой излучаемых колебаний. Частота ультразвука, обусловленная типом аппаратуры, в процессе ее эксплуатации практически остается неизменной. Для обеспечения высокой воспроизводимости результатов контроля необходимо, чтобы отклонение частоты излучаемых колебаний (рабочей частоты) от номинального значения не превышало 10%. Отобрать искатели но рабочей частоте можно по стандартным образцам (ГОСТ 14782 — 76) или на стенде (рис. 82). Генератором, синхронизированным с дефектоскопом, можно задержать развертку на экране осциллографа относительно зондирующего импульса на время, несколько меньшее, чем необходимо для распространения зондирующего импульса от пьезопреобразователя до отражающей фокусирующей поверхности образца и обратно. Благодаря этому на экране осциллографа выделяется эхо-сигнал, формируемый на пьезопреобразователе искателя. Измерив осциллографом среднее значение периода колебаний Т в эхо-сигнале, легко определить искомую рабочую частоту f.

Чувствительность.

В ультразвуковой дефектоскопии различают реальную, предельную и условную чувствительности. Реальная чувствительность обусловливает собой минимальные размеры дефектов различного характера, уверенно выявляемых в изделиях или соединениях определенного вида. Она может быть оценена статистической обработкой результатов контроля и металлографического исследования серии объектов этого вида. Предельная чувствительность определяет собой минимальные размеры искусственного, оптимального с точки зрения выявляемости.

Рис. 82. Блок-схема стенда для измерения рабочей частоты сигнала, возбуждаемого наклонным искателем:

1 — дефектоскоп; 2 — ждущий генератор задержанного импульса; 3 — осциллограф; 4 — образец с фокусирующей отражающей поверхностью; 5 — искатель

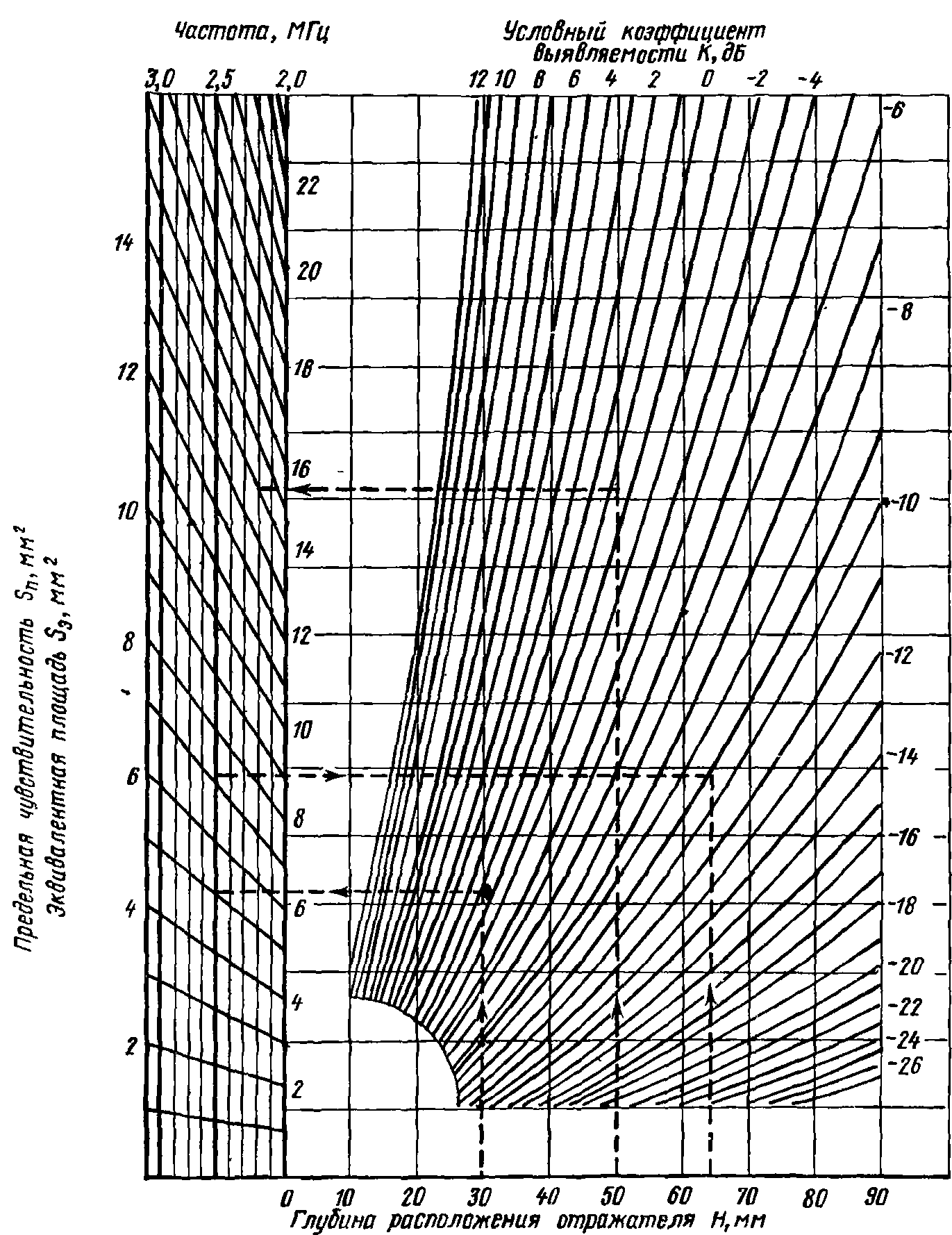

Стандартные образцы.

Для настройки дефектоскопа на заданные параметры в СССР применяют стандартные образцы № 1, 2 и 3 по ГОСТ 14782—76 [5] и стандартные образцы № 1P, 3Р (рис. 87) по ГОСТ 18576-80 [6].