ГЛАВА I. ТИПЫ РЕЛЬСОВ.

КЛАССИФИКАЦИЯ ДЕФЕКТОВ

ТИПЫ И МАРКИРОВКА РЕЛЬСОВ

Внедрение на металлургических заводах закалки в масле по всему объему рельсов, поверхностной закалки головки и других прогрессивных способов термической обработки повысило их надежность и долговечность. Каждый рельс, выпускаемый заводом, маркируют. Это облегчает контроль за качеством при изготовлении и эксплуатации рельсов в пути.

Установлен такой порядок маркировки рельсов:

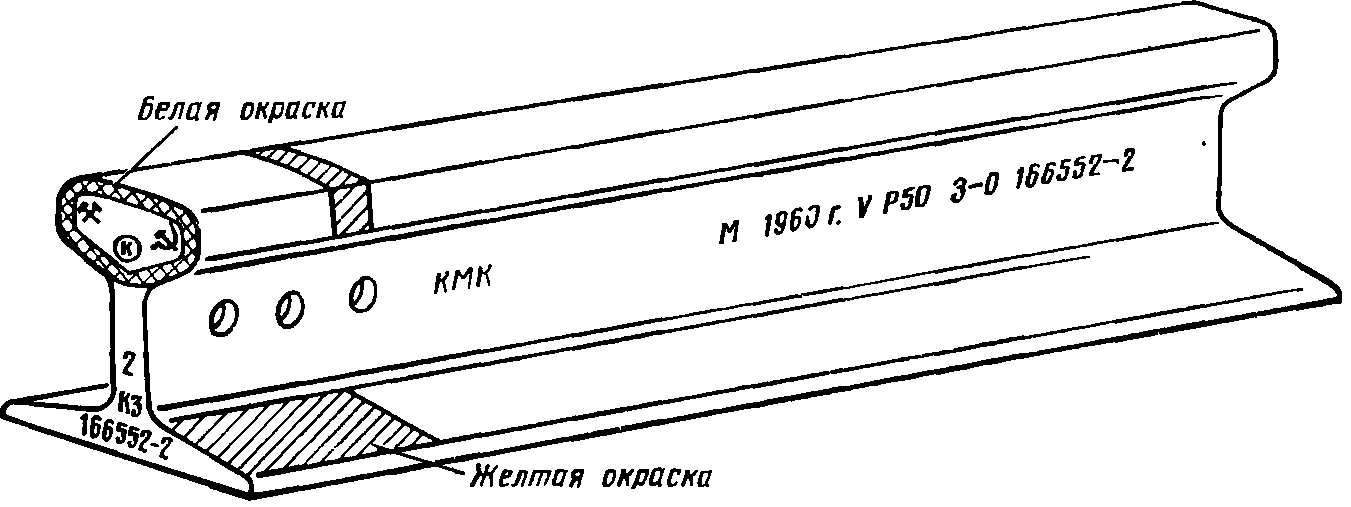

- На шейке каждого рельса при прокате выкатывают выпуклыми буквами высотой не менее 20 мм знаки (рис. 1): а) марку завода-изготовителя, например КМК (Кузнецкий металлургический комбинат); б) род стали, например М (мартеновская сталь); в) год и месяц изготовления рельса, например 1960 г., V (1960 г., май); г) тип рельса, например Р50; д) род термической обработки, например 3 — 0 (замедленное охлаждение). Указанные в пунктах а — д обозначения выкатывают по длине рельса в четырех-пяти местах.

- На расстоянии 1 м от конца рельса в двух — пяти местах по его длине выбивают номер плавки и порядковый номер рельса; на шейке первого рельса (головного) — цифру 1. По окончании отделки рельса номер плавки и порядковый номер рельса выбивают в холодном состоянии соответственно на торце подошвы и шейки рельса.

Рис. 1. Маркировка рельсов

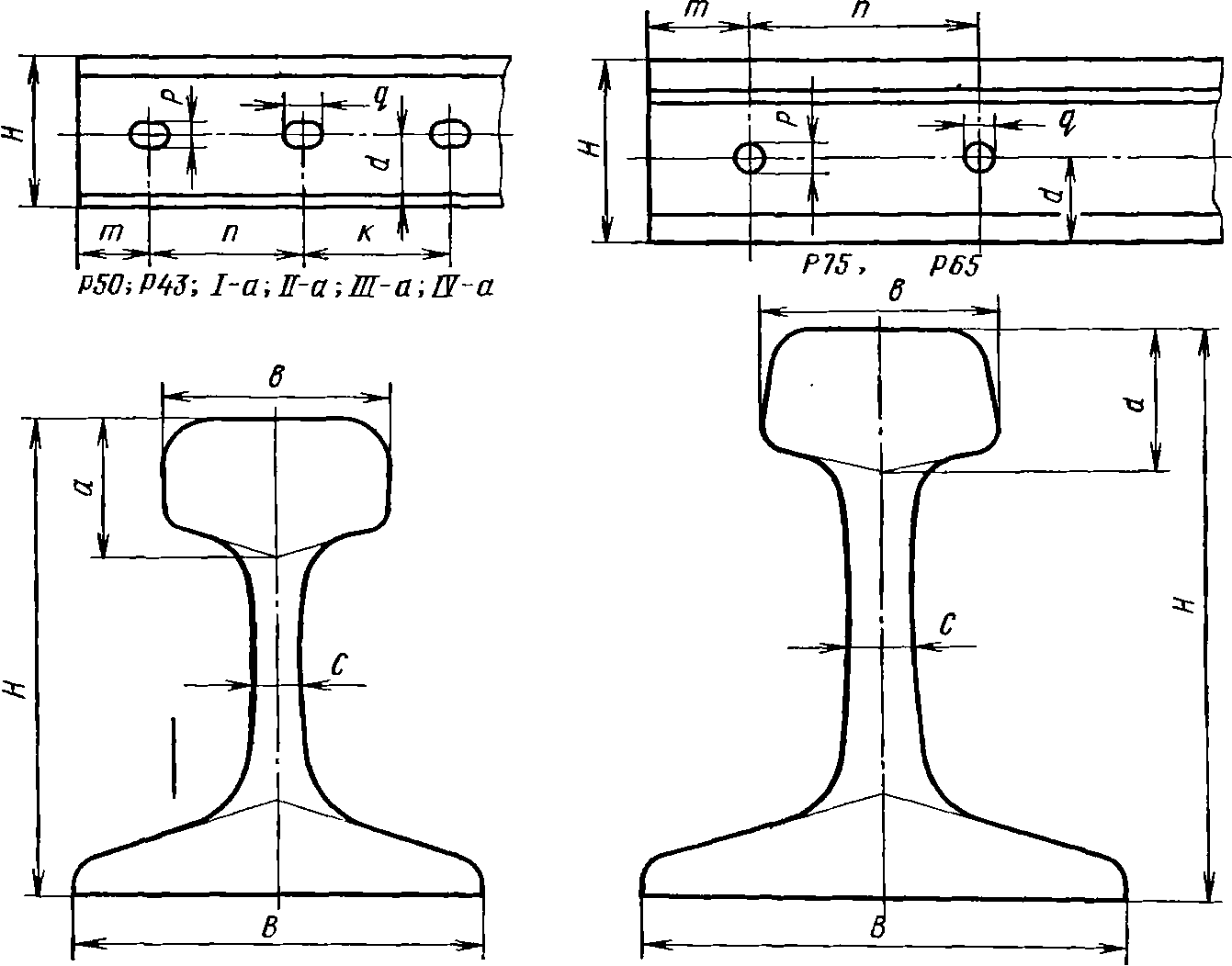

Рис. 2. Профиль отечественных рельсов

- Рельсы с закаленными концами маркируют в торце подошвы буквами КЗ.

Кроме указанной маркировки, на рельсы наносят условные обозначения масляной краской белого, красного, синего, зеленого и желтого цветов. Эта дополнительная маркировка обозначает следующее: окраска контура торца головки белой краской — рельсы первого сорта; окраска торца подошвы и части шейки красной краской — рельсы второго сорта; окраска всего торца рельса синей краской — рельсы бракованные, предназначенные для промышленных предприятий. Белая полоса шириной 20 — 40 мм на поверхности катания и боковых гранях головки рельса на расстоянии 150 — 200 мм о г торца указывает, что рельсы с закаленными концами.

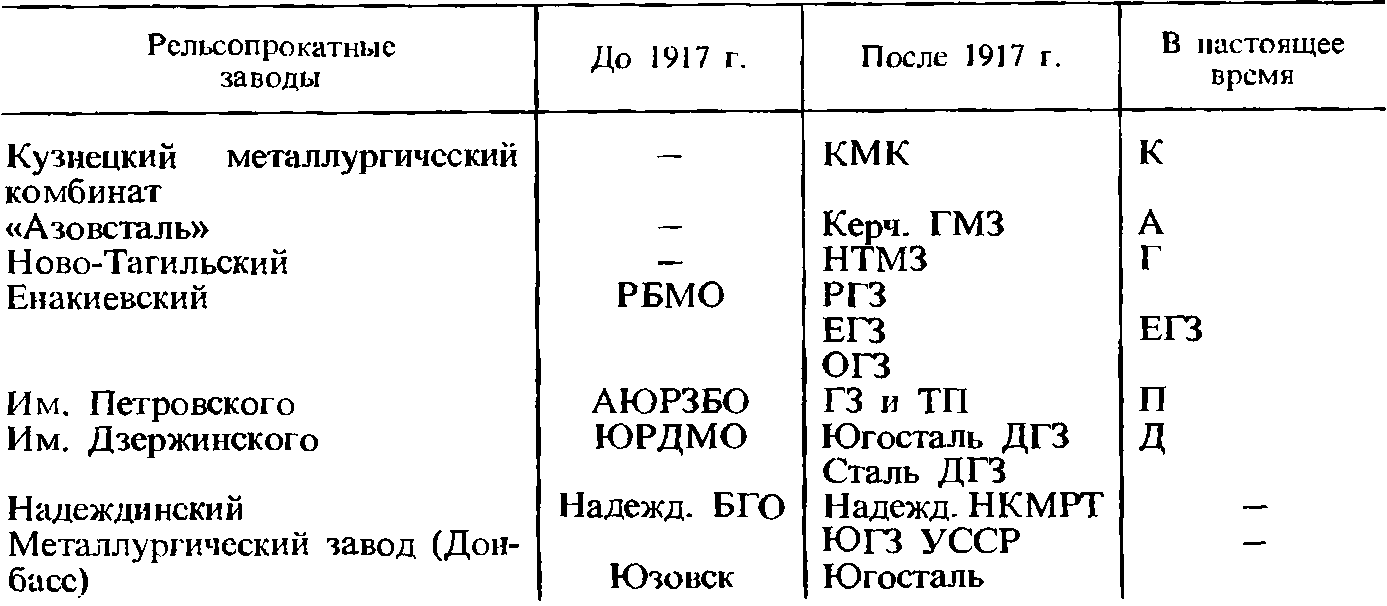

Таблица 1

Заводская маркировка рельсов

Таблица 2

Основные размеры рельсов, мм (см. рис. 2)

Таблица 3

Распределение металла по площади профили рельса, см2

Тип рельса | Масса 1 м рельса, кг | Площадь поперечного сечения, см2 | Головка | Шейка | Подошва |

Р75 | 75,10 | 95,80 | 31,00 | 27,30 | 37,50 |

Р65 | 65,08 | 83,12 | 28,36 | 23,96 | 30,80 |

Р50 | 51,514 | 65,80 | 25,45 | 15,64 | 24,71 |

Р43 | 44,653 | 57,00 | 24,40 | 12,20 | 20,40 |

1-а | 43,567 | 55,64 | 25,55 | 10,73 | 19,36 |

П-а | 38,416 | 49,06 | 22,27 | 9,72 | 17,07 |

Ш-а | 33,48 | 42,77 | 18,39 | 8,51 | 15,87 |

IV-a | 30,89 | 39,45 | 17,71 | 9,35 | 12,39 |

Таблица 4

Длина рельса, м | ||

Тип рельса | Нормальная | Укороченная для кривых |

Р75, Р65, Р50, Р43 | 25,0 | 24,96; 24,92 ; 24,84 |

Р50, Р43, I-а, II-а, III-а, IV-a | 12,50 | 12,46; 12,42; 12,38 |

Примечание. Цифра в обозначениях типов рельсов, например, 50 в Р50, указывает массу (округленно)1 м рельса.

Если верхние поверхности подошвы рельса на длине не менее 200 мм окрашены желтой краской — рельсы твердые.

В объемнозакаленных рельсах первого сорта контур торца головки окрашивают зеленой краской и на расстоянии 1 м от торца наносят полосу зеленого цвета по головке и шейке рельса. Контур торца закаленных рельсов второго сорта окрашивают в желтый цвет с той же полосой зеленого цвета, что и в рельсах первого сорта. На шейке и головке поверхностно-закаленных рельсов на расстоянии 1 м от торца наносят две полосы красного и зеленого цветов. Выбитые у одного из торцов рельсов ключ с молотком и серп с молотом являются клеймами заводского инспектора Главного управления материально-технического снабжения МПС по технической приемке рельсов на металлургических заводах.

Поперечное сечение рельсов отечественного производства показано на рис. 2, а элементы маркировки и основные размеры рельсов даны в табл. 1—4.

УСЛОВИЯ РАБОТЫ РЕЛЬСОВ В ПУТИ

На рельсы при движении поездов воздействуют разнообразные силы, вызывающие в них значительные напряжения и деформации. Напряжения могут резко изменяться в зависимости от состояния пути, поверхности катания бандажей колес подвижного состава, действия рессор и т. п. Основная причина повреждений рельсов — неудовлетворительное текущее содержание пути (плохая подбивка шпал, недоброкачественное содержание стыков, толчки и перекосы, недостаточное закрепление пути от угона), неплавные отводы положения пути в плане и профиле и другие неисправности [12, 18, 20].

Своевременное предупреждение расстройств и неисправностей пути — основное условие нормальной работы рельсов. Уход за рельсами начинается с момента их погрузки и разгрузки с платформ. При сбрасывании рельсов с платформ они подвергаются ударам и часто искривляются. На их поверхности образуются вмятины и задиры металла, которые развиваются в опасные трещины. В процессе службы рельсов их необходимо оберегать от ударов костыльными молотками и другим путевым инструментом, так как острые вмятины на кромках подошвы или головке рельса нередко служат причиной возникновения поперечных трещин. Нормальная работа рельсов может быть обеспечена при соблюдении всех технических правил укладки в путь и ухода за ними при эксплуатации. Рельсы снимают с пути при предельном износе, который наступает в течение нескольких лет, или при обнаружении опасных для движения поездов дефектов. Наибольшему износу подвергается головка рельса из-за одновременного истирания и смятия металла при трении бандажей колес о поверхность катания рельса.

Опыт отечественных и зарубежных дорог доказал высокую эффективность рельсосмазывателей. Смазка рельсов на кривых участках пути в 3 — 4 раза уменьшает интенсивность их износа и значительно увеличивает пробеги между обточками бандажей. Рельсы из мягкой стали сплющиваются на большую глубину. Слои металла на поверхности и в глубине перемещаются — рельсовая сталь как бы течет. В результате головка сминается и теряет первоначальную форму. На участках с кривыми малых радиусов, крутыми спусками и подъемами рельсы изнашиваются значительно быстрее, чем на прямых отрезках пути.

Под действием сжимающих сил бандажей колес подвижного состава металл на поверхности катания головки претерпевает значительные изменения: зерна металла сплющиваются и приобретают большую твердость.

Такое увеличение твердости металла называется наклепом. Благодаря наклепу с увеличением срока службы рельсов интенсивность их износа постепенно уменьшается. Наклеп поверхности катания по длине рельса может быть равномерным и неравномерным. На рельсах с неравномерным наклепом работа дефектоскопов осложняется. Стойкость рельсов против износа можно повысить закалкой, которая позволяет значительно увеличить твердость металла на поверхности головки. Глубина закалки 5 — 10 мм. Новые рельсы закаляют на заводе по всей длине или только по концам [18].