ГЛАВА XV. ОРГАНИЗАЦИЯ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ И РЕМОНТА ДЕФЕКТОСКОПОВ

ПЛАНИРОВАНИЕ И ОРГАНИЗАЦИЯ РАБОТЫ

С целью наиболее эффективного использования и содержания дефектоскопных средств, своевременного ремонта, бесперебойной работы в путевом хозяйстве создана определенная организационная структура службы дефектоскопии (рис. 214). Дефектоскопия рельсов, как и все другие отрасли путевого хозяйства, находится в ведомственном подчинении службы пути (П) Управления дороги. Непосредственно вопросами дефектоскопии занимается старший инженер по дефектоскопии (ПДИ) отдела эксплуатации (ПП). Старший инженер службы пути обеспечивает организацию бесперебойной работы съемных дефектоскоп пых средств и вагонов-дефектоскопов (ПС), подготовку и повышение квалификации кадров дефектоскопистов, обобщение и внедрение передового опыта использования дефектоскопов, контроль за своевременной поставкой материалов и запасных частей, а также ремонт дефектоскопных средств на дороге в стационарной или передвижной дорожных лабораториях по дефектоскопии (ПЛД).

На отделениях дороги наладчик дефектоскопов (НОД ПД) отвечает за работу дефектоскопных средств путевого хозяйства, контролирует своевременную замену остродефектных рельсов, следит за обеспечением дефектоскопов необходимыми материалами, запасными частями, за укомплектованностью кадров операторов и дефектоскопистов, организацией их технической учебы. На дистанциях пути старший оператор (или мастер) руководит цехом дефектоскопии, обеспечивает эффективное использование дефектоскопов, контроль за своевременной заменой остродефектных рельсов, ведение отчетности, составление графиков и учет рабочего времени операторов.

Скорость развития и потенциальная опасность дефектов различных типов в рельсах еще в достаточной мере не изучены, поэтому главное в системе контроля рельсов — своевременно обнаружить и изъять из пути дефектные рельсы с трещинами на ранней стадии их развития.

Рис. 214. Организационная структура службы дефектоскопии

Для этого путевое хозяйство дорог оснащено большим числом дефектоскопов различных типов. Дефектоскопами того или иного типа можно выявить дефекты только определенной разновидности. Наибольшее число типов дефектов выявляется приборами «Рельс-5» и УЗД-НИИМ-6М.

Более надежное выявление всех опасных для движения поездов дефектов в рельсах может быть обеспечено при комплексном применении рельсовых дефектоскопов. Для этого на околотках, дистанциях пути и в целом по дороге следует рационально планировать работу различных дефектоскопов на одном и том же участке пути. Исходные данные для рационального планирования могут быть получены на основании анализа выхода дефектных рельсов на околотках, дистанциях пути и дороге зимой, летом и осенью, а также условий эксплуатации, состояния пути и производства работ по дефектоскопии рельсов.

При анализе выхода рельсов особое внимание уделяется определению частоты повторения выхода рельсов по каждому типу дефекта на планируемом для контроля участке пути. В зависимости от того, какие типы дефектов развиваются в рельсах данного участка, определяется преимущественное использование того или другого дефектоскопа.

Например, если на участке подавляющее число выявленных дефектов представляют собой поперечные контактно-усталостные трещины (дефекты 21), то очевидно, что такой участок необходимо чаще проверять дефектоскопами «Рельс-5», УЗД-НИИМ-6М, МРД и вагонами-дефектоскопами.

На участках, где рельсы выходят из строя в основном из-за трещин от болтовых отверстий, горизонтальных и вертикальных расслоений в головке, продольных трещин в местах сопряжения головки и шейки рельсов, можно ограничиться применением ультразвуковых дефектоскопов УРД-58, УРДО-3 и «Рельс-4», а также «Рельс-5», УЗД-НИИМ-6М. При планировании работы дефектоскопов необходимо учитывать возможную производительность каждого типа дефектоскопа. В общем случае она зависит от состояния рельсов проверяемого участка.

Всевозможные неопасные повреждения на поверхности катания головки рельса (рваные наплывы металла, боксовины, вмятины, заусенцы и т. п.) в значительной мере затрудняют работу магнитных дефектоскопов. Магнитные дефектоскопы часто фиксируют такие повреждения, как опасные дефекты. Это приводит к тому, что оператор затрачивает мною времени на осмотр большого числа отмеченных дефектоскопом мест. Неопасные Дефекты, мазут, песок и другие загрязнения на поверхности катания, вызывающие нарушение акустического контакта, затрудняют эксплуатацию ультразвуковых дефектоскопов. Оператору приходится очищать рельсы и делать повторные заезды по одному и тому же месту контролируемого рельса. Поэтому дневная или месячная норма рабочего пробега дефектоскопа в зависимости от состояния рельсов на участке может быть различной и устанавливается мастером по эксплуатации дефектоскопов или старшим оператором совместно с начальником дистанции пути.

В связи с изложенным, а также учитывая расстояние между населенными пунктами и интенсивность движения поездов, месячная норма для магнитных дефектоскопов составляет 180 — 200 км летом, 160—180 км зимой, а для ультразвуковых дефектоскопов обычно 100 — 120 км летом и 80 — 100 км зимой. При особо тяжелых местных условиях и факторах, влияющих на контроль, нормы проверки уменьшают.

От правильного распределения средств дефектоскопии, особенно при их недостатке, во многом зависит своевременное выявление потенциально опасных дефектов в рельсах. Распределяют дефектоскопы по дистанции исходя из необходимой периодичности контроля рельсов на отдельных участках пути, определяемой выходом рельсов из эксплуатации по дефектам различного типа.

Учитывая месячные нормы контроля рельсов, типы, число дефектоскопов на дистанции и данные по выявляемости дефектов различными типами дефектоскопов (табл. 20 и 21), определяют суммарную возможную длину контроля участков пути.

Таблица 20

Средний объем п выхода рельсов по дефектам на 10 км развернутой линии

Таблица 21

Типы дефектов в рельсах, подлежащих выявлению эксплуатируемыми дефектоскопами

Примечание. Знаком «+» обозначены обнаруживаемые типы дефектов и повреждений.

Составление графика работы дефектоскопов — ответственная часть организации дефектоскопировании рельсов на дистанциях пути. Прежде всего при составлении графика следует учесть состояние рельсов, характер их повреждений и возможную производительность дефектоскопов на проверяемом участке. Правильно составленный график устанавливает такую периодичность контроля различными типами дефектоскопов, при которой каждый опасный дефектный рельс будет вовремя выявлен и изъят из пути.

Основным показателем выполнения графика является не только число проверенных километров, но и высокое качество контроля каждого рельса на проверяемом участке. Съемные рельсовые дефектоскопы закреплены за дистанциями пути. График работы составляет ежемесячно мастер по эксплуатации дефектоскопов или старший оператор, утверждает начальник дистанции пути. В зависимости от условий видимости приближающихся поездов в графике планируется участие сигналистов для ограждения участков, на которых работают операторы. В графике должны быть указаны места хранения дефектоскопов, контрольные тупики для проверки, время на проведение технического обслуживания дефектоскопов и технической учебы операторов.

На график работы дефектоскопов (рис. 215, вкладка) руководитель цеха дефектоскопии по сообщениям операторов ежедневно наносит исполненный график. Для наглядности линии выполняются различными цветами. При частой периодичности контроля или большом числе используемых дефектоскопов отметка о ежедневном выполнении графика заносится в таблицу на графике. По окончании месяца операторы сдают отчеты о выполненной работе, подводятся итоги работы цеха дефектоскопии, определяется эффективность использования дефектоскопов.

График работы вагона-дефектоскопа составляет старший инженер по дефектоскопии службы пути, утверждает начальник службы пути. В график работы вагона-дефектоскопа включают прежде всего участки пути с большой грузонапряженностью, где работа со съемными дефектоскопами затруднена из-за большого числа проходящих поездов. Графиком предусматривается время на расшифровку осциллограмм, осмотр отмеченных рельсов, техническое обслуживание вагона, «окна» в графике движения поездов и другие работы, необходимые по эксплуатационным условиям контролируемого участка.

Производительность работы вагона-дефектоскопа определяется рабочей скоростью вагона с учетом перечисленных условий и составляет для магнитных вагонов с записью осциллограмм на кинопленку около 2 тыс. км/месяц, а с записью на бумажную ленту дефектографом ДГЭ — около 3 тыс.

ПОРЯДОК РАБОТЫ С ДЕФЕКТОСКОПАМИ НА ПЕРЕГОНЕ

Качество контроля рельсов в пути в значительной степени зависит от квалификации оператора-дефектоскописта. Оператор должен хорошо знать не только устройство и порядок работы с дефектоскопом, но и состояние рельсового хозяйства проверяемого участка. Оценка показаний дефектоскопа и составление заключения об опасности обнаруженного дефекта значительно упрощаются, если оператор располагает необходимыми сведениями о рельсах: тип рельса; завод-изготовитель; время укладки в путь; покилометровый выход; типы дефектов, наиболее часто встречающихся на данном участке; номера плавок вышедших ранее дефектных рельсов; причины развития этих дефектов. Эти сведения оператор получает в дистанции пути и уточняет их с дорожным мастером на каждом околотке.

Работу на перегоне выполняют в отрыве от ремонтных и подзарядных баз, часто при неблагоприятных метеорологических условиях. Поэтому очень важно подготовить дефектоскоп для работы на линии и внимательно проверить состояние источников питания (неудовлетворительное их состояние отрицательно влияет на режим работы дефектоскопов, что может привести к пропуску дефектных рельсов); тщательно осмотреть все токоподводящие проводники, кабели вилок искательных устройств, элементы крепления и т.п. До выезда на перегон все замеченные неисправности необходимо устранить. После этого проверить в соответствии с инструкцией по эксплуатации дефектоскопа чувствительность, «мертвую» зону, точность работы глубиномера и другие параметры дефектоскопа по стандартным образцам и на контрольном тупике из рельсов с реальными дефектами. Убедившись в исправности дефектоскопа, оператор выезжает на перегон. Он должен иметь при себе: рабочий журнал, выписку из трафика работы, расписание поездов, а перед отправлением со станции на перст он получить сведения от дежурного по станции о фактическом движении поездов и необходимый инструктаж. Кроме того, у оператора должны быть ручные флаги, петарды и духовой рожок подачи сигнала об опасности или, если необходимо, для остановки поезда.

Работает со съемным дефектоскопом оператор, его помощник ведет наблюдение за приближением поезда, оказывает помощь при снятии дефектоскопа с пути и осмотре рельсов. Оператора и его помощника сопровождает в пределах своего участка пути дорожный мастер или бригадир.

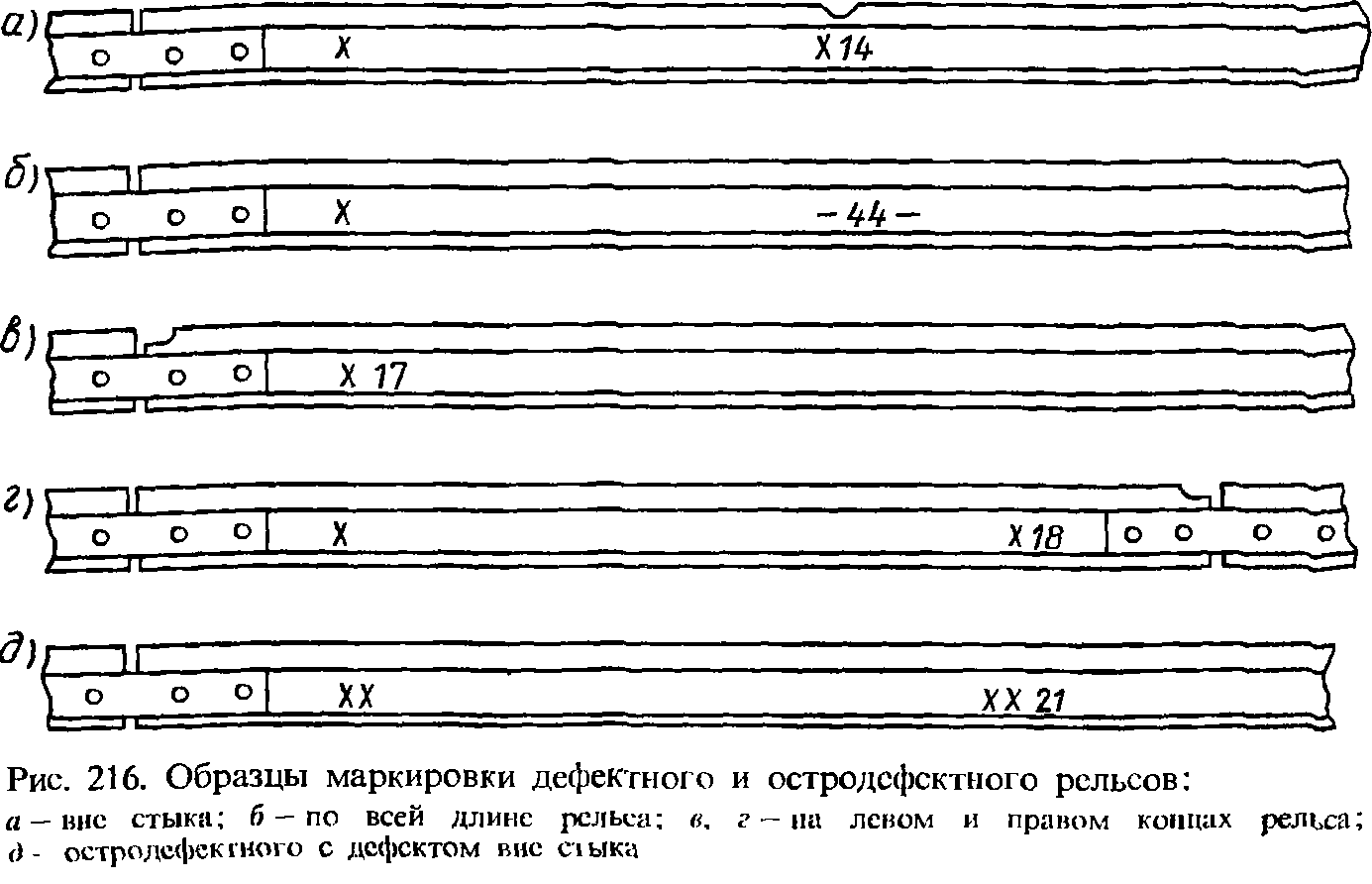

Все дефектные и остродефектные рельсы, выявленные при контроле, маркируют (рис. 216): на шейке с внутренней стороны колеи на расстоянии около 1 м от левого стыка (зазора) светлой масляной краской наносят: для дефектного рельса — один косой крест (рис. 216, а), остродефектного — два (рис. 216, д); на шейке рядом с дефектом с той стороны, с которой виден дефект (или всегда с внутренней стороны колеи, если дефект обнаружен дефектоскопом), повторяют один косой крест для дефектного и два для остродефектного рельса и рядом указывают тин (номер) дефекта. Если дефект распространен по всей длине рельса, то в середине рельса указывают тип (номер) этого дефекта с черточками перед номером и после номера (рис. 216, б). Если дефект расположен на левом конце в пределах стыка, то его номер ставят рядом с первой маркировкой и вторую маркировку не делают (рис. 216, в). При расположении дефекта на правом конце рельса в пределах стыка дополнительно к первой повторяют маркировку на правом конце и указывают тин (номер) дефекта (рис. 216, г). При замене внезапно обнаруженного остродефектного рельса маркировку делают после изъятия его из пути в гот же день. Подробную характеристику обнаруженного дефекта и клейма рельса (тип, марка завода, год проката, номер плавки) записывают в рабочий журнал утвержденной формы.

Остродефектные рельсы заменяют немедленно после обнаружения, а дефектные — в плановом порядке. До замены за ними устанавливают надзор. Вопрос о скорости движения поездов но пути с дефектными рельсами решает начальник дистанции пути с учетом фактического состояния пути и условий эксплуатации. По рельсам с поперечным изломом или с выколом части головки пропуск поездов не допускается. По остродефектным рельсам с трещинами (без полного излома) возможен пропуск отдельных поездов со скоростью не более 15 км/ч; в необходимых случаях поезд сопровождает проводник.

Порядок пропуска поездов в каждом отдельном случае устанавливает работник дистанции пути по должности не ниже бригадира. Если поезд остановлен у лопнувшего рельса, по которому согласно заключению бригадира пути, а при его отсутствии — машинист, может пройти поезд, то по нему разрешается пропустить только один первый поезд со скоростью не более 5 км/ч. По лопнувшему рельсу в пределах моста или тоннеля пропуск поездов во всех случаях запрещается. При поперечном изломе или трещине рельсовой плети бесстыкового пути, если образовавшийся зазор менее 25 мм, до вырезки дефектного участка допускается соединение концов плети накладками, сжатыми струбцинами (утвержденного МПС типа). В этом случае поезда в течение 3 ч пропускают по дефектной плети со скоростью не более 25 км/ч. Такой стык должен находиться под непрерывным наблюдением специально выделенного работника.

При обнаружении остродефектного рельса, угрожающего безопасности движения поездов, это место нужно немедленно оградить по схеме ограждения внезапно возникшего места препятствия согласно Инструкции по сигнализации на железных дорогах Советского Союза и вызвать путевую бригаду для замены рельса. По окончании рабочего дня оператор по телефону или лично передает диспетчеру дистанции пути сведения об обнаруженных дефектных рельсах но каждому километру пути. Сопровождающий бригаду дорожный мастер или бригадир расписывается в рабочем журнале о получении уведомления на каждый выявленный дефектный рельс и принимает меры по их замене; по телефону сообщает в дистанцию пути дату замены рельса и высылает корешок уведомления. Зимой работу выполняют после прохода снегоочистителя. Во время снегопадов или сильных дождей работа со съемными дефектоскопами на перегоне прекращается.

Качество работы дефектоскопов и их техническое состояние периодически проверяет механик-наладчик, обслуживающий, как правило, дефектоскопы 3—4 дистанций. Механики-наладчики находятся в распоряжении службы пути и выезжают на прикрепленные к ним дистанции по графику. При повреждении дефектоскопа механик-наладчик выезжает на дистанцию немедленно по вызову или распоряжению старшего инженера службы пути. Он ремонтирует и регулирует дефектоскоп на перегоне или в мастерских дистанции совместно с оператором дефектоскопа. Если в этих условиях отремонтировать дефектоскоп невозможно, его отправляют в дорожную лабораторию по дефектоскопии.