3. ИЗЛОМЫ И ДЕФЕКТЫ РЕЛЬСОВ, ИХ КЛАССИФИКАЦИЯ

Причины образования изломов и дефектов.

Главные показатели эксплуатации дорог, от которых в наибольшей степени зависит выход рельсов по изломам и другим дефектам, — число тонн груза брутто, перевезенного по рельсам, нагрузка на ось подвижного состава, скорость движения поездов. Выход рельсов по дефектам и изломам зависит и от времени года: минимальным он бывает летом, осенью всегда повышается, зимой достигает максимума, что связано с повышением хрупкости металла рельсов при понижении температуры. Максимальный выход рельсов по дефектам приходится на месяцы наинизших температур. Второй максимум выхода рельсов падает на март в европейской части СССР и на апрель на дорогах Востока и Сибири. Он совпадает со временем оттаивания балласта и обусловлен весенним расстройством пути.

В зависимости от плана и профиля пути наибольший выход рельсов по дефектам на спусках, подъемах и на кривых участках. Наибольшее число дефектов в рельсах возникает на упорных рельсовых нитях кривых участков пути малых радиусов? Причины возникновения изломов и дефектов в рельсах, лежащих в пути, весьма разнообразны. Длительные наблюдения и изучение условий работы рельсов позволили установить некоторые общие причины, которые можно разделить на две группы: эксплуатационные (например, неудовлетворительное состояние пути и подвижного состава) и заводские (дефекты при изготовлении рельсов). Неудовлетворительное состояние пути и подвижного состава способствует ускорению выхода рельсов по заводским причинам.

Рассмотрим наиболее часто встречающиеся дефекты и повреждения рельсов и причины их образования и развития.

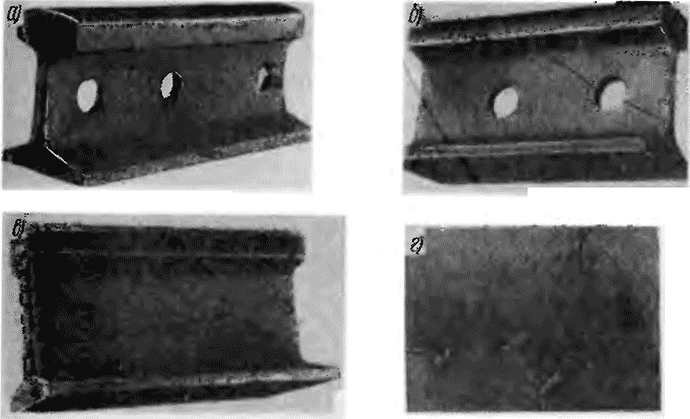

Рис. 4. Выкрашивание металла на боковой рабочей выкружке головки рельса

Рис. 3. Образцы отслоения и выкрашивания металла на поверхности катания головки рельса

Рис. 5. Выбоксовины и закалочные трещины в местах боксования колес

Рис. 6. Выкрашивание и отслоение металла на поверхности катания в закаленном слое головки рельса

1. Отслоение и выкрашивание металла на поверхности катания головки рельса (рис. 3) появляются обычно при нарушении технологии изготовления рельсов. В процессе остывания слитка, который прокатывается и приобретает форму рельса, во всем его объеме образуются пузыри невыделившегося газа. Такие газовые пузыри бывают и внутри слитка, и у его поверхности. При прокатке рельсов газовые пузыри, расположенные у самой поверхности слитка, во многих случаях выходят на поверхность рельса в виде волосовин, закатов и плен. Эти дефекты, не замеченные при приемке рельсов на заводе, приводят к образованию отслоений и выкрашиваний металла на поверхности катания после того, как по рельсам начинает обращаться подвижной состав. Такие повреждения рельсов хорошо выявляются при обычном (визуальном) осмотре.

- Выкрашивание металла на боковой рабочей выкружке головки рельса (рис. 4) происходит в основном из-за недостаточной контактной прочности рельса при загрязненности металла неметаллическими включениями, вытянутыми вдоль направления прокатки в виде дорожек, расположенных на глубине 3 — 8,5 мм от поверхности катания. Возникающие в этих местах микротрещины развиваются медленно (усталостно) в виде овальных пятен, переходящих в продольно-наклонную трещину. В процессе службы рельсов верхний слой металла над трещиной претерпевает перенаклеп и выкрашивается. Этот дефект чаще всего обнаруживается на рабочей грани рельсов наружных нитей в кривых участках пути. В начальной стадии развития такие дефекты могут быть выявлены ультразвуковым дефектоскопом, в более поздней стадии развития — визуально.

- Выбоксовины и закалочные трещины в местах боксования колес (рис. 5) образуются на рельсах, расположенных перед входными сигналами на станционных путях, особенно у водонаборных колонок, на тормозных участках пути и т. п. При резком торможении или трогании с места колеса локомотивов и вагонов с большой силой трутся о рельс. Поверхностный слой металла интенсивно нагревается. Благодаря большой теплопроводности раскаленный поверхностный слой головки рельса очень быстро охлаждается и закаляется. Такая резкая закалка тонкого слоя металла способствует возникновению закалочных трещин на поверхности катания головки. В процессе работы рельса эти трещины постепенно распространяются в глубину. Будучи очень тонкими, они концентрируют значительные напряжения. При ударном воздействии колес, особенно при низких температурах, рельсы с такими дефектами легко ломаются. Этот вид дефектов выявляется при внешнем осмотре.

- Выкрашивание и отслоение металла на поверхности катания в закаленном слое головки рельса (рис. 6) возникают и развиваются из-за неудовлетворительного качества закалки рельсов. Часто в закаленном слое образуются участки со структурой металла, обладающей большой твердостью и хрупкостью, или местные неравномерные переходы по твердости от закаленного к незакаленному металлу. При воздействии колес подвижного состава на рельсы в этих местах происходит выкрашивание и отслоение. Аналогичные повреждения могут быть у концов рельсов из-за недоброкачественной наплавки. Неравнопрочное сварное соединение между наплавленным и основным металлом приводит к выкрашиванию или отслоению наплавленного слоя. Такие дефекты выявляются внешним осмотром и ультразвуковыми дефектоскопами.

- Поперечные трещины усталости в головке (светлые или темные пятна) и изломы из-за них — наиболее опасный дефект контактно-усталостного происхождения. Возникает и развивается внутри головки рельса без каких-либо внешних признаков. Даже тогда, когда эта трещина выходит на поверхность, заметить ее почти невозможно из-за чрезвычайно малого раскрытия.

Существуют две основные причины образования и развития поперечных трещин усталости. Первая — наличие микроскопических надрывов (флокенов) внутри головки, которые обычно располагаются на глубине не более 10 мм от поверхности катания рельса. Флокены — зернистые надрывы, от которых под воздействием нагрузки от подвижного состава радиально развиваются усталостные трещины (рис. 7, а, б). Особенно много таких надрывов в рельсах, которые после прокатки не подвергались замедленному охлаждению или выдержке в специальных печах или подвергались, но с нарушением технологии.

На металлургических заводах для предотвращения образования флокенов рельсы замедленно охлаждаются следующим образом. После прокатки и разрезки их сначала охлаждают на стеллажах до 520-540 С. При этой температуре сталь приобретает магнитные свойства, что позволяет магнитными кранами укладывать рельсы в теплоизолированные короба, в которых они находятся не менее 10 ч. В течение этого времени не выделившиеся ранее газы, главным образом водород, успевают улетучиться (диффундировать), так как при этой температуре металл рельса сохраняет еще пластические свойства. Загружают и разгружают короба осторожно, чтобы избежать искривления рельсов и свести к минимуму холодную правку. Правильное выполнение всех этих операций позволяет получить рельсы почти прямыми с минимальным внутренним напряжением. В рельсах, изготовленных в СССР после 1949 г., благодаря введению замедленного охлаждения после прокатки флокены встречаются весьма редко.

Вторая причина образования и развития поперечных трещин усталости — малоразвитые внутренние продольно-наклонные трещины (рис. 7, в, г).

Рис. 7. Поперечные трещины в головке рельса, вызванные флокенами (а), газовыми пузырями (б) и возникшие из-за недостаточной контактно-усталостной прочности металла (в, г)

Рис. 8. Поперечные трещины в головке из-за механических повреждений колесами и ползунами (а) и от ударов путевым инструментом и рельса о рельс (б)

Они возникают при больших контактных напряжениях, которые испытывает поверхность катания головки рельса при воздействии колес подвижного состава. Поперечные надрывы развиваются из тех продольнонаклонных трещин, которые оказываются в зоне растягивающих остаточных напряжений на глубине от 3 до 12 мм. Поперечные трещины усталости, возникающие в результате высоких контактных напряжений, развиваются преимущественно со стороны внутренней грани головки рельса. (Трещины из-за флокенов в подавляющем большинстве развиваются со стороны наружной грани головки рельсов.) В начальный период развития поперечные трещины усталости имеют форму эллипса, а затем приобретают конфигурацию, приближающуюся к очертанию профиля головки рельса. В изломе поверхность светлых пятен серебристая, что резко отличает ее от остального зернистого излома рельса. Если такая трещина в процессе развития выходит на поверхность, то под воздействием воздуха стенки ее, окисляясь, темнеют. В изломе поверхность стенок трещины покрыта темными пятнами.

Анализируя изломы рельсов по перечисленным дефектам, можно определить причину, вызвавшую развитие того или иного пятна усталости. На поверхности пятен, образовавшихся or флокенов, хорошо видны округлые зернистые надрывы, а на поверхности излома от трещин, развивающихся от воздействия высоких контактных напряжений, — линия продольно-наклонной трещины в головке рельса. Поверхность поперечной усталостной трещины, возникшей в результате контактных напряжений, не имеет видимых очагов начального надрыва металла (флокенов).

Поперечные трещины в головке рельсов могут развиваться также в зоне сварных стыков or внутренних дефектов сварки и в зоне болтовых стыков от мест приварки электросоединителей. На однопутных участках такие трещины ориентированы нормально к поверхности катания рельса, а на двухпутном они обычно наклонены в сторону, противоположную движению поездов. В общем случае поперечные контактно-усталостные трещины выявляются ультразвуковыми дефектоскопами. Если дефект выходит на поверхность или глубина его расположения не превышает 5 мм, то он может быть обнаружен и магнитными дефектоскопами. Такие же дефекты в сварном стыке выявляются только ультразвуковыми дефектоскопами.

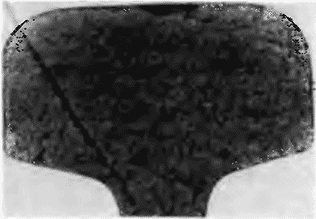

Рис. 9. Вертикальное расслоение головки рельса

8. Поперечные трещины в головке возникают из-за различных механических повреждений (рис. 8, а, б): при проходе колес с большими ползунами, от ударов по головке рельса путевым инструментом, рельса о рельс и т. п. На поверхности катания рельса появляются насечки, которые концентрируют напряжения и могут быть причиной образования трещин даже при нормальной нагрузке. Трещина быстро развивается и приводит к излому рельса. Эти дефекты выявляются при внешнем осмотре и дефектоскопии.

7. Вертикальное расслоение головки и шейки рельса (рис. 9, 10) — одна из групп опасных дефектов. Они чаще всего возникают в средней чаши головки в любом месте по длине рельса. Подобные трещины нередко обнаруживаются в шейке рельса. Основные причины вертикального расслоения головки и шейки — остатки усадочной раковины в рельсе, неметаллические включения и скопления примесей серы и фосфора. Эти заводские пороки обычно присущи головным рельсам, т. е. рельсам, вырезанным из головного конца рельсовой полосы, соответствующей верхней части слитка. Вертикальные расслоения головки нередко возникают в первые годы службы рельсов в пути. Этот дефект сравнительно легко обнаруживается визуально по темной полосе поверхности катания. Под воздействием колес на поверхности головки рельса возникает блестящая продольная полоса катания. Если рельс бездефектный, то полоса катания по всей длине и ширине имеет одинаковый цвет. При правильной подуклонке рельса полоса катания проходит по середине головки. Если в головке рельса образовалась внутренняя вертикальная трещина, то над ней появляется темная полоса, которая резко выделяется на серебристой полосе катания и может быть легко обнаружена невооруженным глазом. Это объясняется тем, что при качении колес по рельсу тонкий слой металла над трещиной под давлением бандажей продавливается и на поверхности головки появляется длинный желоб в виде темной полоски. Со временем полоса уширяется, так как стенки трещины под давлением колес подвижного состава расходятся в стороны и трещина становится клиновидной. На темной полосе уширения головки наблюдаются иногда пленки от сдавленного металла, под которым обнаруживаются продольные трещины.

Рис. 10. Вертикальное расслоение шейки рельса

Рис. 11. Горизонтальное расслоение головки рельса

Рис. 12. Косые или продольные трещины в шейке от болтовых (а) и других отверстий (б) и вне стыковой части рельса (в, г)

Развитие таких дефектов ускоряется при неудовлетворительном содержании пути (толчки, перекосы, неправильное возвышение наружного рельса в кривых). В начальной стадии развития такие дефекты обнаруживаются дефектоскопами; при выходе на поверхность они могут быть обнаружены визуально.

- Горизонтальные расслоения головки рельса возникают и развиваются обычно в средней части по высоте головки (рис. 11). Этот дефект может быть в любом месте по длине рельса. Основная причина горизонтального расслоения головки, кроме загрязнения металла неметаллическими включениями, — газовые пузыри и флокены, вытянутые вдоль прокатки. Определяются такие дефекты дефектоскопами. Сильно развитые горизонтальные трещины обнаруживаются визуально.

- Косые или продольные трещины в шейке от болтовых и других отверстий (рис. 12, а) образуются в том случае, когда стык — наименее прочная часть рельсовой нити — подвергается наибольшим воздействиям, вызываемым ударами колес при проходе стыковых зазоров. На участках пути, где рельсовые стыки содержатся плохо (толчки, выплески, провисают концы рельсов, ненормальные стыковые зазоры, лопнувшие накладки. неплотная затяжка гаек у стыковых болтов и т. п.), напряжения в стыковых частях рельсов в несколько раз больше, чем в хорошо содержащихся стыках. Особенно высокое напряжение возникает на кромках болтовых отверстий. Надрывы, вызванные сверлением, и коррозия ускоряют процесс трещинообразования. Опыт показал, что во всех случаях изломов стыковой части рельсов причиной излома служила старая трещина. (Под старой трещиной подразумевается зона постепенного развития усталостной трещины, подвергшаяся коррозии.) Торцовая трещина под головкой сначала распространяется вдоль шейки в месте сопряжения ее с головкой, а затем на расстоянии 50—60 мм от торца поворачивает вверх наклонно к поверхности катания головки рельса и вызывает откол куска головки.

Трещины, проходящие через болтовые отверстия, всегда начинаются в определенных местах у поверхности отверстий и идут по шейке под углом примерно 45 град. к продольной оси рельса.

Число изломов рельсов в стыках в значительной степени зависит от срока службы рельсов. В первые годы службы рельсов изломы в стыках встречаются очень редко. С увеличением срока службы этот вид дефекта становится все более распространенным; для старых рельсов он наиболее типичен. Резко увеличивается выход рельсов по стыковым изломам весной при оттаивании балласта, а также осенью при его замерзании. На кривых участках пути дефекты в стыковой части рельсов образуются чаще на внутренней рельсовой нити. На двухпутных участках они встречаются преимущественно на принимающем конце рельса. Наиболее часты трещины и отколы, развивающиеся от первого болтового отверстия, отколы головки рельса по трещине вне болтового отверстия.

Своевременное обнаружение трещин в стыковой части рельсов в пределах накладок имеет большое значение, так как изломы рельсов по этим трещинам вызывают аварии или крушения поездов. Развитые трещины от болтовых отверстий в торец рельса и трещины с торца рельса под головкой могут быть выявлены при простукивании рельсовых концов молотком. Более надежно проверять рельсовые стыки ультразвуковыми дефектоскопами.

- Косые или продольные трещины в шейке вне стыковой части рельса (рис. 12, б, г) возникают и развиваются в шейке в местах маркировочных знаков или повреждений от ударов путевым инструментом. Развитые дефекты такого вида можно обнаружить при внимательном внешнем осмотре. В ранней стадии развития трещины выявляются только ультразвуковыми дефектоскопами.

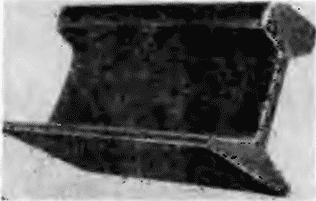

- Волосовины в подошве, трещины и выколы части подошвы (рис. 13) — один из распространенных и опасных дефектов. Продольные трещины в подошве часто приводят к выколу подошвы рельса или внезапному хрупкому его излому при движении поезда. Хрупкие изломы рельсов происходят вблизи шпалы у края подкладки, а выколы подошвы — обычно на шпале. Это объясняется тем, что трещина вдоль подошвы развивается главным образом там, где подошва опирается на подкладку.

Рис. 13. Волосовины в подошве, трещины и выколы

Причина возникновения трещин вдоль подошвы рельсов — волосовины и поверхностные закаты, которые образуются при прокате средней трети ширины подошвы рельса: волосовины — при раскатывании подкорковых газовых пузырей в слитках, закаты вдоль середины подошвы — из-за неправильной калибровки прокатных валков. По внешнему виду и степени опасности закаты напоминают волосовины. Волосовинные трещины обычно настолько закатаны, что при наружном осмотре на заводах их заметить невозможно. При эксплуатации под воздействием нагрузок от движущихся поездов волосовины или заказы быстро переходят из продольных в поперечные трещины, ослабляют сечение рельса и приводят к излому. Особенно быстро эти трещины развиваются при неплотном прилегании подошвы рельса к подкладке, так как при этом подошва подвергается поперечному изгибу.

Неплотное и неправильное прилегание подошвы рельса к подкладке может быть из-за вогнутости верхней опорной поверхности подкладки или самой подошвы рельса, скрученности рельса или перекошенного положения подкладки, неправильной затески отдельных шпал (рельс опирается одним краем подошвы), потайных толчков и т. п. Аналогичные разрушения подошвы могут возникать из-за профиля рельса: при недостаточной толщине подошвы и при сопряжении подошвы с шейкой малым радиусом. Наибольший выход рельсов по трещинам в подошве происходит в первые годы службы рельсов, особенно зимой и весной. Сильно развитые трещины иногда могут быть обнаружены при тщательном осмотре рельсов в местах сопряжения шейки с подошвой у подкладки. Если видна светло-бурая полоса, рельс из пути снимают и тщательно осматривают нижнюю поверхность подошвы. Трещины глубиной 5 мм и более, возникшие в средней части подошвы в пределах толщины шейки, могут быть обнаружены ультразвуковыми дефектоскопами.

- Закалочные трещины (рис. 14) возникают в основном в головке рельсов из-за нарушения технологии закалки на металлуpгических заводах, например при неравномерном нагреве и охлаждении их в процессе закалки. Выявить такие трещины можно только магнитными дефектоскопами. Выход рельсов из-за закалочных трещин происходит в первые годы службы, особенно зимой и весной. В целях предупреждения изломов рельсов по закалочным трещинам уложенные в путь новые закаленные рельсы должны быть проверены дефектоскопами до пропуска по ним поездов.

Рис. 14. Закалочные трещины в головке закаленных рельсов

Рис. 15. Трещины в головке из-за приварки рельсовых соединителей

Рис. 16. Продольные трещины в местах перехода головки в шейку и шейки в подошву

Рис. 17. Коррозионно-усталостные трещины в подошве рельса

Рис. 18. Трещины в сварных стыках

13. Трещины в головке из-за приварки рельсовых соединителей (рис. 15) возникают и развиваются из-за неправильно выполненных сварочных работ. В местах приварки образуются небольшие сварочные трещины, которые впоследствии развиваются в поперечные, а иногда в продольные, приводящие к излому или отколам головки рельсов. Выявляются такие трещины ультразвуковыми дефектоскопами и при внешнем осмотре рельсовых стыков.

- Продольные трещины в местах перехода головки в шейку и шейки в подошву (рис. 16) наиболее часто встречаются в старых типах рельсов. Трещины очень тонкие и в начальной стадии развития представляют собой серию небольших надрывов пилообразного вида. По мере развития тонкие надрывы соединяются и образуют под головкой рельса очень длинную тонкую трещину. Иногда эта трещина идет внутри головки — в этом случае она возникает в результате образования в головке внутреннего вертикального расслоения — усадочной раковины. Большинство же трещин у места сопряжения головки и шейки не связано с усадочной раковиной в головке рельса. Эти трещины распространяются с поверхности в глубь шейки рельса в горизонтальной плоскости. Они обычно развиваются в рельсах после многих лет службы. Это трещины коррозионной усталости, возникающие при концентрации напряжений в месте сопряжения шейки с головкой.

Напряжения в рельсе распространяются неравномерно. Они всегда концентрируются в местах с надрезами, отверстиями или резкими переходами одного сечения в другое и тем больше, чем острее надрез или меньше радиус сопряжения при переходе от одного сечения к другому. Напряжения, сконцентрированные у места сопряжения головки с шейкой, значительно увеличиваются при неправильных подуклонке рельсов (нецентральной передаче давления от колес на головку), содержании пути по уровню и шаблону, рихтовке пути, а также сильных боковых ударах ребра бандажей и т. п. Возникающие в этих условиях местные перенапряжения и коррозия металла способствуют постепенному развитию коррозионно-усталостных трещин. Коррозионно-усталостные трещины в местах перехода от шейки к подошве образуются значительно реже. Причина возникновения их — концентрация напряжений, вызванных малым радиусом сопряжения.

Рассмотренный вид трещин сравнительно легко обнаружить при осмотре рельсов: обычно у места образования трещины появляется красно-бурая полоса (вдоль всей трещины), хорошо видная невооруженным глазом и при помощи зеркала. Надежное обнаружение таких трещин обеспечивается ультразвуковыми дефектоскопами.

15. Коррозионно-усталостные трещины в подошве рельса (рис. 17) — новый и весьма опасный дефект. Этот вид повреждения возникает и развивается на участках пути с раздельным скреплением в местах, где между подкладкой и подошвой рельса уложены прокладки, обладающие большой влагоемкостью, например деревянные. Впитывающаяся в прокладку влага вызывает интенсивную коррозию подошвы рельса: на ней образуются каверны, концентрирующие напряжения и, как следствие, — поперечные трещины усталости. Опасность таких трещин особенно велика, так как они находятся в растянутой зоне, что приводит к излому рельса даже при небольших по площади трещинах. Коррозионно-усталостные поперечные трещины, расположенные в подошве под шейкой, могут быть выявлены при ультразвуковом контроле рельсов.

16. Трещины в сварных стыках (рис. 18) возникают из-за наличия в сварных соединениях силикатных включений, пузырей, рыхлостей, непроваров, кратерных усадок и неудовлетворительной обработки сварного шва.

Рис. 19. Поперечные трещины в головке и подошве рельса из-за ударов и других механических повреждений

Рис. 20. Поперечные изломы рельсов без видимых дефектов в изломе

При эксплуатации сварных стыков в пути под воздействием знакопеременных нагрузок наиболее часто развиваются поперечные трещины в головке, косые и продольные трещины в шейке и трещины в подошве. Контролируют сварные стыки на рельсосварочных предприятиях и в пути ультразвуковыми дефектоскопами.

17. Поперечные трещины в подошве рельса возникают из-за различных механических повреждений (рис. 19). При ударах инструментом, рельса о рельс и других механических повреждениях на их поверхности появляются насечки. Механические повреждения — концентраторы напряжений — способствуют образованию трещин даже при нормальной нагрузке. Такие трещины быстро развиваются и нередко приводят к излому рельса, особенно при низких температурах.

18. Поперечные хрупкие изломы рельсов без видимых дефектов в изломе (рис. 20) происходят главным образом в первые годы службы рельсов, обычно под поездами внезапно, поэтому предупредить их заблаговременно изъятием из пути опасных рельсов невозможно. Основная причина — нарушение нормального процесса их изготовления. Наибольшее число хрупких изломов рельсов происходит зимой при температуре — 15 С и ниже, особенно после прохода поезда, в составе которого были вагоны с выбоинами и ползунами на бандажах. Хрупкие изломы рельсов отличаются от других изломов свежей блестящей зернистой поверхностью без гладких светлых или темных начальных трещин усталости. От места возникновения хрупкого излома на его поверхности веерообразно распространяются выпуклые лучи-рубчики, создающие волнистое строение излома. Такое строение хрупкого излома позволяет безошибочно определить место его возникновения. Опыт показал, что для большинства хрупких изломов типично наличие топких волосовинных трещин вдоль середины подошвы рельсов. Эти трещины, как весьма острые концентраторы напряжений, служат началом хрупкого излома.