53. МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ

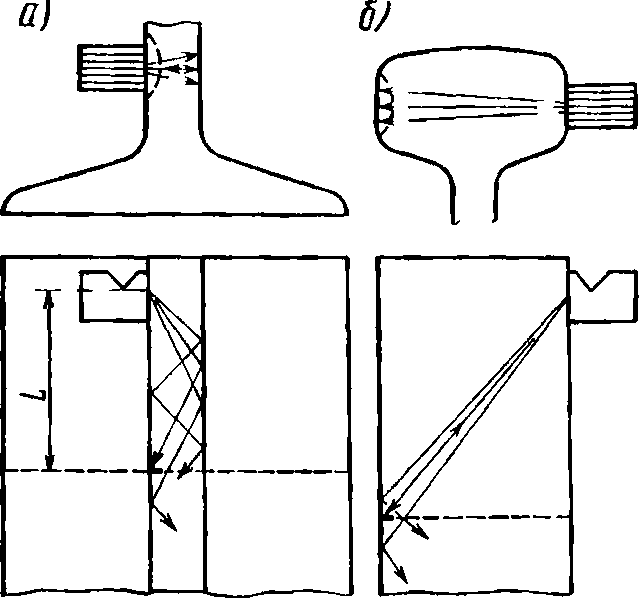

По сравнению с размерами рельса толщина шва контактной сварки — небольшая величина. Наибольшее развитие дефекты имеют в плоскости сварного стыка. Поэтому прозвучивать сварной шов следовало бы прямым преобразователем в направлении, перпендикулярном или близком к нему. Однако применить такую схему (рис. 202, а) можно только в том случае, если сварной шов отстоит от плоскости, на которой устанавливается искатель, на расстоянии не более 200 — 300 мм и нс ближе, чем «мертвая» зона преобразователя.

При прозвучивании шва прямым преобразователем со стороны поверхности катания головки (рис. 202,б) ультразвуковая волна, проходя вдоль шва расстояние 150 мм и более, претерпевает значительное затухание, связанное с рассеянием колебаний на границах зерен в зоне сварки. Именно этим в большинстве случаев объясняется появление звукового сигнала в дефектоскопах УРД-58, УРД-63, УЗД-НИИМ-6М, УД-12УР «Рельс-5» и уменьшение амплитуды донного импульса на экране дефектоскопов ДУК-13ИМ, ДУК-66П, УД-13УР «Рельс-6» при расположении преобразователя над стыком. Поэтому дефектоскопы, работающие по зеркально-теневому методу с прямыми преобразователями, не применяют для контроля сварных стыков.

Обычно условная протяженность участка рельса со сварным стыком, в пределах которого ультразвуковая волна претерпевает значительное затухание, приблизительно равна 50 мм. Наблюдаются случаи, когда протяженность этого участка возрастает. Основная причина увеличения участка — наличие вертикального или горизонтального расслоения основного металла в головке, а также косые или продольные трещины в шейке от маркировочных знаков, механических повреждений при обработке сварного стыка и эксплуатации, дефектов сварки. В этом случае дефектоскопист, контролирующий рельсы по зеркально-теневому методу, обязан при пониженной скорости контроля измерить условную протяженность, установить причину, вызвавшую срабатывание индикаторов дефектоскопа, и принять необходимые меры. В то же время упругие колебания ультразвуковой частоты практически не рассеиваются при пересечении сварного стыка под углом к его плоскости. Поэтому контроль качества сварных стыков рельсов осуществляют эxo-методом наклонными преобразователями.

Ультразвуковые колебания вводятся в сварной шов через основной металл (рис. 202, в). Так как происходит диффузное рассеяние упругой волны, падающей на дефект, преобразователем будет восприниматься эхо-импульс от искомого дефекта. Однако наряду с полезными эхо- импульсами возможно возникновение ложных импульсов из-за отражения ультразвуковых колебаний от неровностей на поверхности рельса. Поэтому контролировать следует после механической обработки выдавленного при сварке металла; преобразователи при прозвучивании перемещают в зоне сварного стыка по периметру рельса.

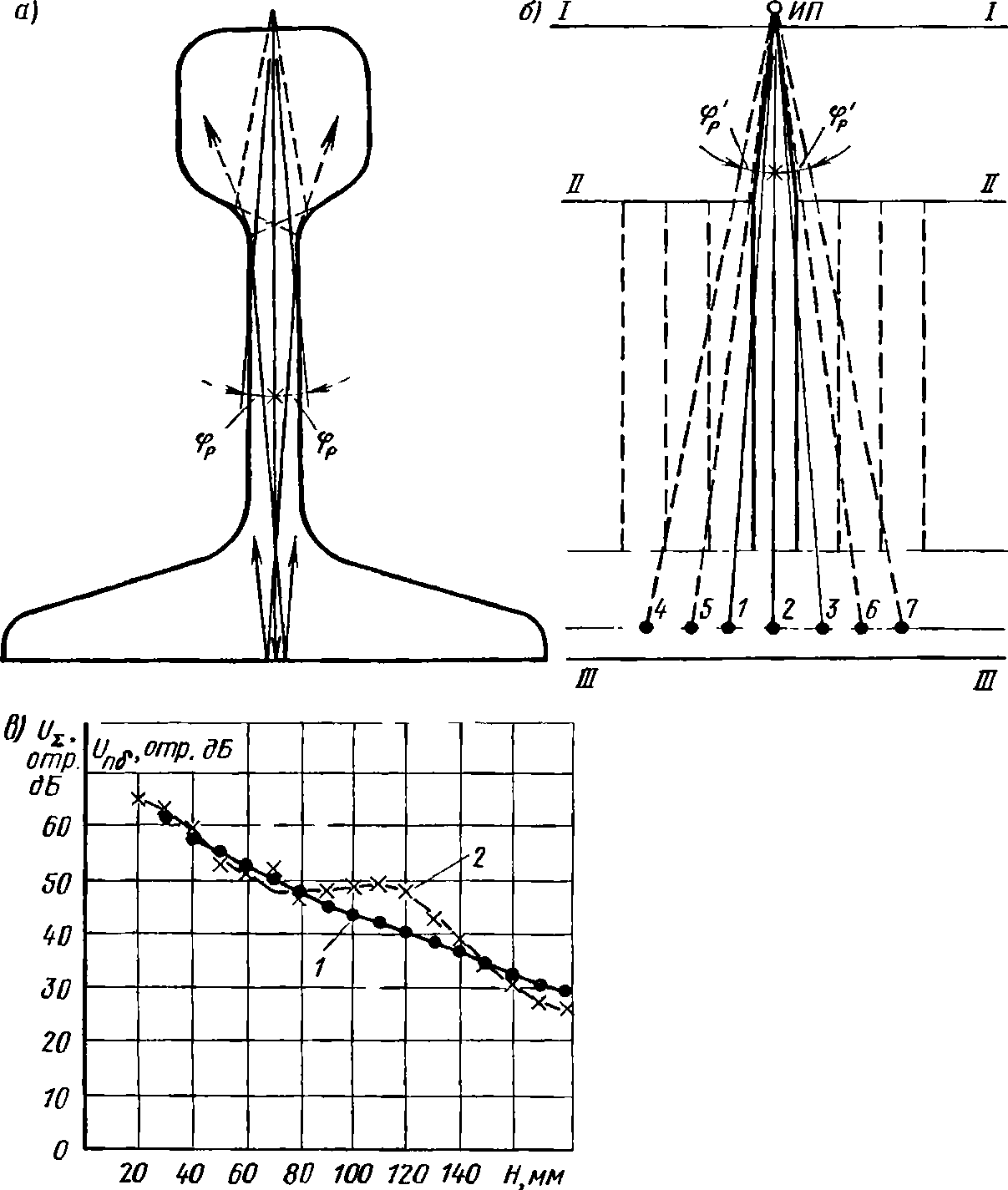

Рис. 202. Схема прозвучивания сварного стыка С прямым (а, б) и наклонным (в) искателями; ультразвуковые колебания введены в стык через основной металл:

1 — на основном металле; 2 — на бездефектном стыке с крупнозернистой структурой; 3 — на дефектном с мелкозернистой структурой; Э — экран дефектоскопа с изображением развертки; Д — дефект

Рис. 203. Схема прозвучивания сварного стыка рельса

В процессе прозвучивания оператору необходимо постоянно следить за положением преобразователя и акустическим контактом между преобразователем и поверхностью рельса. Дефектоскоп должен иметь звуковой или световой индикатор обнаружения дефектов (это освобождает оператора от необходимости одновременно наблюдать за экраном трубки или стрелочным индикатором и перемещаемым преобразователем). Дефектоскоп должен иметь также глубиномер для измерения координат отражающей поверхности. Указанным требованиям наиболее полно удовлетворяют ультразвуковые дефектоскопы ДУК-13ИМ, ДУК-66ПМ, «Рельс-6», УЗД-НИИМ-6М и «Рельс-5».

Основное условие контроля качества сварного стыка — обеспечение наиболее надежного выявления внутренних дефектов при возможно наименьшем числе операций. Поэтому разработке методики ультразвукового контроля сварных стыков рельсов предшествовал ряд исследований по выбору основных параметров контроля и схемы прозвучивания. При исследовании данные ультразвукового контроля сравнивали с данными, полученными в результате осмотра изломов и металлографического анализа. Была установлена целесообразность применения ультразвуковых колебаний частотой 2,5 МГц и прозвучивания каждого сварного стыка двумя преобразователями с углами призмы 40 и 50 в такой последовательности:

прямым и многократно отраженным лучом подошвы сверху (рис. 203, а) преобразователем с углом призмы 50°;

прямым лучом зоны перехода шейки в подошву и прямым и многократно отраженным лучом перьев подошвы снизу (рис. 203,6) преобразователем с углом призмы 50°;

прямым и многократно отраженным лучом шейки сбоку (рис. 203, в) преобразователем с углом призмы 50°;

прямым лучом головки сверху (рис. 203, г) преобразователем с углом призмы 50°;

прямым лучом головки сверху и с боковых поверхностей (рис. 203, д) преобразователем с углом призмы 40;

прямым лучом головки, шейки и участка подошвы под шейкой (рис. 203, е) с поверхности катания рельса преобразователем с углом призмы 40.

Условная чувствительность в процессе прозвучивания должна составлять 40 мм по стандартному образцу № 1 для преобразователя с углом призмы 40 и 35 мм — для преобразователя с углом призмы 50. При контроле рельсов, уложенных в пути, подошву снизу не прозвучивают. По приведенной на рис. 203 схеме сварной стык можно контролировать одним преобразователем с углом призмы 40. В этом случае условная чувствительность дефектоскопа с преобразователем должна быть повышена приблизительно на 4 дБ, что будет соответствовать условной чувствительности по стандартному образцу № 1, равной 45 мм. При прозвучивании преобразователь устанавливают перпендикулярно шву и систематически поворачивая на 10— 30, перемещают зигзагообразно вдоль сварного стыка.

Продольное перемещение должно быть таким, чтобы обеспечивалось прозвучивание сварного шва акустической осью преобразователя с шагом 2 — 3 мм. Это особенно важно при контроле сечений рельса прямым лучом, например головки сверху и подошвы снизу в зоне перехода шейки в подошву.

Пределы поперечного перемещения преобразователя при рекомендуемом шаге продольного сканирования выбирают из условия наиболее полного прозвучивания сварного стыка и зоны термическою влияния. Пределы перемещения при контроле равны, мм:

200 — сварного стыка шейки и продолжения ее в головку и подошву с поверхности катания рельса преобразователем с углом призмы 40;

100 — сварного стыка головки рельса сбоку преобразователем с углом призмы 40 и головки сверху преобразователем с углом призмы 50;

125 — шейки сбоку преобразователем с углом призмы 50;

85 — подошвы рельса сверху и снизу преобразователем с углом призмы 50.

Сварной стык в подошве и шейке рельса прозвучивают многократно отраженным лучом. Благодаря этому обеспечивается выявление дефектов, расположенных у поверхности, по которой перемещают преобразователь (рис. 204.а). Сварной стык в головке рельса прозвучивается прямым лучом. Поэтому дефекты, расположенные у боковых поверхностей головки, выявляются при перемещении преобразователя по противоположной относительно дефектов поверхности (рис. 204, б).

При прозвучивании рельса с поверхности катания эхо-импульс от дефекта в головке формируется в соответствии с принципами, изложенными в гл. IV. Дефекты, расположенные в слое под поверхностью катания, соответствующем по величине «мертвой» зоне преобразователя, не выявляются. В этом случае весьма перспективным может оказаться применение «головных» волн, распространяющихся на незначительной, приблизительно до 10 мм, глубине от поверхности, по которой перемещают преобразователь.

Формирование эхо-импульса от дефекта в шейке при озвучивании его с поверхности катания имеет свои особенности, не подчиняющиеся общеизвестным законам. Дефект в шейке озвучивается не только лучом, распространяющимся по прямой от излучателя к дефекту, но и одновременно лучами, отстоящими от оси искателя на некоторый угол φр и претерпевшими одно или несколько отражений от боковых поверхностей шейки (рис. 205, а).

Рис. 205. К анализу акустического тракта при контроле шейки рельса: а — схема распространения ультразвуковой волны в шейке рельса; б — модель акустического факта; в — зависимость суммарной амплитуды эхо-сигнала от глубины Н расположения отражателя в образце толщиной 80 мм (1) и в рельсе (2)

Рис. 204. Схема выявления дефектов при прозвучивании шейки (а) и головки (б)

При вводе сдвиговой волны в шейку с поверхности катания головки часть ультразвукового пучка как бы экранируется боковыми частями головки и не проходит в шейку. Этим исключаются боковые лучи, которые могли бы участвовать в формировании суммарного эхо-импульса от отражателей, расположенных по всей высоте шейки и зоне ее сопряжения с подошвой. Кроме того, в формировании эхо-импульса от отражателей в зоне сопряжения шейки с подошвой из оставшихся лучей дополнительно исключаются некоторые лучи, проходящие мимо отражателя в перья подошвы.

На схеме расчета суммарного эхо-импульса (рис. 205,б): 2 — действительный отражатель; 7, 3 — 7 —мнимые отражатели. Линии отображают: I—I — поверхность катания головки; II—II — акустически непрозрачный экран, моделирующий влияние головки на распространение ультразвуковой волны и исключающий проникновение части пучка в шейку; III—III — зону угловых отражателей, создаваемых поверхностью подошвы и отражателями, расположенными вблизи от этой поверхности. По схеме (рис. 205) эхо-импульс от отражателя, расположенного в шейке в дальней зоне преобразователя, может быть представлен как совокупность эхо- импульсов двух видов: эхо-импульсов первого вида от действительного и мнимого отражателей, когда падающие и отраженные волны распространяются по одному и тому же лучу; эхо-импульсов второго вида от действительного и мнимого отражателей, когда падающая волна распространяется по одному лучу, а отраженная — по другому. Отдельные эхо- импульсы первого и второго видов, совпадающие по времени, будут интерферировать между собой, что в зависимости от фазовых соотношений может приводить к увеличению или уменьшению амплитуды суммарного эхо-импульса.

Вследствие многократных отражений от боковых поверхностей шейки амплитуда суммарною эхо-импульса от дефекта в ряде случаев при прочих равных условиях может оказаться больше, чем амплитуда эхо- импульса от такого же дефекта в изделиях большой толщины. Амплитуда суммарного эхо-импульса от отражателя убывает с увеличенном глубины его расположения (рис. 205, в) и только в пределах 90—130 мм наблюдается ее увеличение приблизительно на 7 дБ но сравнению с амплитудой эхо-импульса в образце толщиной 80 мм. Эта особенность благоприятно влияет на обнаружение дефектов в зоне перехода шейки в подошву при контроле шейки с поверхности катания головки рельса.

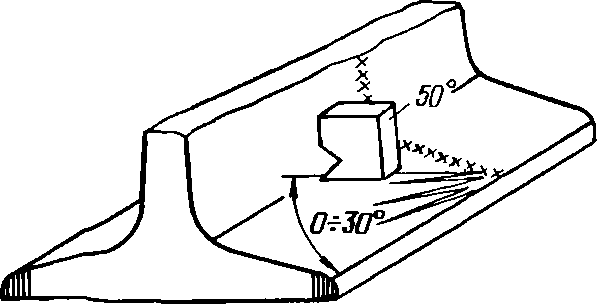

Опыт показывает, что весьма часто дефекты в сварном стыке образуются по краям подошвы. Для более надежного выявления таких дефектов края подошвы дополнительно нужно прозвучивать сверху при перемещении преобразователя под углом от 0 до 30 к краю подошвы (рис. 206). До контроля стыка участок по периметру рельса, в пределах которого будут перемещать преобразователь, очищают от мазута, грязи и песка и покрывают слоем контактирующей среды. Плохая обработка и очистка поверхности рельса снижает надежность контроля.

Рис. 206. Схема прозвучивания краев перьев подошвы

Особое внимание следует обратить на качество поверхности катания головки рельса, так как плохая обработка выдавленного при сварке металла и низкое качество шлифовки вызывают увеличение мертвой зоны, т. е. возрастает вероятность пропуска дефектов, расположенных в пределах до 10—16 мм от поверхности катания. В условиях эксплуатации эти дефекты могут явиться причиной развития поперечных контактноусталостных трещин в головке (дефект 26.3).

При контроле, кроме эхо-импульсов от дефектов, могут быть приняты ложные эхо-импульсы. Наиболее вероятные причины возникновения ложных импульсов при контроле:

подошвы — отражение от неровностей на кромке подошвы и в месте перехода подошвы в шейку;

шейки — отражение от цифровых и буквенных знаков на боковых поверхностях шейки;

головки — отражение от неровностей на нижних поверхностях головки рельса.

Для того, чтобы отличить ложные импульсы от импульсов, обусловленных дефектами, следует прежде всего глубиномером дефектоскопа определить координаты отражающей поверхности. При контроле подошвы и шейки сбоку измеряют только расстояние L от точки ввода луча До отражающей поверхности (см. рис. 204). Если результаты измерений и осмотра поверхности контролируемого участка подтверждают возможность возникновения ложных отражений, то следует дополнительно зачистить поверхность. Изложенная методика является общей при контроле сварных стыков рельсов дефектоскопами типов ДУК-13ИМ, ДУК-66ПМ, «Рельс-6», «Рельс-5» и УЗД-НИИМ-6М и положена в основу действующих инструкций по ультразвуковой дефектоскопии сварных стыков рельсов.