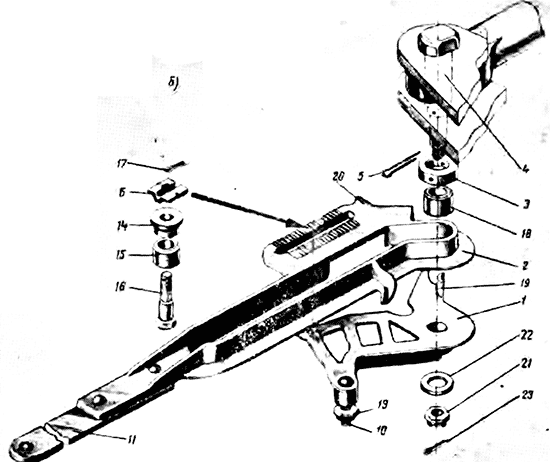

Кулисный механизм регулятора усл. № 276 (рис. 8) состоит из двух основных частей: кулисы 2 и перекидного рычага 1, которые свободно соединены друг с другом и будучи насажены справа на специальный валик 4 (кулиса вместе с роликом 18 и перекидным рычагом) закрепляются на нем с помощью шайб 22, корончатой гайки 21 и шплинта 23. С противоположной, левой стороны планка 11 кулисы шарнирно укреплена на кронштейне 13, смонтированном на раме вагона.

При стандартных размерах кулисы для любого типа вагона длина планки 11, соединенной заклепками с кулисой, зависит от расстояния, на котором удобно закрепляется кронштейн 13 на раме вагона по отношению к тормозному цилиндру.

Кулиса имеет:

углообразный паз, по которому в процессе торможения и отпуска тормоза перемещается валик 4 вместе с насаженными на нем роликом 18 и перекидным рычагом 1. Поэтому кулиса может поворачиваться правым концом в горизонтальной плоскости на валике 12 неподвижного кронштейна 13 примерно на угол а, равный 4°.

Величина этого угла может незначительно колебаться (не оказывая влияния на работу кулисного механизма) и зависит от расстояния, на котором укрепляется кронштейн 13 на раме вагона, относительно тормозного цилиндра;

вырез в приливе с насечкой, в котором с помощью болта 16, втулки 14 и направляющего ролика 15 укреплена специальная гайка 6. Поверхность прилегания последней к кулисе имеет одинаковую с ней насечку в виде мелких зубцов. Кроме того, гайка имеет направляющий выступ, благодаря которому она вместе с болтом, роликом и втулкой может перемещаться по вырезу и закрепляться в необходимом положении. От самопроизвольного вывертывания болта 16 из гайки 6 предохраняет шплинт 17. Направляющий ролик 15 служит опорой для рабочих поверхностей перекидного рычага 1 кулисного механизма.

Чтобы предотвратить изгиб кронштейна 13, длина паза кулисы должна быть такой, при которой в момент максимально возможного хода поршня тормозного цилиндра зазор между роликом 18 и концом паза кулисы был бы не менее 10—15 мм.

Упор кулисы 7 служит для ограничения перемещения перекидного рычага 1 при отпуске тормоза, что обеспечивает нормальную работу регулятора. Упор 19 выполняет функцию направляющего ролика при чрезмерно большом ходе поршня и нахождении направляющего ролика 15 по середине выреза или ближе к приливу-отметке 20. Расстояние А от середины прилива-отметки до оси направляющего ролика 15 соответствует свободному ходу поршня тормозного цилиндра.

Поводок 8 со стороны кулисного механизма закреплен на шпильке 10 перекидного рычага корончатой гайкой 9 с шплинтом. Расстояние между отверстиями поводка должно точно соответствовать размеру между центрами крайних отверстий горизонтального рычага.

Перекидной рычаг 1 соединен валиком 4 с головкой штока поршня тормозного цилиндра. Поэтому при перемещении поршня во время торможения и отпуска рычаг 1 своими опорными поверхностями а, б, в и г (рис. 9) скользит по направляющему ролику 5. Такое перемещение перекидного рычага обусловливает характер кривой движения центральной точки д шпильки 3.

При торможении во время прямолинейного движения шток поршня поворачивает кулису 1 на угол а, перекидной же рычаг 2 при этом совершает сложное движение и центральная точка д его перемещается по соответствующей кривой, форма которой зависит от величины хода поршня тормозного цилиндра и расстояния А.

Рис. 8. Кулисный механизм регулятора DA2:

а — в собранном виде; б — в разобранном виде; 1 — перекидной рычаг; 2 — кулиса; 3 — кольцо; 4 — специальный валик; 5 — шплинт; 6 — специальная гайка; 7 — упор кулисы; 8 — поводок; 9 — корончатая гайка; 10 — шпилька; 11 — планка кулисы; 12 — валик; 13 — кронштейн; 14 — втулка;

15 — направляющий ролик; 16 — регулирующий болт; 17 — шплинт; 18 — ролик кулисы; 19 — упор перекидного рычага; 20 — прилив-отметка кулисы; 21 — корончатая гайка валика; 22 — шайба; 23 — шплинт; а—угол между осями тормозного цилиндра и паза кулисы; Д — расстояние от середины прилива-отметки до центра оси направляющего ролика

Рис. 9. Положения кулисного механизма в зависимости от хода поршня тормозного цилиндра: Г — исходное; Д — при ходе поршня Б1; Е — при ходе поршня Б2; Ж — при ходе поршня Б; А — расстояние направляющего ролика от прилива отметки; ВВ — ось тормозного цилиндра: а, б, в, г — опорные поверхности перекидного рычага; I—II—III—VI—V—VI — кривая перемещения центральной точки шпильки при максимальном ходе поршня; 1 — кулиса; 2 —перекидной рычаг; 3 — шпилька перекидного рычага; 4 — прилив отметка; 5 — направляющий ролик; 6 — центр валика (шарнира); а - угол между осями тормозного цилиндра и паза кулисы; A— расстояние от середины прилива-отметки до центра оси направляющего ролика

Прежде чем описывать совместную работу регулирующего и кулисного механизмов, необходимо рассмотреть характер кривой перемещения точки д, так как работа регулирующего механизма зависит от того, как эта точка перемещается.

На рисунке показаны четыре положения хода поршня тормозного цилиндра (Г, Д, Е, Ж) и соответствующие им положения основных деталей кулисного механизма.

Положение Г является исходным. Поршень тормозного цилиндра занимает место, соответствующее отпуску тормоза. Так как центр шарнира 6 находится на продолжении оси тормозного цилиндра, то ось прямолинейного участка паза кулисы по отношению к оси тормозного цилиндра образует угол а, равный примерно 4°.

При торможении в зависимости от хода поршня тормозного цилиндра или, что то же самое, головки штока перекидной рычаг, поворачиваясь на валике 4 (см. рис. 8), будет перемещаться вдоль оси цилиндра.

Положение Д (см. рис. 9) соответствует ходу штока поршня тормозного цилиндра. Ось валика головки штока совпадает с точкой пересечения осей паза кулисы. При этом кулиса повернулась вокруг центра валика неподвижного кронштейна влево на угол а — 4° и ее ось совпала с осью тормозного цилиндра.

Перекидной рычаг вместе с валиком головки штока тормозного цилиндра продвинулся также на величину Б1 и Б2 одновременно повернулся вокруг центра валика штока, скользя поверхностью по направляющему ролику. Точка d рычага кулисного механизма совершила путь I—II.

В положении Е шток поршня тормозного цилиндра продвинулся на расстояние Б2. Перекидной рычаг, пройдя положение Д, скользил по ролику поверхностью б, перемещаясь параллельно оси тормозного цилиндра. Точка д шпильки перекидного рычага также переместилась параллельно оси тормозного цилиндра по кривой II—III, а затем, когда поверхность в перекидного рычага уперлась в поверхность ролика, рычаг повернулся вправо и точка д переместилась по кривой III—IV.

В положении Ж шток поршня достиг конца пути, пройдя расстояние Ба. Перекидной рычаг, повернувшись вокруг ролика вправо, скользил по нему поверхностью в. Точка д переместилась по кривой IV—V, а затем, когда рычаг скользил по ролику поверхностью a, эта точка продвинулась по кривой V—VI снова параллельно оси ВВ (см. рис. 8 и 9) тормозного цилиндра. Итак, за время максимального хода поршня тормозного цилиндра точка д проходит путь кривой I—II—III—IV— V—VI.

При отпуске тормоза точка д будет проходить путь по такой же кривой, но в обратном направлении.

Таким образом, каждая точка кривой I—II—III—IV— V—VI соответствует определенной величине хода поршня тормозного цилиндра. Это значит, что каждому ходу поршня тормозного цилиндра соответствует определенное положение перекидного рычага. Характер кривой зависит от положения направляющего ролика в вырезе кулисы (расстояние А). Эта зависимость рассматривается ниже, в разделе VII.

Прежде чем рассматривать работу регулятора во взаимодействии кулисного и регулирующего механизмов, условимся, что при нормальных зазорах К (см. рис. 1) между колодками и колесами колодки начинают прилегать при торможении к колесам, когда точка д (см. рис. 9) кулисного механизма будет находиться в точке IV кривой I—II—III— IV—V—VI; при недостаточном зазоре колодки будут прилегать к колесам, когда точка д еще не дойдет до точки IV; при чрезмерно больших зазорах тормозные колодки будут прилегать к колесам, когда точка д перейдет точку IV.