Кривошипная и неподвижная втулки (рис. 20, 21) осматриваются с проверкой основных размеров. (Здесь и на последующих рисунках размеры, показанные в прямоугольнике, относятся к регуляторам типа DA2, которые поступают к нам вместе с вагонами, поставляемыми странами народной демократии.) При наличии трещин, изломов, задиров, забоин и других пороков на нарезке, а также местного износа внутренней поверхности по диаметру 106 А4+0,23 более 2 мм и износа ленточной резьбы по ширине б более 2 мм эти втулки к постановке не допускаются.

Если регулятор не распускает тормозную рычажную передачу вследствие износа ленточной резьбы, то для зацепления нарезок обеих втулок нужно осуществить вспомогательную сборку головки регулирующего механизма или проточить конус упорного кольца 4 (см. рис. 15) на 0,5 мм и выполнить вспомогательную сборку (см. стр. 61).

Заусенцы, имеющиеся на гранях нарезки, разрешается удалять напильником иди шабером, а острые углы — притуплять радиусом 1,0 мм. Если на конусной поверхности а неподвижной втулки появляется местный износ, то конус необходимо проверить на станке с сохранением угла 40°, указанного на рис. 21.

Рис. 20. Кривошипная втулка:

А4, А5, А7 —допуск на отверстие (всегда с минусом) с цифрами 4, 5 и 7, обозначающими класс допуска; С5 — скользящая посадка пятого класса (допуск на вал всегда с минусом); В7 — скользящий допуск седьмого класса для больших зазоров

Ушко головки регулирующего механизма.

Трещины в ушке не допускаются, забитую резьбу разрешается исправлять на станке с последующей проверкой калибром. При этом она не должна иметь слабины при ввертывании ушка в неподвижную втулку, с втулка 1 (рис. 22) должна быть плотно запрессована в отверстие ушка, в противном случае втулку следует заменить новой.

Рис. 21. Неподвижная втулка:

С4—обозначение сколь вящей посадки четвертого класса; Ш4 —широкая посадка четвертого класса

Износ втулки по внутреннему диаметру до 1 мм разрешается оставлять без исправления, а при износе более 1 мм втулка заменяется новой. Втулка изготовляется по чертежу № 276-113 из стали 40 ГОСТ 1050—52. Она подвергается термической обработке до твердости 40—45.

Упорное кольцо с трубкой (рис. 23) не допускается к постановке при наличии трещин или ослабления насадки кольца. При наличии таких дефектов опорное кольцо с трубкой заменяется новым или отремонтированным. Задиры на наружной поверхности и коррозия должны быть зачищены вручную или на станке.

Местные износы конусной поверхности а кольца устраняются на станке. Не допускается сорванная резьба на трубке.

Рис. 24. Стопорная пружина

Стопорная пружина.

Основные данные стопорной пружины (рис. 24): навивка пружины — правая; число рабочих витков —12; полное число витков до заточки — 14; наружный диаметр — 102—103 мм.

Пружина, имеющая излом, трещины, закрученные (в средине) витки, бракуется. Торцовые плоскости ее должны быть обработаны параллельно оси. Непараллельность их к вертикальной оси допускается не более 1,0 мм. На торцах пружины допускается чернота не более 1/4 окружности.

Рис. 25. Нажимная пружина

Нажимная пружина.

При наличии излома и трещин витков или просадки более 5 мм нажимная пружина (рис. 25) бракуется. Если пружина просела по высоте на величину не более 5,0 мм, разрешается постановка шайбы на трубу со стороны упорного кольца. Толщина шайбы должна равняться величине просадки пружины. Зазор между отверстием шайбы и трубки допускается не более 0,25 мм.

Неравномерность шага пружины допускается не более 2,0 мм. Торцы пружины должны быть обработаны и быть перпендикулярными ее оси. Непараллельность опорной плоскости пружины, надетой на контрольный стержень диаметром 49,5 мм, к плоскости, перпендикулярной оси стержня, допускается не более 0,5 мм.

Сцепной чугунный диск (рис. 26) при наличии трещин к постановке не допускается. Литейные раковины на рабочей поверхности А не допускаются. На остальных поверхностях допускается не более двух раковин глубиной до 1 мм, в наибольшем измерении до 3,0 мм.

Износы сцепного диска в месте, где диаметр составляет 100 А4, а также рабочей поверхности А на глубину допускаются не более 0,5 мм. Местные выработки и задиры на поверхности А на глубину до 0,5 мм разрешается устранять механической обработкой с чистотой 6.

Обработка поверхности А сцепного кольца должна проводиться при помощи оправки на токарном или на плоскошлифовальном (с магнитным столом) станке.

Биение поверхности А относительно поверхности с диаметром 107 мм допускается в габаритах поверхности торца не более 0,1 мм.

Сцепная муфта (рис. 27) при наличии трещин бракуется. Забоины, вмятины и другие пороки ее нарезки не допускаются.

Износ рабочей поверхности А допускается на глубину не более 0,5 мм, местные выработки и задиры на ней разрешается устранять на токарном станке, используя специальную оправку. Неперпендикулярность рабочей поверхности торца А к оси муфты допускается не более 0,1 мм.

Рис. 28. Упорный шарикоподшипник

Упорный шариковый подшипник.

Размеры упорного подшипника №8110 показаны на рис. 28.

Трещины на наружных кольцах и сепараторе шарикового упорного подшипника, а также выкрашивание металла и задиры на тяговых дорожках наружных и внутренних колец не допускаются. Подшипники с такими пороками бракуются и заменяются новыми. Упорный подшипник № 8110 изготавливается в соответствии с ГОСТ 6874—54.

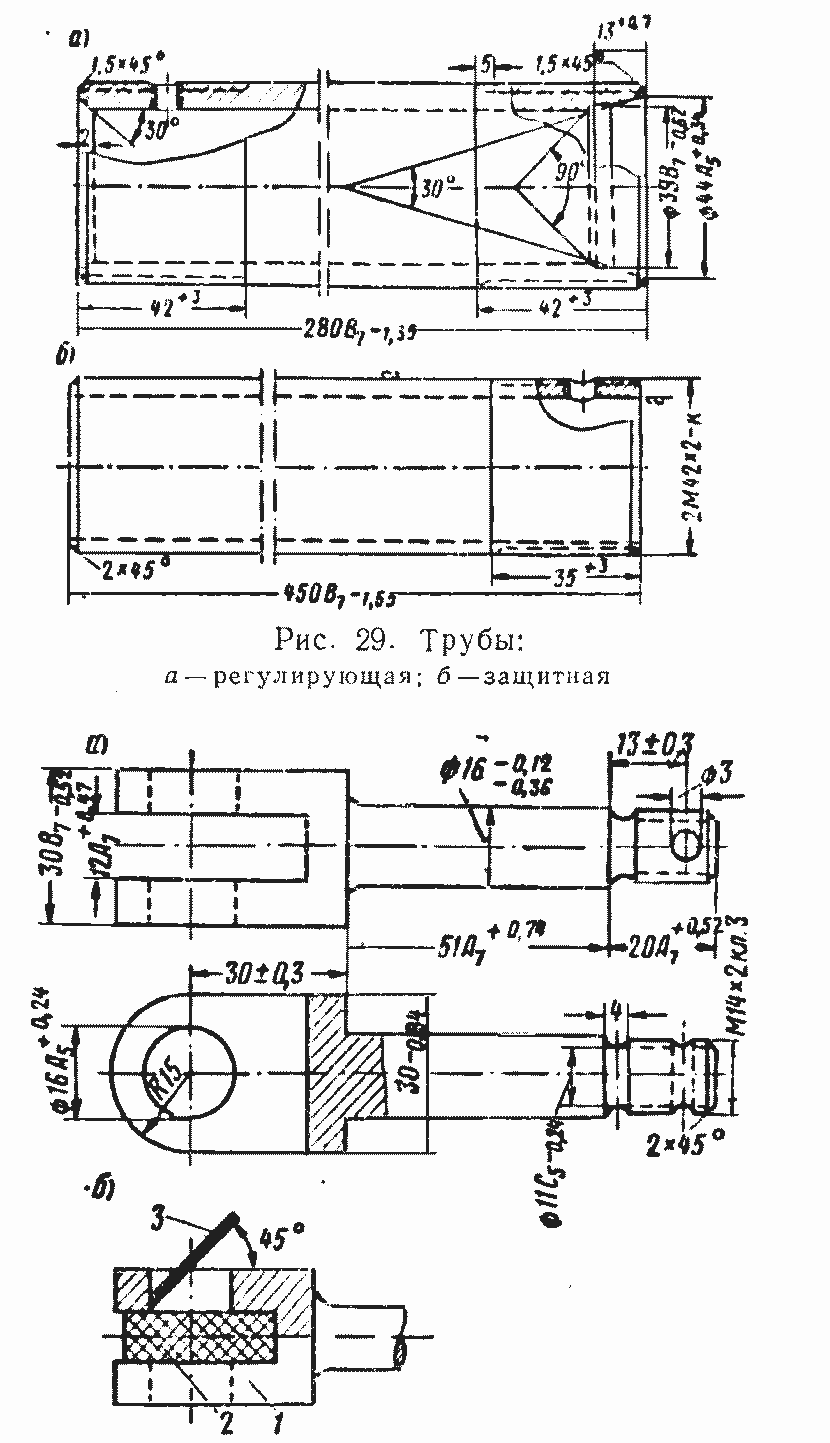

У регулирующей и защитной труб (рис. 29) не допускаются вмятины на стенках, сорванные нитки резьбы, забоины и другие пороки. Забитые резьбы труб разрешается исправлять на токарном станке.

Поворотная цапфа. При наличии трещин и сорванной резьбы поворотная цапфа (рис. 30, а) кривошипной втулки бракуется. Допускается устранение указанных дефектов сваркой с последующей механической обработкой и нарезкой резьбы вновь.

Рис. 30. Поворотная цапфа:

а — общий вид; б — способ заварки; 1 — вилка; 2 — медная пластинка; 3 — электрод

При заводском ремонте вагонов цапфы с изношенными отверстиями под валик поводка не ставятся, а при деповском ремонте износ указанных отверстий допускается не более 0,5 мм.

Выработанные отверстия цапфы при всех видах планового ремонта вагона разрешается заваривать электродуговой сваркой электродами марки Э-34.

Места наплавки тщательно очищаются; в вилку 1 цапфы вставляется медная пластинка 2 (рис. 30, б), после чего заварка производится наложением кольцевых концентрических валиков до заполнения отверстия сначала с одной, а затем с другой стороны. Для обеспечения плотности наплавляемого металла каждый валик должен перекрываться соседним примерно на 30% его ширины.

После заварки производится разметка и сверление отверстий с последующей зачисткой заусенцев. Просверленное отверстие должно иметь чертежные размеры.

Стопорные винты регулирующего механизма' не должны иметь сорванной резьбы и разработанных шлиц для отвертки.

Гайка (рис. 31) и регулирующий винт (рис. 32) при наличии трещин и разработанной резьбы, дающей продольное перемещение более 2,0 мм, бракуются. Заусенцы на резьбе гайки и винта должны быть зачищены. Втулку 1 головки винта 2 с износом по диаметру более 1,0 мм необходимо заменить новой.

Рис. 33. Перекидной рычаг

Рис. 32. Регулирующий винт

Рис. 34. Кулиса

Перекидной рычаг (рис. 33) кулисного механизма необходимо осмотреть и проверить основные размеры его частей, которые подвергаются износу. При наличии трещин и изломов он бракуется. Шпилька перекидного рычага с наличием износа по диаметру более 1 мм заменяется. При этом необходимо: скрутить или высверлить расклепанную головку шпильки, не нарушая тела рычага; вывернуть шпильку; ввернуть новую шпильку до упора, расклепать ее конец и обжать под заклепочную головку.

Разработка отверстия перекидного рычага по диаметру допускается не более 0,5 мм.

Кулиса (рис. 34), имеющая трещины и изломы, бракуется. При износе паза б по ширине не более 0,5 мм кулису можно не ремонтировать. Если же износ паза б превышает 0,5 мм, то разрешается профрезеровать его по ширине в зависимости от величины износа на 37+0,5; 37,5+0,5; 38+0,5 мм.

Для кулис с профрезерованными пазами необходимо изготовить новые ролики с соответствующими наружными диаметрами 36,5-0,34; 37-0,34, 37,5-0,34 мм в зависимости от получившейся ширины паза. Паз б обрабатывается по копиру на вертикальном штангенно-фрезерциркульном станке. Изготовление и термообработка роликов производятся согласно техническим требованиям, указанным в чертеже.

Регулировочный болт направляющего ролика и специальный валик головки штока тормозного цилиндра, имеющие сорванную резьбу и износы (в местах с диаметрами 20, 30 и 23 мм) более 0,5.мм, к постановке не допускаются.

Ремонт производится сваркой с последующей механической обработкой.