М. И. ГЛУШКО,

М. Г. ПОГРЕБИНСКИЙ

АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ ОДНОСТОРОННЕГО ДЕЙСТВИЯ

МОСКВА «ТРАНСПОРТ» 1975

В книге описаны устройство, действие, эксплуатация и ремонт бескулисных авторегуляторов постройки отечественных заводов и зарубежных фирм.

Книга рассчитана на широкий круг работников железнодорожного транспорта, связанных с эксплуатацией и ремонтом тормозного оборудования подвижного состава.

Назначение авторегуляторов тормозной рычажной передачи

Тормозная система подвижного состава железных дорог состоит из пневматического и механического оборудования. К пневматическому оборудованию относятся воздухопровод с соединительными тормозными рукавами, воздухораспределители, запасные резервуары, тормозные цилиндры, краны (концевые, разобщительные, отпускные и стоп-краны). На локомотивах дополнительно устанавливаются источники питания тормоза воздухом: насосы или компрессоры, главные резервуары, а также краны машиниста для управления автоматическими тормозами поезда или отдельно локомотива.

Механическое оборудование тормоза вагонов состоит из рычажной передачи: горизонтальных и вертикальных рычагов, тормозных тяг, распорок, триангелей или траверс с тормозными башмаками и колодками, подвесок тормозных башмаков грузовых или траверс пассажирских вагонов. К механическому оборудованию относятся и авторегуляторы тормозной рычажной передачи.

Тормозная рычажная передача служит для передачи силы давления сжатого воздуха в тормозном цилиндре па тормозные колодки. Основными характеристиками рычажной передачи являются коэффициент полезного действия η и передаточное число п.

Коэффициент полезного действия рычажной передачи при расчете тормоза учитывает потери, происходящие при передаче силы сжатого воздуха от тормозного цилиндра к тормозным колодкам. На основании опытов установлено, что к. п. д. рычажных передач при торможении во время движения поезда находится в пределах 0,8—0,9, а при торможении на стоянках он равен 0,75.

Передаточное число рычажной передачи показывает, во сколько раз увеличивается суммарная сила нажатия тормозных колодок по сравнению с силой на штоке поршня тормозного цилиндра. Передаточное число определяется по отношению ведущих и ведомых плеч рычагов.

Тормозные рычажные передачи подвижного состава, эксплуатируемого на железных дорогах СССР, имеют передаточные числа, изменяющиеся в пределах от 5,4 до 18 при чугунных колодках и от 2,53 до 9,2 при композиционных. При больших передаточных числах можно эксплуатировать более компактный тормозной цилиндр, но в то же время создаются худшие условия для эксплуатации рычажной передачи, так как даже небольшой износ тормозных колодок приводит к значительному увеличению выхода штока и зазоров между колодками и колесами, величина которых должна выдерживаться в пределах 5—8 мм. Увеличение зазоров приводит к значительному расходу воздуха при торможении и отпуске, замедляет протекание тормозных процессов, может явиться причиной изгиба штока при чрезмерном выходе и даже привести ж потере тормозной эффективности. Уменьшенные зазоры вызывают дополнительный износ тормозных колодок и увеличение сопротивления движению подвижного состава. При непрямодействующих тормозах уменьшенные зазоры могут привести к заклиниванию колесных пар.

Инструкцией по эксплуатации тормозов ЦВ-ЦТ-ЦНИИ/2899 установлены величины выходов штоков тормозных цилиндров при полном служебном торможении, которые должны составлять: для грузовых вагонов с чугунными колодками 75—125 мм, с композиционными колодками—60—100 мм, для пассажирских вагонов с чугунными и композиционными колодками (с учетом длины хомута на штоке) — 130—160 мм.

Поддержание хода штока в установленных пределах требует ручной регулировки тормозной рычажной передачи путем перестановки валиков в запасные отверстия тяг и распорок.

Даже при равномерном износе тормозных колодок, срок службы которых составляет 1,5—2 месяца на одном вагоне, необходимо за этот период выполнить в среднем девять регулировок, или около 55—70 регулировок в год. Механизация этого трудоемкого процесса достигается применением автоматических регуляторов тормозной рычажной передачи. Внедрение авторегуляторов для повышения механизации текущего содержания вагонов сокращает число ручных регулировок рычажных передач, являющихся наиболее массовыми и трудоемкими.

Общий ход штока определяется величиной зазоров между колодками и колесами, а также упругими деформациями рычажной передачи, которые возникают при действии тормозных сил и могут достигать значительной величины (рис. 1).

. Кинематическая схема представляет положение элементов рычажной передачи в исходном состоянии, при смещении на величину зазоров между колодками и колесами, когда поршень сделал свободный ход (рис. 1, а), и в заторможенном состоянии, когда поршень сделал дополнительный ход в результате действия упругих деформаций рычажной передачи (рис. 1, б).

Общий ход штока при торможении можно определить из выражения

![]() (1)

(1)

Рис. 1. Кинематическая схема тормозной рычажной передачи четырехосного грузового вагона

где lс — величина свободного хода штока тормозного цилиндра;

lу — ход штока, обусловленный упругими деформациями рычажной передачи.

Свободный ход штока определяется по формуле:

![]() (2)

(2)

где К — средняя величина зазора между колодками и колесами;

п — передаточное число рычажной передачи.

Существующая тормозная рычажная передача вагонов не обеспечивает одновременного отхода колодок и равномерного распределения зазоров К. В отпущенном состоянии одни колодки прилегают к колесам, другие имеют увеличенный зазор по отношению к колесам. Если измерить зазоры между всеми колодками и колесами вагона, суммировать их и полученную сумму разделить на число колодок, то получится средняя величина зазора К между колодкой и колесом. Таким образом, наличие регуляторов тормозной рычажной передачи не исключает применения специальных устройств, обеспечивающих равномерный отвод колодок от колес при отпущенном тормозе.

Величина 1у определяется жесткостью элементов тормозной рычажной передачи и действующими тормозными силами. Если зазоры между колодками и колесами К могут быть установлены постоянными, то величина упругих деформаций зависит от режима и ступени торможения.

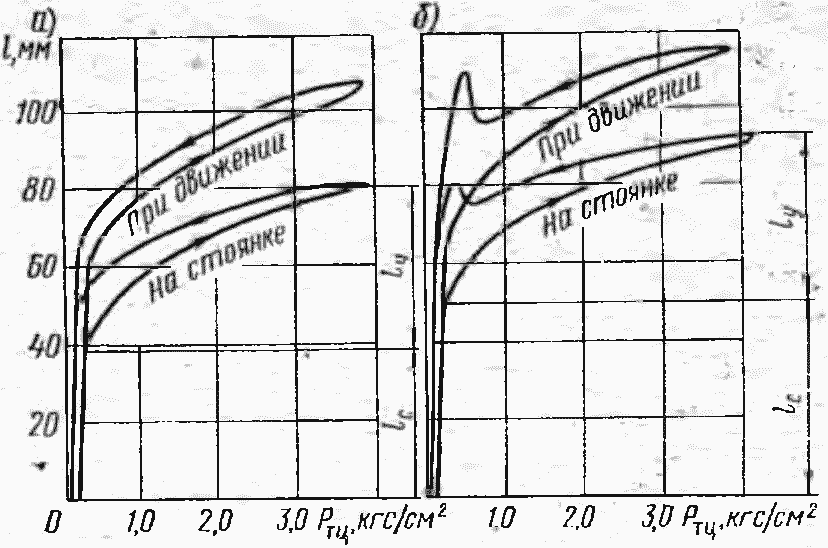

На рис. 2 представлен полученный экспериментальным путем график зависимости величины хода поршня от давления в тормозном цилиндре, который наглядно демонстрирует две фазы движения поршня при полном торможении.

Износ тормозных колодок вызывает только изменение величины зазоров между колодками и колесами, поэтому увеличение хода штока зависит от увеличения зазоров, а время между регулировками рычажной передачи — от износостойкости тормозных колодок.

Исходя из требований поддержания определенной величины хода штока, который проверяется при полном служебном торможении, вытекает необходимость уменьшения хода штока при износе тормозных колодок, а также необходимость увеличения хода штока в случае неправильной установки или регулировки рычажной передачи (в особенности для непрямодействующих тормозов).

Рис. 2. График зависимости хода поршня тормозного цилиндра от величины давления воздуха:

а — с авторегулятором усл. № 574Б; б — с авторегулятором усл. № 536М

Устройства, удовлетворяющие поставленным условиям, обладающие свойствами увеличения или уменьшения хода штока в зависимости от имеющихся зазоров между колодками и колесами или величины хода штока, называются авторегуляторами.

Регуляторы могут разделяться по конструктивному признаку* на механические, пневматические, гидромеханические, а также по типу привода — с кулисным, стержневым, рычажным или пневматическим приводом. Такое разделение принято несколько условно, так как пневматические регуляторы обычно одностороннего действия, а механические регуляторы применяются одностороннего и двустороннего действия.

Авторегуляторы, производя плавную регулировку хода штока тормозного цилиндра по мере износа колодок, обеспечивают равномерное протекание тормозных процессов и снижение уровня динамических реакций в поезде при действии тормозов, уменьшают расход воздуха на торможение и поддерживают тормозную эффективность на требуемом уровне.

В 1958 г. было принято решение об оборудовании кулисным автоматическим регулятором усл. № 276 всех вновь строящихся, а также эксплуатируемых вагонов. Так как кулисный механизм регулятора усл. № 276 оказался трудоемким в изготовлении и требовал довольно точного монтажа на вагоне, одновременно велись работы по созданию бескулисного регулятора.

В 1963 г. Первомайский тормозной завод (ПТЗ) начал выпускать бескулисные регуляторы усл. № 536 с простым и надежным приводом. С конца 1967 г. ПТЗ выпускает бескулисные регуляторы усл. № 536М, имеющие более простую конструкцию. Ранее выпущенные регуляторы усл. № 536 подвергаются модернизации.

Принцип действия бескулисных авторегуляторов заключается в сравнении относительного смещения тормозных тяг с установленной величиной (размером А), пропорциональной величине зазоров между колодками и колесами или величине хода штока тормозного цилиндра, и на изменении длины авторегулятора при смещении гаек по регулирующему винту с несамотормозящейся нарезкой.

Работа авторегуляторов двустороннего действия заключается в том, что они автоматически распускают тормозную рычажную передачу на необходимую величину в случае уменьшения зазоров между колодками и колесами или автоматически стягивают ее при увеличении зазоров.

В настоящее время на подвижном составе применяется авторегулятор одностороннего действия усл. № 574Б, изготовляемый Первомайским тормозным заводом. Работа авторегулятора одностороннего действия заключается в стягивании тормозной рычажной передачи в случае превышения установленной величины хода штока тормозного цилиндра. Важным преимуществом этого регулятора является то, что его корпус при работе не вращается. Это дает возможность более надежно защитить механизм oт попадания влаги и пыли, установить предохранительные устройства, исключающие случаи изгиба регулирующего винта и склонность к самопроизвольному роспуску при больших скоростях движения и увеличенных вибрациях, имевшие место у авторегуляторов усл. № 536М. Одновременно его применение дает возможность уменьшить выход штоков тормозных цилиндров для следования вагонов по крутым затяжным спускам, что предусматривается инструкцией ЦВ-ЦТ-ЦНИИ/2899.

Авторегулятор усл. № 574Б отличается от авторегулятора усл. № 536М меньшим диаметром и длиной корпуса, увеличенным диаметром винта и защитной трубы, наличием отростков шестигранной формы на головке и крышке корпуса.

Сравнительные параметры авторегуляторов, применяемых на подвижном составе, даны в табл. 1.

Таблица 1

Параметры | Тип регулятора усл. М | ||

536 | 536М | 574Б | |

Масса регулирующего механизма, кг | 39,6 | 33,1 | 25 |

Длина авторегулятора, мм: максимальная минимальная | 2278 | 2280 | 2277 |

Рабочая длина винта, мм | 641 | 575 | 575 |

Длина регулирующего винта, мм | 1490 | 1573 | 1570 |

Длина резьбовой части винта, мм | 800 | 740 | 725 |

Величина стягивания за одно торможение ι вместе с упругой деформацией, мм | 85 | 85 | 8—10 |

Резьба регулирующего винта | Трап | Трап 28х (3x10) | Трап 30 х(3x10) |

Максимальное возможное сжатие возвратной пружины авторегулятора в эксплуатации, мм | 85 | 85 | 110 |

Потеря тормозной эффективности при ступени торможения (нормальные зазоры) | Равна силе возвратной пружины (по тягам) | Нет | |