Перед сборкой все детали, находящиеся внутри головки регулирующего механизма, необходимо смазать смазкой ЦИАТИМ-201 (ГОСТ 6267—52).

Сборка головки регулирующего механизма производится в следующем порядке.

Ушко 1 местами а (см. рис. 15) в вертикальном положении закрепляется в тисках. На него ставится упорное кольцо 4 с трубой 5, сверху вставляется неподвижная втулка 3 и навертывается специальным ключом (см. рис. 16) на резьбу ушка до соприкосновения и застопоривания конусов втулки упорного кольца 4 и втулки 3.

Затем на трубу 5 надевается нажимная пружина 6, на которую ставится упорный шарикоподшипник 9 и на ленточную резьбу неподвижной втулки 3 навертывается кривошипная втулка 7. После этого стопорная пружина 11 вставляется в сцепной диск 12. Так как пружина имеет наружный диаметр на 2,5—3,0 мм больше диаметра тех мест, куда она вставляется, то, заправляя в диск, ее необходимо повертывать против часовой стрелки. В этом случае пружина, сжимаясь в диаметре, сравнительно легко вставляется на свое место.

Сцепной диск 12 со вставленной стопорной пружиной 11 надеваются на трубу 5 и второй конец пружины (с заведением ее конца и поворачиванием сцепного диска с пружиной против часовой стрелки) вставляется в кривошипную втулку, которая в это время должна быть свернута примерно на полоборота с неподвижной втулки с тем, чтобы место кривошипной втулки для пружины 11 подошло к последней.

Затем сцепная муфта 13 навертывается на трубу 5 до совмещения их отверстий для стопорного винта 14 и закрепляется стопорным винтом 14. При навертывании сцепной муфты на трубу 5 вместе с муфтой 13 вращается сцепной диск 12 (стопорная пружина раскручивается — находится в зацеплении). Необходимо следить, чтобы между торцами диска 12 и кривошипной втулкой 7 все время был определенный зазор около 2 мм. Если зазора не будет, то произойдет застопоривание кривошипной втулки и сцепного диска и дальше муфту вращать будет нельзя.

Поэтому для того чтобы зазор поддерживался не более 3 мм, необходимо, наворачивая муфту на трубу в этом же направлении, т. е. против часовой стрелки, и на ту же величину поворачивать кривошипную втулку. Если последняя будет поворачиваться на большую величину в осевом направлении, чем сцепная муфта, то зазор может стать более 3 мм, а в этом случае витки стопорной пружины будут заскакивать в этот зазор и ее нужно вновь ставить на место, вращая муфту и кривошипную втулку в обратном направлении.

После постановки сцепной муфты 13 и застопоривания ее на трубе 5 винтом 14 навертывается упорная втулка 10 на левую резьбу кривошипной втулки 7 и закрепляется стопорным винтом 8. Затем неподвижная втулка 3 свертывается с резьбы ушка 1 до совпадения отверстий для болта 2, в совмещенные отверстия неподвижной втулки 3 и ушка 1 ставится болт 2, который закрепляется гайкой 19 и разводным шплинтом.

Постановкой поворотной цапфы 18 в отверстие кривошипа и закреплением ее гайкой 17 и шплинтом заканчивается сборка головки регулирующего механизма.

Указанный порядок сборки деталей головки регулирующего механизма с помощью универсального ключа (см. рис. 16) является наиболее рациональным. Вместе с тем навертывание сцепной муфты 13 (см. рис. 15) на трубу 5 упорного кольца 4, как мы видели, требует определенного навыка от сборщика, чтобы исключалось застопоривание муфты, сцепного диска и кривошипной втулки.

Такого застопоривания указанных деталей не будет, если головка собирается в следующем порядке. На неподвижную втулку 3 навертывается кривошипная втулка 7, в втулку 3 вставляется упорное кольцо 4 с его трубой 5, на последнюю ставятся нажимная пружина 6 и шарикоподшипник 9. Затем сцепной диск 12 со стопорной пружиной 11 надевается на трубу и второй конец пружины 11 заводится в кривошипную втулку и сцепная муфта 12 вручную навертывается на резьбу трубы 5. После этого собранная часть головки устанавливается в вертикальном положении в тисках, зажимается за лыски сцепной муфты и продолжается дальнейшее ввертывание трубы 5 в резьбу муфты 13 с помощью развертки (см. рис. 18), предварительно вставленной (с легким постукиванием молотка) в трубу 5 (см. рис. 15) со стороны упорного кольца 4.

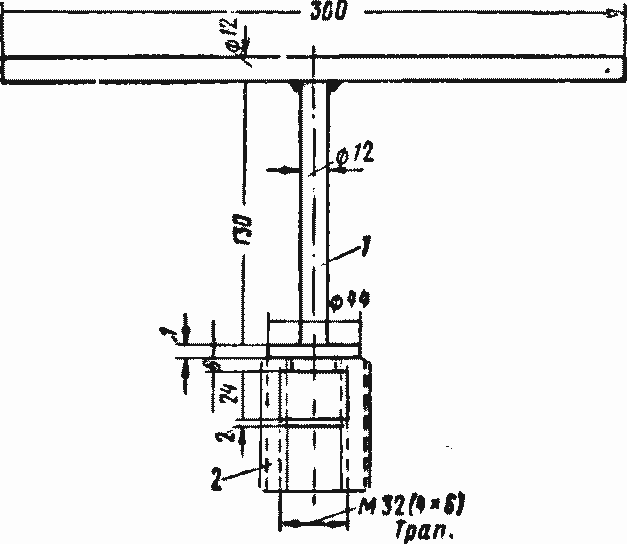

Рис. 36. Приспособление для ввертывания регулирующей гайки во втулку

Застопоривания муфты и сцепного диска с кривошипной втулкой при этом способе сборки не происходит, так как указанные детали не перемещаются, т. е. стоят на месте.

После постановки стопорного винта 14 собранная часть головки освобождается из тисков и вновь закрепляется для дальнейшей сборки: постановки упорной втулки, стопорного винта 8, ушка 1 с болтом 2 и т. д.

Таким образом, мы видим, что разборку всех деталей головки регулирующего механизма целесообразно проводить универсальным ключом, закрепив головку в тисках за ушко. Применять же развертку целесообразно только при сборке деталей головки, допуская в этом случае лишнюю перестановку и крепление головки в тисках.

Сборку узла регулирующего винта 7 (см. рис. 19) и гайки 4 необходимо производить в следующем порядке.

Втулку 3 закрепить в тисках, в нее ввернуть регулирующую гайку 4 до упора в плоскость А с помощью приспособления, показанного на рис. 36. После этого справа во втулку 3 (см. рис. 19) до упора в плоскость Б ввертывается регулирующая труба 6 и ставится стопорный винт 5; слева во втулку 3 до упора в гайку 4 завертывается защитная труба 1 и если предусмотрена постановка стопорного винта 2, последний ввертывается в резьбу защитной трубы через отверстие во втулке 3. Затем в регулирующую гайку, со стороны защитной трубы, вставляется и ввертывается регулирующий винт 7, на конец которого завертывается предохранительная гайка 9 с постановкой заклепки 8 или конусного (не разводного) шплинта (у регулятора типа DA).

Перед сборкой указанного узла резьбы всех деталей должны быть смазаны графитной смазкой марки УСсА ГОСТ 3333—55.

Навертыванием на резьбу трубы 6 сцепной муфты собранной головки заканчивается сборка регулирующего механизма регулятора.

Так как головка регулирующего механизма с хвостовой частью соединяется на резьбе и, кроме того, закрепляется конусами, имеющимися на регулирующей трубе и трубе механизма, то необходимо следить, чтобы довертывание головки на регулирующую трубу хвостовой части было произведено с максимальным усилием.

После сборки регулирующий механизм проверяется на стенде.