УСТРОЙСТВО И ДЕЙСТВИЕ РЕГУЛИРУЮЩЕГО МЕХАНИЗМА АВТОМАТИЧЕСКОГО КУЛИСНОГО

РЕГУЛЯТОРА УСЛ. № 276

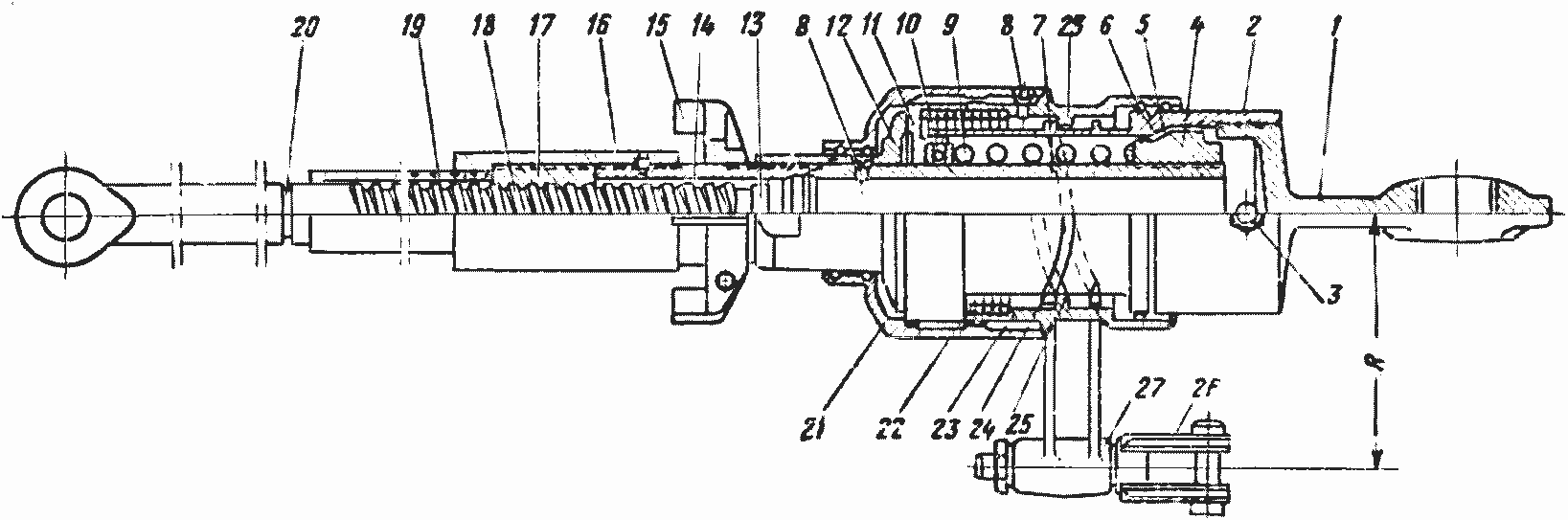

Регулирующий механизм регулятора усл. № 276 (рис. 6) состоит из деталей: неподвижных (не вращающихся во время работы регулятора), вращающихся при определенных условиях и поворачивающихся на определенный угол.

К неподвижным деталям относятся: ушко 1, которое ввернуто во втулку 2 и застопорено болтом 3, регулирующий винт 18 с предохранительной гайкой 13. Втулка 2 имеет снаружи двухзаходную левую ленточную резьбу 24 с шагом 40 мм, а внутри — конус 6.

Рис. 6. Регулирующий механизм кулисного регулятора двустороннего действия:

1 — ушко; 2 — неподвижная втулка; 3 — стопорный болт; 4 — упорное кольцо; 5 — конус упорного кольца; 6 — конус неподвижной втулки; 7— труба механизма; 8 — стопорный винт; 9 — нажимная пружина; 10 —упорный шарикоподшипник; 11 — сцепной диск; 12 — сцепная муфта; 13 — предохранительная гайка; 14 — регулирующая труба; 15 — лапчатый хомут; 16 — втулка гайки; 17 — регулирующая гайка; 18— регулирующий винт; 19 — защитная труба; 20 — контрольная риска; 21 — упорная втулка; 22 — стопорная пружина; 23 — кривошипная втулка; 24 — ленточная резьба неподвижной втулки; 25 — ленточная резьба кривошипной втулки; 26 — поворотная вилкообразная цапфа; 27 — кривошип втулки 23; Р — радиус кривошипа

Вращающимися деталями, которые в собранном виде образуют единый узел, являются: упорное кольцо 4 с конусом 5, постоянно закрепленное на резьбе трубы 7; нажимная пружина 9; шарикоподшипник 10; сцепная муфта 12, навернутая на резьбе трубы 7 и закрепленная стопорным винтом 8; регулирующая труба 14 с лапчатым хомутом 15; регулирующая гайка 17 с втулкой 16 и защитной трубой 19. Регулирующая гайка 17, как и винт 18, имеют трапецеидальную четырехзаходную несамотормозящую резьбу с шагом 24 мм (у регулятора типа DA3 резьба трехзаходная).

К деталям, поворачивающимся на угол около 9° по часовой стрелке, если смотреть со стороны ушка 1 от исходного положения, и угол около 60° между крайними положениями по часовой и против часовой стрелки, относятся: кривошипная втулка 23 с внутренней левой двухзаходной ленточной резьбой с шагом 40 мм и упорная втулка 21. Эти втулки, соединенные левой резьбой и застопоренные винтом 8, образуют корпус головки регулирующего механизма. Втулка 23 имеет кривошип 27, который посредством поворотной вилкообразной цапфы 26 и поводка соединяет регулирующий механизм с кулисным.

Нажимная пружина 9 имеет усилие предварительного сжатия, равное 500 кг. Находящийся в корпусе головки сцепной диск 11 прижимается нажимной пружиной 9 через шарикоподшипник 10 к сцепной муфте 12.

Стопорная пружина 22 правой частью вставлена в кривошипную втулку 23, а левой — в сцепной диск 11. Таким образом корпус головки соединен со сцепным диском с помощью стопорной пружины. Места для стопорной пружины у кривошипной втулки и сцепного диска имеют диаметр на 3,0 мм меньше наружного диаметра стопорной пружины в свободном состоянии. Поэтому последняя заводится во втулку и диск с натягом. Стопорная пружина изготовляется из стальной проволоки квадратного сечения 3 X 3 мм с правым направлением витков.

Втулка 16 на регулирующую гайку 17 навертывается до упора, после чего справа во втулку 16 ввертывается регулирующая труба 14 до упора в гайку 17, слева ввертывается защитная труба 19, предохраняющая регулирующий винт 18 от загрязнения. Труба 14 во втулке 16 дополнительно стопорится винтом.

Предохранительная гайка 13, навернутая на конец регулирующего винта 18, исключает полное свертывание гайки 17 с винта 18.

Таким образом, регулирующий механизм состоит из головки регулирующего механизма со всеми деталями (начиная от ушка 1 до сцепной муфты 12, которые находятся в корпусе головки) и хвостовой части с регулирующим винтом 18 и находящейся на нем гайки 17 с втулкой 16 и трубами 14 и 19. Узлы после сборки соединяются между собой трубой 14, которая ввертывается в муфту 12; при этом конусы труб 14 и 7 должны быть с усилием прижаты друг к другу, что обеспечивает надежное соединение головки и хвостовой части регулирующего механизма, исходное положение деталей которого показано на рис. 6. Когда регулятор установлен на вагоне, регулирующий механизм растягивается от собственного веса рычажной передачи. Поэтому рабочие поверхности конусов 5 и 6 упорного кольца 4 и неподвижной втулки 2 прилегают друг к другу, т. е. зазора между указанными конусами нет.

Принцип действия регулятора тормозной рычажной передачи усл. № 276 в процессе торможения и отпуска основан на использовании прямолинейного движения штока поршня тормозного цилиндра, которое преобразуется кулисным механизмом во вращательное движение регулирующего механизма, и на использовании появляющихся тормозных усилий.

Отсутствие усилий на регулирующий механизм означает, что на тормозные тяги действуют только силы инерции рычажной передачи (от ее веса); после прижатия тормозных колодок действуют начальные, а затем увеличивающиеся до максимума тормозные нажатия в рычажной передаче при соприкосновении тормозных колодок с поверхностью катания колесных пар.

Если в процессе работы регулятора регулирующая гайка 17 наворачивается на винт 18, то расстояние L (см. рис. 3) между горизонтальным 1 и вертикальным 3 рычагами укорачивается, происходит стягивание тормозной рычажной передачи; так должен действовать регулятор по мере износа тормозных колодок, обеспечивая постоянство зазоров между колодками и колесами.

Если в процессе работы регулятора регулирующая гайка 17 (см. рис. 6) сворачивается с винта 18, то расстояние L (см. рис. 3) между горизонтальным 1 и вертикальным 3 рычагами удлиняется, происходит роспуск рычажной передачи; так действует регулятор, если зазоры между колодками и колесами почему-либо (например после замены тормозных колодок) оказались слишком малы, восстанавливая размеры зазоров до установленной величины.

В процессе торможения и отпуска кривошипная втулка 23 (см. рис. 6) поводком, соединенным с одной стороны с кулисным механизмом, а с другой — с вилкообразной цапфой 26 кривошипа головки регулирующего механизма, может поворачиваться по часовой стрелке (при наблюдении со стороны ушка) и против нее. В зависимости от этого происходит изменение положения деталей регулирующего механизма, обеспечивающее роспуск или стягивание рычажной передачи. В начале торможения поводком производится поворот вилкообразной цапфы 26 вместе с кривошипом 27 влево на угол до 9°, т. е. корпус головки регулирующего механизма, состоящий из кривошипной 23 и упорной 21 втулок, поворачивается по часовой стрелке. При этом ленточная резьба 25 кривошипной втулки 23, скользя по ленточной резьбе 24 неподвижной втулки 2, будет перемещать корпус механизма в осевом направлении (по рис. 6) направо. Одновременно упорная втулка 21, нажимая на сцепной диск 11, продвинет его вместе с подшипником 10, нажимной пружиной 9 и упорным кольцом 4 и всеми связанными с ними (вращающимися) деталями также в осевом направлении вправо. По этой причине упорное кольцо 4 отойдет от неподвижной втулки 2, образуя зазор между конусами 5 и 6. Вместе с тем стопорная пружина 22, раскручиваясь, увеличивается в диаметре и соединяет кривошипную втулку 23 и сцепной диск 11, вследствие чего последний также поворачивается по часовой стрелке (стопорная пружина 22 в этом случае работает, как храповик).

Сцепной диск 11, вращаясь по часовой стрелке, поворачивает сцепную муфту 12, которая начинает наворачивать регулирующую гайку 17 на винт 18, сокращая на незначительную величину расстояние L между вертикальным и горизонтальным рычагами (см. рис. 3), составляющее около 0,6 мм. Такое сокращение в начале торможения, как мы увидим в дальнейшем, не влияет на уменьшение зазоров между колодками и колесами.

Таким образом, в начале торможения при вращении кривошипной втулки по часовой стрелке всегда между конусами упорного кольца 4 (см. рис. 6) и неподвижной втулки 2 образуется зазор и, если за это время не появится усилие в тормозных тягах (колодки еще не прижимаются), происходит незначительное наворачивание регулирующей гайки 17 на винт 18.

При дальнейшем движении поршня тормозного цилиндра кривошипная втулка поворачивается против часовой стрелки до исходного положения, при котором корпус механизма перемещается влево, занимая свое первоначальное положение. При этом конусы упорного кольца неподвижной втулки соприкасаются и вновь образуют жесткое соединение между невращающимися и вращающимися деталями регулирующего механизма; при дальнейшем повороте кривошипной втулки от исходного положения против часовой стрелки корпус головки регулирующего механизма не будет продвигаться в осевом направлении влево; он будет упором втулки 21 прижиматься и скользить по сцепному диску 11, а ленточная резьба 25 кривошипной втулки будет отходить от резьбы 24 неподвижной втулки и между ними образуется большой зазор. Конусы 5 и 6 упорного кольца и неподвижной втулки остаются прижатыми до конца поворота корпуса головки против часовой стрелки.

Стопорная пружина при вращении кривошипной втулки против часовой стрелки скручивается, уменьшаясь в диаметре, и в этом случае всегда проскальзывает по сцепному диску.

Рассмотрим, какие положения занимают детали головки регулирующего механизма при роспуске и стягивании рычажной передачи, а также при работе в качестве жесткого стержня. Эти положения деталей головки регулирующего механизма при торможении и отпуске тормоза приведены на рис. 7. Слева схематично показаны перемещения (углы поворота кривошипа) кривошипной втулки от своего исходного положения кривошипа с — С. Максимальный угол поворота кривошипа влево при вращении корпуса механизма от исходного или от правого крайнего положения по часовой стрелке обозначен левой крайней линией лк—ЛК и максимальный угол поворота кривошипа вправо при вращении корпуса механизма против часовой стрелки обозначен правой крайней линией пк—ПК. При этом перемещение кривошипа показано стрелками: на рис. 7, а и б — от исходного положения при торможении; на рис. 7, в — от конца торможения до исходного положения, т. е. до полного отпуска тормоза. Сплошная линия стрелок слева означает, что перемещению кривошипа на этом участке соответствует положение деталей в головке регулирующего механизма, показанное на рис. 7 справа.

В начале торможения (рис. 7, а) кривошинная втулка, проходя путь С—ЛК, вращает корпус механизма по часовой стрелке, образуя между первой фрикционной парой — конусами упорного кольца и неподвижной втулки — зазор К.

Рис. 7. Схемы перемещения кривошипа (слева) и различные положения деталей головки регулирующего механизма (справа):

а — при зазорах К и М происходит роспуск рычажной передачи, растягивающие тормозные усилия свертывают регулирующую гайку с винта (начальный момент торможения); б — при работе как жесткого стержня возрастающие тормозные усилия прижимают конусы упорного кольца и неподвижной втулки (процесс торможения); в — при стягивании рычажной передачи растягивающие тормозные усилия отсутствуют, регулирующая гайка наворачивается на винт (отпуск тормоза)

Но так как в это время колодки начали прижиматься к колесам — зазоры между колодками и поверхностями колесных пар стали меньше нормы, то (в отличие от выше рассмотренного случая, когда зазоры были в норме) в тормозных тягах появится усилие. Когда оно достигнет величины большей, чем предварительное сжатие нажимной пружины (500 кг), последняя сожмется, образуя зазоры между второй фрикционной парой, т. е. между поверхностями трения сцепной муфты и диска. В это время под действием усилий в тормозных тягах ничем не удерживаемая регулирующая гайка, имеющая несамотормозящую резьбу, будет самопроизвольно свертываться с регулирующего винта.

Вместе с регулирующей гайкой будут вращаться против часовой стрелки все остальные детали, которые в собранном виде составляют единый узел. При таком положении усилия в тормозных тягах будут передаваться от винта 18 (см. рис. 6) и ушка 1 неподвижной втулке 2, затем через ленточные резьбы 24, 25 на корпус головки, регулирующего механизма и далее через упор втулки 21 на сцепной диск 11 и подшипник 10. От последнего усилие передается через вращающиеся детали (пружину 9, упорное кольцо 4, трубы 7 и 14, втулку 16) регулирующей гайке 17, свертывающейся с винта 18.

Свертывание гайки будет проходить до тех пор, пока конус 5 упорного кольца не упрется в конус 6 неподвижной втулки и не застопорится. А это произойдет тогда, когда кривошип втулки 23, перемещаясь из крайнего левого положения, возвратится в исходное, т. е. пройдет снова путь ЛК—С, но в обратном направлении. Перемещения кривошипа за это время показаны сплошной линией (см. рис. 7,а). После того, как зазор К исчезнет, одновременно будет ликвидирован и зазор М, так как возрастающее усилие в тормозных тягах от ушка 1 (см. рис. 6) будет передаваться через конус 6 неподвижной втулки 2 на упорное кольцо 4 и далее через трубы 7, 14, втулку 16 на регулирующую гайку 17 и винт 18.

Возрастающие усилия на корпус и остальные рабочие детали головки регулирующего механизма не передаются. Нарастание усилий в тормозных тягах будет наблюдаться до конца торможения, но детали головки регулирующего механизма будут продолжать находиться в положении жесткого стержня (см. рис. 7, б). А так как кривошип будет продолжать перемещаться направо от исходного положения до правого крайнего (путь С—ПК) и поворачивать корпус механизма против часовой стрелки, то зазор Л между ленточными резьбами неподвижной и кривошипной втулок будет увеличиваться, достигнув к концу торможения максимальной величины.

Во время торможения при прохождении кривошипом пути ЛК—ПК стопорная пружина находится в «выключенном» состоянии, т. е. проскальзывает в диске сцепления.

Если роспуск тормозной рычажной передачи осуществляется в начальной фазе торможения, то стягивание ее происходит при отпуске тормоза. Положения деталей головки регулирующего механизма при стягивании тормозной рычажной передачи показаны на рис. 7, в. Кривошип корпуса механизма перемещается справа налево (путь ПК—ЛК), кривошипная и упорная втулки вращаются по часовой стрелке, стопорная пружина включена, поэтому она поворачивает сцепной диск в этом же направлении. При отсутствии усилий в тормозных тягах вследствие отхода тормозных колодок от колес вместе с диском будет вращаться и сцепная муфта, наворачивая на винт регулирующую гайку. Расстояние между вертикальным и горизонтальным рычагами будет укорачиваться, а тормозная рычажная передача — стягиваться, пока корпус регулятора не начнет вращаться против часовой стрелки (штриховая линия ЛК—С).

Если при отпуске тормоза усилие в тягах будет большое, а конусы упорного кольца и неподвижной втулки этим усилием будут прижаты, то сцепной диск, не будучи в состоянии повернуть сцепную муфту, будет скользить по ней до тех пор, пока колодки не отойдут от колес. Только после этого начнется стягивание рычажной передачи, хотя зазора между конусами может и не быть, как это показано на рис. 7, в, вследствие действия собственного веса рычажной передачи.

Таким образом, в зависимости от положения деталей регулирующего механизма и усилий в тормозных тягах регулятор обеспечивает роспуск (удлинение расстояния L, приведенное на рис. 3) между горизонтальным и вертикальным рычагами или стягивание (укорачивание расстояния L) тормозной рычажной передачи.

В первом случае, если между конусами упорного кольца и неподвижной втулки, а также между поверхностями трения сцепного диска и муфтой образуются зазоры, то регулирующая гайка, вращаясь против часовой стрелки, свертывается с винта усилием в тягах рычажной передачи, которые появляются в первый же момент прижатия тормозных колодок к колесам.

Во втором случае, когда в тормозных тягах отсутствуют растягивающие усилия, связанные с прижатием колодок к колесам, корпус механизма, сцепной диск и муфта будут поворачиваться по часовой стрелке и регулирующая гайка станет навертываться на винт, стягивая рычажную передачу.

Контрольная риска 20 (см. рис. 6) служит для того, чтобы определять рабочую длину нарезки регулирующего винта 18. Совпадение конца защитной трубы 19 с контрольной риской означает, что регулирующая гайка 17 полностью навернулась на винт 18 и рабочая длина нарезки винта равна нулю. В этом случае исправный регулирующий механизм не будет регулировать рычажную передачу, а сцепной диск будет все время проскальзывать по сцепной муфте. Поэтому такого положения в эксплуатации допускать нельзя. При полностью свернутой гайке 17 с регулирующего винта (исходное положение) расстояние от контрольной риски 20 до конца защитной трубы равно 400—450 мм.

Работа регулирующего механизма связана с действием кулисного механизма. Устройство и действие последнего рассматриваются ниже.