Комплексно-механизированная линия по ремонту полувагонов с металлической обшивкой (рис. 104).

Эта линия спроектирована и внедрена на Канашском ВРЗ. На линии предусмотрено 12 ремонтно-сборочных позиций, по которым периодически с ритмом 60 мин передвигаются ремонтируемые полувагоны. Каждая позиция специализирована на выполнении определенного цикла работ и оснащена необходимым комплектом оборудования в соответствии с содержанием технологических операций, выполняемых на данной позиции.

На I позиции производят подъемку вагона на домкраты к выкатывают тележки обратным ходом конвейера в транспортный коридор. Снимают автосцепку и фрикционный аппарат, производят газорезные, сверлильные, клепальные работы по раме вагона и сварочные работы по кузову. Разбирают и снимают тормозное оборудование вагона и крышки люков. Подкатывают отремонтированные тележки, вагон опускают и производят регулировку скользунов.

На II позиции при помощи кранового кантователя вагон переворачивают и укладывают па тележки, предварительно вынув шкворни. Боковые фермы вагона при этом опускаются в котлован, расположенный вдоль конвейерной линии па позиции. К нижнему обвязочному угольнику приваривают панели с внутренней стороны вагона, производят электросварочные работы в местах навески крышек люков, ставят запорные механизмы крышек и навешивают крышки люков.

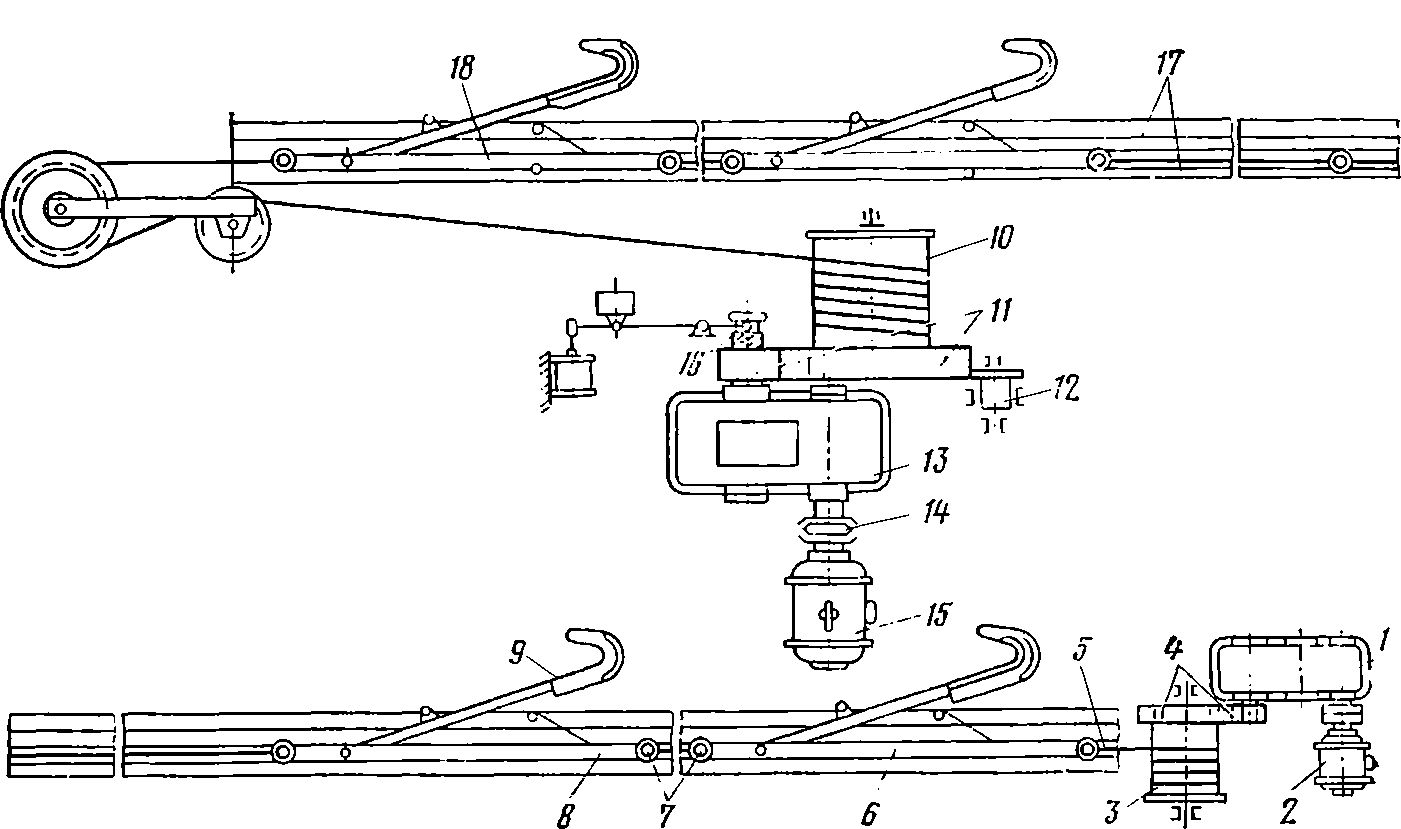

Рис. 104. Комплексно-механизированная линия ремонта вагонов с металлической обшивкой:

1 — электродомкраты; 2 — поворотное приспособление для съемки автосцепки; 3 — приспособления для постановки люков; 4 — струбцина для уплотнения панелей стен кузова; 5 — электрогорн; 6 — сварочный трансформатор; 7 — козловой кран; 8 — котлован; 9 — крановые кантователи кузова; 10 — мостовой кран; 11 — захват; 12 — приспособление для постановки автосцепки; 13 — стенд для испытания автотормозов; 14 — монорельс с пневмоподъемником; 15, 20 — подъемные площадки; 16 — монорельс; 17 — пневмоскоба для уплотнения металлической обшивки; 18 — пневмострубцина; 19 — тележка с подъемным механизмом; 21 — кронштейн поворотный

На III позиции устанавливают фрикционные аппараты, пятники (если они снимались для ремонта) и тормозное оборудование. При помощи кранового кантователя вагон переворачивают, вставляют в тележки шкворни и опускают на них вагон.

На IV позиции приваривают панели к нижнему обвязочному поясу с наружной стороны сплошным швом, ставят лобовую стенку с тормозной площадкой, собирают и регулируют рычажную передачу.

На V позиции устанавливают сигнальные скобы, кронштейны расцепных рычагов и нижние запоры лобовых дверей; заканчивают работы по сварке на раме и кузове, постановку автосцепок и расцепных рычагов; настилают пол тормозной площадки.

На VI позиции производят испытание и сдачу автотормозов и уплотнение крышек люков. Здесь же производят очистку от старой краски и ржавчины по кромкам элементов ферм, подлежащих заварке.

На VII позиции подгоняют и уплотняют металлическую обшивку к стойкам, раскосам и верхнему обвязочному швеллеру, прихватывают поручни, подгоняют места стыков металлической обшивы и прихватывают их сваркой.

На VIII позиции производят сварку металлической обшивы, усиление верхней обвязки и приварку угловых стоек к элементам правой и левой ферм, а также сварку лобовой стены, тормозного щитка и приварку металлической обшивы к швеллеру верхней обвязки внутри вагона. Здесь же производят очистку сварочных швов от шлака, брызг и их осмотр.

На IX позиции производят крепление пола тормозной площадки и постановку ступенек тормозной площадки.

На X позиции окрашивают кузов, раму и тележки полувагона.

На XI позиции полувагон сушат в естественных условиях.

На XII позиции вторично окрашивают полувагон и при помощи трафарета наносят необходимые надписи.

Комплексно-механизированная линия оборудована грузоведущим конвейером длиной 280 м с периодическим возвратно-поступательным движением. Скорость рабочего движения 9,85 м/мин. Управление работой конвейера автоматическое при помощи командоаппарата, настроенного в соответствии с принятым режимом работы и параметрами поточной линии (ритмом, скоростью движения и числом позиций).

Комплексно-механизированная линия ремонта крытых четырехосных вагонов (рис. 105).

Эта линия спроектирована и изготовлена на Дарницком вагоностроительном заводе [30]. Механизированный процесс ремонтно-сборочных работ расчленен на определенное число позиций (8, 10 или 12), по которым периодически с заданным ритмом передвигаются ремонтируемые вагоны. Позиции линии оснащены специализированным оборудованием, приспособлениями и инструментом. На позиции 1 установлены электрифицированные подъемные домкраты 12 и механизм 13 конвейера для откатки сменяемых тележек из-под кузова вагона и подачи отремонтированных. Здесь же смонтирован механизм 11 для снятия поглощающих аппаратов автосцепок.

На II и VII позициях расположены подъемные площадки 10 и 4. Позиция III оборудована устройством 9 для постановки автосцепных приборов. Позиция IV имеет высокие стендовые площадки 8 с подвижными поворотными консолями. На V позиции, также как и на 1, имеется комплект электрифицированных домкратов и конвейерная установка 7 для выкатки и подкатки тележек. Позиция VI оборудована стационарными площадками 6 с поворотными консолями. Вдоль позиции VII установлены обычные стационарные площадки 3 для столярных бригад. На позиции IX расположен окрасочно-сушильный агрегат 2. У входа в цех и на выходе из него установлены автоматические ворота.

Механизированное передвижение вагонов при ремонте осуществляется конвейером пульсирующего действия. Конвейер смонтирован на мощном железобетонном основании 14, на котором уложены рельсы железнодорожной колеи. Вдоль всей рабочей части конвейера расположены направляющие металлоконструкции 15, по которым движутся тяговые тележки 16 с автоматическими захватами 17, Автозахваты тяговой системы свободно перемещаются по всей длине конвейера. Конвейер имеет главную приводную станцию 1 для рабочего хода и дополнительную лебедку 18 для обратного хода тяговых тележек с автозахватом.

Автоматическое управление конвейером и технологическим оборудованием механизированной линии сосредоточено в центральном пульте, который размещен в кабине 5. Конвейер оснащен командо- аппаратом, специальными электрочасами, табло счета выпущенных из ремонта вагонов, системой светофоров и световых табло (общей для трех действующих в вагоносборочном цехе главных конвейеров), иллюминированными стоп-кнопками на каждой позиции, автоматическим радиооператором и звуковой предупредительной сигнализацией.

Система управления конвейером осуществлена таким образом, что допускает переход с полного автоматического управления на полуавтоматическое и дистанционное.

Рис. 105. Комплексно-механизированная линия ремонта крытых четырехосных вагонов

Тяговая система конвейера (рис. 106), обеспечивающая передвижение вагонов, располагается вдоль рельсового пути. Она состоит из тяговых тележек 6 с катками 7 и автозахватами 9, соединенными между собой жесткими тягами. Тележки вместе с захватами устанавливаются на расстоянии, равном длине рабочей зоны позиции потока, и перемещаются в направляющих металлоконструкции 17. Передний и задний автозахваты тяговой системы стальными тросами соединены с барабанами 10 и 3 соответственно приводной станции и станции обратного хода.

Конвейер может одновременно перекатывать 28 вагонов. Крайние захваты, предназначенные для подачи большого количества вагонов, выполнены усиленными.

Приводная станция конвейера размещена в конце линии. Весь механизм ее закреплен на специальном фундаменте и подземной бетонированной камере и приводится в движение электродвигателем. Включается электродвигатель приводной станции электромагнитным пускателем. Импульс на магнитный пускатель поступает с пульта автоматического управления.

Как только вагоны при передвижке конвейера приходят на своих позициях в конечное положение, передний автозахват типовой системы воздействует на концевой выключатель и последний останавливает двигатель приводной станции. Одновременно концевой выключатель подает импульс на электропневматический клапан кулачковой муфты 16, управляющий воздушным приводом. В этот момент при помощи муфты барабан приводной станции отсоединяется от редуктора и электродвигателя, что необходимо для беспрепятственного вращения барабана и разматывания троса при ходе конвейера в исходное положение. Ленточный тормоз 12 обеспечивает равномерное разматывание троса.

После завершения передвижки и остановки приводной станции кулачковая муфта, отключая барабан, передает электрический импульс на пульт управления для включения станции обратного хода конвейера. Станция обратного хода возвращает тяговую систему в исходное положение со скоростью 20 — 25 м/мин.

Как только тяговый орган конвейера займет исходное положение, тележка автозахвата первой предцеховой позиции с помощью концевого выключателя останавливает приводную станцию.

Перемещение вагонов по позициям поточной линии осуществляется посредством тяговых тележек с автоматическими захватами (рис. 107). Тяговая тележка состоит из сварной рамы 13 с четырьмя катками 11, к раме на шарнире 12 прикреплен автоматический захват 9 (тяговый крюк) с подъемным роликом 10. Для облегчения вращательного движения оси колесной пары перемещаемого вагона головка захвата оборудована пятью роликами 7. В месте зацепления автозахвата с осью колесной пары вагона, находящегося на позиции конвейера, имеются две подъемные планки 3, неподвижно прикрепленные к шарнирным валикам 4. К концам валиков 4 неподвижно прикреплены также рычаги 2, которые свободными концами прижаты к сферическим поверхностям плунжера пневматических цилиндров 16.

Рис. 106. Тяговая система конвейера:

1, 13 — редукторы; 2, 15 — электродвигатели; 3, 10 — барабаны; 4 — зубчатая передача;

5 — трос; 6 — тяговая тележка; 7 — каток; 8— стержень тележки; 9 — автозахват; 11 — зубчатая передача; 12 — ленточный тормоз; 14 — фрикционная муфта; 16 — кулачковая муфта; 17, 18 — направляющие металлоконструкции

Рис. 107. Кинематическая схема автозахвата ведущей тележки конвейера

В нормальном рабочем положении подъемные планки находятся под углом 25—28° к горизонтали. Длина планок выбрана так, чтобы на их концы свободно накатывались подъемные ролики 10 крюков автозахватов при движении тяговой системы конвейера в рабочем направлении.

В начале рабочего хода конвейера каждый крюк автозахвата тяговой тележки, подойдя к своей позиции, роликами 10 накатывается на подъемные планки 3 и поднимает крюк 9 в рабочее положение. Крюк автоматически зацепляется с задней осью колесной пары тележки и тянет ее вместе с вагоном на следующую позицию.

На кромках перекрытия, образующих щель для движения крюков автозахватов, приварены уголки, которые являются направляющими для подъемных роликов. В случае незначительного ухода вагона вперед по инерции от толчков крюк сползает с оси и пока не войдет опять с ней в зацепление, двигается вперед, опираясь роликами на уголки 6,

При обратном ходе тяговой системы крюки автозахватов под действием собственного веса сползают с осей колесных пар и плавно погружаются под перекрытие и ложатся на поддерживающие скобы 14. Для плавного выхода головок к осям колесных пар на носках крюков имеются ролики 8. Двигаясь под перекрытием в исходное положение, каждый автоматический захват проходит под подъемными планками своей позиции, приподнимая их роликами. Как только ролики уходят за планки, последние оттягиваются в нормальное положение пружинами 5.

Связь пульта управления с автоматическими захватами конвейера осуществляется при помощи дистанционного управления. При необходимости можно отключать каждый захват в отдельности или целую группу, обеспечивая перекатку вагонов по группам. Так, например, отключение захвата 9 обеспечивается поднятием планки 3 в горизонтальное положение.

При подаче в пневматические цилиндры 16 сжатого воздуха планка 3 займет горизонтальное положение, а при выпуске последнего пружина 5 оттянет планку и плунжер в исходное положение. Впуск и выпуск сжатого воздуха производится электропневматическими клапанами 15, электромагниты которых подсоединены в общую схему дистанционного управления автоматическими захватами. При отключении автоматических захватов нормально открытые контакты концевых выключателей 1 замыкаются и загораются соответствующие контрольные лампочки на центральном пульте управления. Во время движения тяговой системы крюки отключенных автоматических захватов будут двигаться под перекрытием и вагоны на этих позициях останутся на месте.