Комплексно-механизированная линия демонтажа и монтажа букс с подшипниками качения.

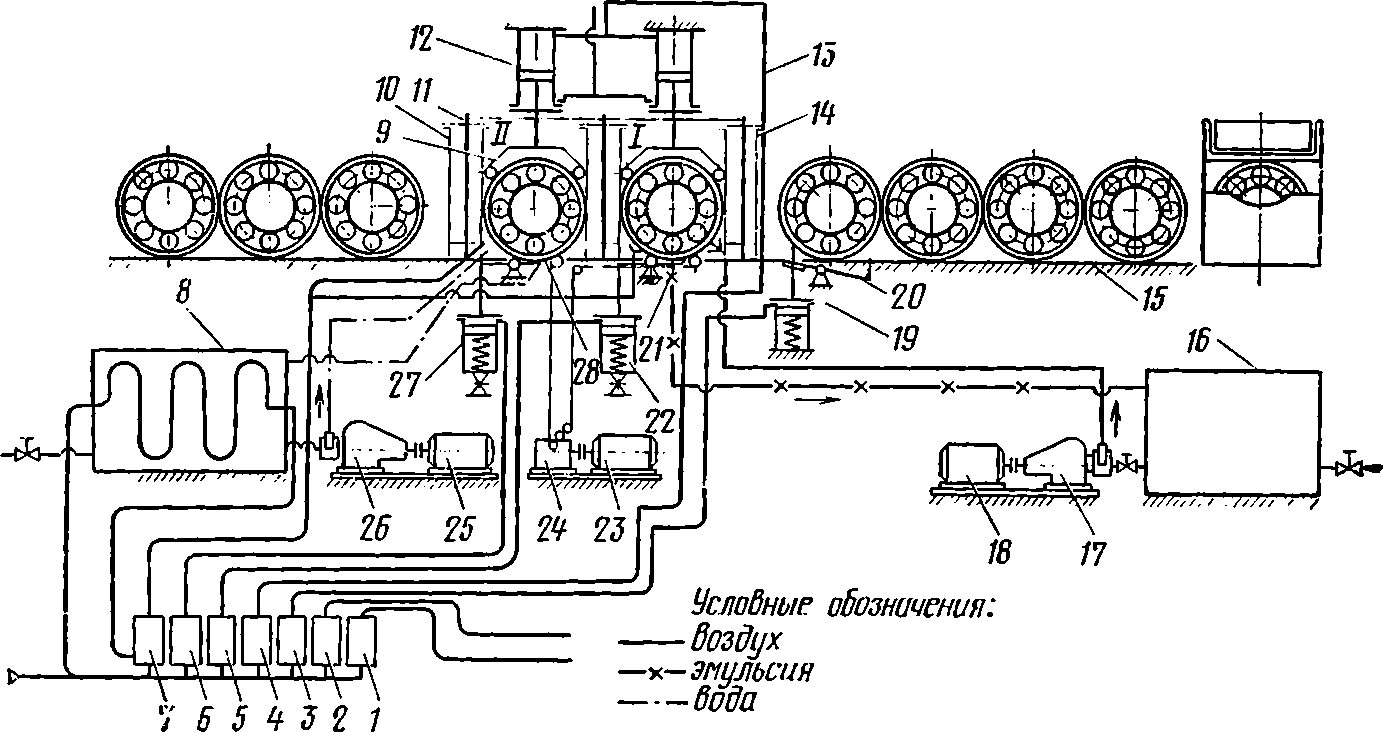

Процесс демонтажа и монтажа букс с роликовыми подшипниками предусматривает полную механизацию и частичную автоматизацию операций, составляющих этот процесс с применением специального оборудования и механизмов, связанных между собой транспортными устройствами для передачи деталей во время разборки, обработки и сборки. По характеру производимых операций комплексно-механизированная линия (рис. 124) расчленена на четыре участка: в I производят демонтаж роликовых букс, во II — выпрессовку и обмывку букс, автоматическую обмывку и очистку роликовых подшипников, в III — ремонт и комплектовку роликовых подшипников, в IV — монтаж букс на шейки колесных пар.

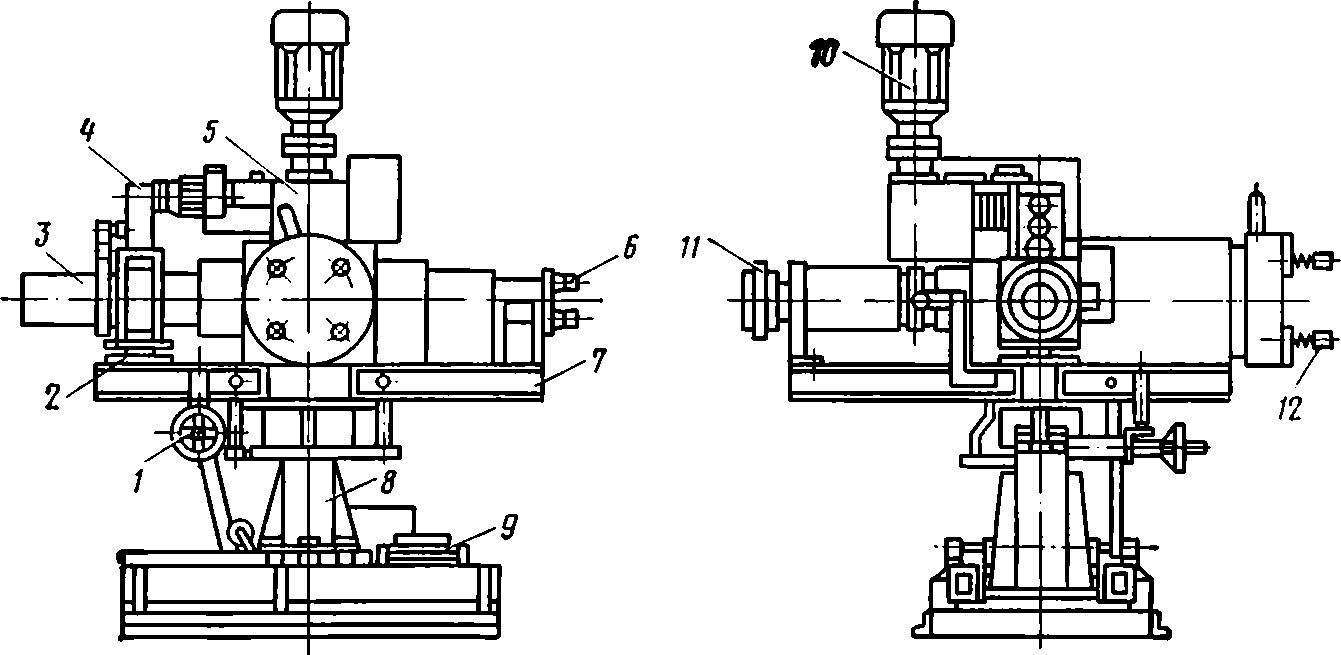

Демонтажный участок 1 оборудован линией 1 для промежуточной ревизии букс и линией 2 для полной ревизии букс. На линии 2 имеются накопитель для колесных пар (рельсовый путь с поворотными, подъемными и тормозными механизмами) и полуавтоматическая машинка 3 конструкции вагонного депо ст. Ясиноватая, обеспечивающая выполнение всех операций демонтажа букс с шеек осей колесных пар. На рис. 125 показано устройство такой машинки. Она состоит из восьмишпиндельного 14 и четырехшпиндельного 17 гайковертов, предназначенных для отвинчивания болтов крепительных крышек, двухшпиндельного гайковерта 3 для отвинчивания болтов стопорной планки и одношпиндельного с торцовым ключом 8 для отвинчивания торцовой гайки.

Механизм, приводящий в действие гайковерты, состоит из трех кинематических систем: первая и вторая приводят во вращение ключи восьмишпиндельного и двухшпиндельного гайковертов. Они состоят из электродвигателей 4 и 5, червячных 16 и 21 редукторов. Третья система предназначена для отвертывания торцовой гайки и состоит из электродвигателя 6, цилиндрического редуктора 7, червячного редуктора 15 и торцового ключа 8. Все системы смонтированы в виде отдельных блоков на четырехконсольной раме 9, имеющей возможность вращаться вокруг вертикальной оси.

На раме 20 смонтированы также в виде отдельного блока электродвигатель 11, цилиндрический 12 и червячный 13 редукторы для перемещения рамы 9 в вертикальном направлении. В горизонтальном направлении рамы 20 и 9 перемещаются вращением маховичка 19.

Рис. 124. Комплексно-механизированная линия ремонта роликовых колесных пар: 1,2 — соответственно линии промежуточной и полной ревизии букс; 3, 13 — полуавтоматические машины; 4 — поворотный круг; 5 — буксосъемник; 6,7 — моечные машины; 8, 9 — верстаки; 10, 11 — стеллажи; 12 — машина для монтажа букс; 14, 15 — соответственно линия монтажа букс на горячей и втулочной посадке подшипников

Отвинчивание болтов крепительной крышки буксы производят таким образом: к буксе колесной пары, подлежащей демонтажу, установленной поворотным кругом 1 на определенной высоте, поворачивают четырехконсольную раму 2 так, чтобы консоль с установленным на ней четырехшпиндельным гайковертом была обращена к оси колесной пары, и закрепляют ее фиксатором 10. После этого вращением против часовой стрелки маховичка 19 перемещают четырехконсольную раму до соприкосновения торцовых поверхностей ключей и головок болтов крепительной крышки. Если же эти поверхности соприкасаются, вручную поворачивают корпус буксы и включением электродвигателя 11 перемещают раму 9 в вертикальной плоскости, пока не совпадут продольные оси ключей гайковерта и головок болтов. При пуске электродвигателя 4 торцовые ключи, проворачиваясь под действием пружин, устанавливают на головки болтов и при дальнейшем вращении ключей производится отвертывание болтов крепительной крышки. После этого вращением маховичка 19 по часовой стрелке с фиксацией рукояткой 18 рама с гайковертом отводится от буксы, снимают крепительную крышку и производят демонтаж буксы с роликовыми подшипниками.

После демонтажа детали и корпуса букс конвейером перемещаются на второй участок (см. рис. 124) в автоматические моечные машины 6 и 7. Затем корпуса букс передают в монтажный участок, а подшипники и детали крепления — в ремонтно-комплектовочный.

Рис. 125. Машина для демонтажа букс с шеек осей колесных пар

Рис. 126. Моечные машины

Колесные пары системой толкателей и поворотных кругов по соединительному пути подаются для обработки в колесный цех, откуда по окончании ремонта через тоннельный переход возвращаются в монтажный участок роликового цеха.

Участок II поточной линии, предназначенный для выпрессовки подшипников, очистки и обмывки корпусов букс, а также обмывки роликовых подшипников, оборудован моечной машиной 6, совмещенной со стендом 5 для выпрессовки подшипников из корпусов букс, и специальной моечной машиной 7 для промывки роликовых подшипников. Имеются также склад и подъемник для транспортировки подшипников.

Машина 6 имеет четыре позиции. На первой позиции устанавливают буксу вместе с роликовыми подшипниками после снятия их с шейки оси. На второй — производят выпрессовку подшипников из буксы, на третьей — обмывку и зачистку букс от коррозии, на четвертой — букса толкателем подается по транспортеру в монтажное отделение. Освобожденные подшипники по транспортному устройству направляются в моечную машину 7 для автоматической обмывки горячей эмульсией.

Машина (рис. 126) состоит из обмывочных камер I и II с механизмами 9 для зачистки наружных колец подшипников и пневмоцилиндров, заслонок 11, смонтированных сверху на раме. Внутри рамы размещены центробежные насосы 17 и 26 с электродвигателями 18 и 25, механизмы 23, 24, для вращения подшипников в обмывочных камерах, выталкиватели подшипников из камер 21, 28, отсекатель подшипников 20, а также электро пневматические клапаны 1—7. Клапаны управляют работой пневмоцилиндров 10, 12, 19, 22, 27 по командам, поступающим от аппарата КЭП-12у. Бак 8 для нагрева воды сварен па раме машины, а эмульсионный бак 16 установлен отдельно и соединен трубопроводом с насосом 17. Внутри бака 16 расположена спираль из полосового железа. Подогрев эмульсии до температуры 90—95°С осуществляется через трансформатор СТЭ-32 напряжением 30 В и силой тока 600 А. Вода нагревается трубчатыми нагревателями.

В сопла первой камеры подается эмульсия, а в сопла второй камеры — горячая вода для обмывки подшипников. Затем после обмывки отключаются электродвигатели центробежных насосов, а по воздухопроводу поступает в течение 40 с воздух в камеры для сушки подшипников. Размыкается цепь питания электродвигателя 23, поднимаются заслонки, механизмы зачистки 9 возвращаются в исходное положение, выталкивателем 28 подшипник выталкивается из камеры //. Затем он поступает в ремонтно-комплектовочное отделение.

Обмывка подшипников в камерах производится одновременно. Продолжительность обмывки — 2,5 мин, а полный цикл обмывки одного подшипника в машине 3 мин.

Участок для ремонта и комплектовки роликовых подшипников, размещенный в отдельном помещении (см. рис. 124), оборудован технологическими столами 8, 9 и стеллажами 10, 11 для подшипников, приспособлений, измерительных приборов и инструмента. Осмотренные и отремонтированные на комплектовочном участке детали роликовой буксы конвейером поточной линии подаются к полуавтоматической монтажной машине, при помощи которой осуществляется монтаж колесных пар.

Монтажный участок оборудован поточной линией 15 для монтажа колесных пар с подшипниками на горячей посадке и линией 14 на втулочной посадке. Каждая поточная линия включает накопитель, представляющий собой рельсовой путь, поднятый на 500 мм над уровнем пола, и полуавтоматические машины 12, 13, при помощи которых осуществляется монтаж букс на колесные пары.

Монтажная машина (рис. 127), разработанная Н. Д. Губенко, состоит из четырех основных механизмов: пресса 3 для запрессовки закрепительных втулок подшипников, одношпиндельного гайковерта 6 для завертывания болтов стопорной планки и четырехшпиндельного гайковерта 12 для завертывания болтов крепительной и смотровой крышек. Все механизмы расположены на четырехконсольной раме 7 и поворачиваются вокруг вертикальной оси. Каждое рабочее положение механизма фиксируется. Рама 7 имеет возможность перемещаться в вертикальном и горизонтальном направлениях. Вертикальное перемещение рамы осуществляется винтовым подъемником, приводимым в действие электродвигателем 9, а горизонтальное — на катках 8.

Гидравлический пресс 3 установлен на подвижной опоре 2, которая обеспечивает его самоустановку относительно осн колесной пары. Закрепление головки пресса на шейке оси производится навертыванием стакана прессовой головки на резьбу при помощи электродвигателя и редуктора 10, снабженного фрикционной муфтой, обеспечивающей заданный крутящий момент. Необходимые усилия запрессовки обеспечиваются специальным электрогидрораспределителем при помощи переключателя. Продвижение втулки замеряется индикатором, а усилие запрессовки дополнительно контролируется по манометру. Для запрессовки закрепительной втулки заднего подшипника применяют специальный монтажный стакан.

Управление прессом осуществляют кнопками, расположенными на консоли рамы. Одношпиндельный гайковерт 11 имеет преобразователь непрерывного крутящего момента в импульсно-ударный. Для автоматической насадки на гайку ключи подпружинены.

Двухшпиндельный гайковерт 6 поворачивается вокруг продольной оси с одновременной фиксацией его в рабочих положениях. Крутящий момент передается на шпиндели через регулируемые фрикционные муфты, обеспечивающие необходимое усилие завинчивания болтов. Для точной автоматической насадки ключей на головки болтов ключи также подпружинены.

Четырехшпиндельный гайковерт 12 состоит из универсальной головки и дифференциального редуктора. Шпиндели, расположенные в головке, могут перемещаться в радиальных направлениях при помощи рукоятки, что позволяет завертывать болты всех типов букс. Два дифференциала редуктора обеспечивают автоматическое распределение крутящих моментов на каждую пару диагонально расположенных шпинделей.

При работе машины основные механизмы ее поворотом рамы 7 устанавливаются в рабочее положение в технологической последовательности, затем фиксируются и автоматически подключаются к приводу 5. После установки соответствующего механизма в рабочее положение перемещение устройства к шейке оси осуществляется вращением маховика 1.

После полного цикла монтажных работ и постановки клейм колесные пары с собранными буксами и подшипниками качения передают на участок окраски, а затем в парк отстоя или цех на сборку тележек.