Комплексно-механизированная линия для ремонтно-правильных работ.

При ремонте грузовых вагонов наиболее трудоемкими являются процессы правки и ремонта деформированных рам и металлических элементов кузовов вагонов. Трудоемкость правильно-ремонтных операций значительно снижается широкой механизацией и автоматизацией этих процессов путем внедрения механизированных поточных линий.

На рис. 87 показан общий вид комплексно-механизированной линии для правки металлических элементов рамы и кузова полувагонов. Она состоит из грузонесущего конвейера 2 для перемещения ремонтируемых вагонов 3, машины 4 для правки верхнего обвязочного пояса кузова полувагона, стенда 5 правки прогибов рамы полувагона, стенда 6 для правки элементов каркаса кузова, стенда 7 для правки верхних листов балок рамы, системы управления работой правильных агрегатов и конвейера линии.

Рис. 87. Механизированная линия правки и ремонта рамы и кузова вагона

Конвейер пульсирующего действия, что позволяет выполнять операции правки и ремонта вагонов при остановке их на соответствующей позиции. Конвейер приводится в действие тяговым устройством, смонтированным в желобе, расположенном между рельсами железнодорожного пути. В крайних зонах конвейерной линии за воротами цеха расположены приводная станция 1 и станция обратного хода 8. Привод и тяговое устройство конвейера расположены в приямках под полем.

Передвижение вагонов осуществляется толкателями, приводимыми в движение тросом тягового устройства. Один рабочий ход толкателей соответствует перемещению полувагона на одну позицию.

Конвейер может работать на трех режимах: автоматическом, полуавтоматическом — от нажатия кнопки «Пуск» и ручном, когда каждое движение подающего механизма производится раздельно.

На комплексно-механизированной линии правки и ремонта полувагонов предусматривается шесть позиций с одновременным размещением на каждой позиции двух полувагонов. Общая длина конвейера 330 м, из которых 165 м занимают позиции правильных работ, 122 м — подготовительных работ и 37 м — для передвижения выправленных вагонов. Ремонтные позиции оснащены специальными стендами и правильными машинами портального и напольного типа, а также механизмами для клепки, резки и сварки. Все позиции комплексно-механизированной линии обслуживаются мостовыми кранами.

На I позиции срезают неисправные детали рамы и каркаса кузова полувагона; на II позиции взамен удаленных деталей подгоняют и предварительно приваривают новые. Нужно отметить, что детали на этой позиции только прихватывают к раме и каркасу, а завершается приварка в вагоносборочном цехе, где полувагоны, чтобы удобнее было производить сварку, перевертывают.

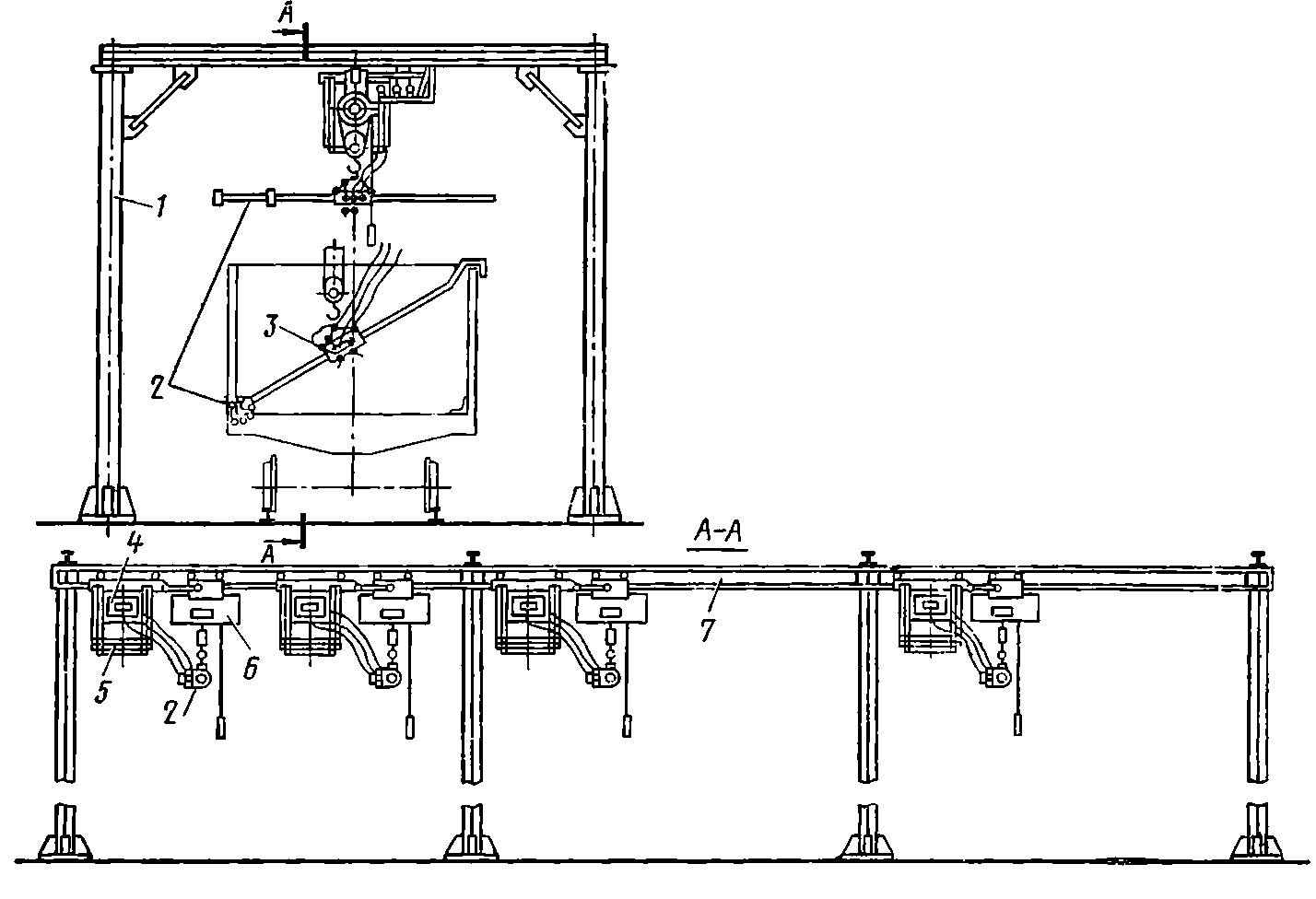

На III позиции правят нижний обвязочный пояс, хребтовую балку рамы, а также элементы верхнего обвязочного пояса обрешетки кузова полувагонов. Правку выполняют на специальном механизированном стенде (рис. 88), прочно установленном и забетонированном под рельсовыми путями этой позиции. На мощной металлической раме 1, прочно связанной с железобетонным основанием, монтируют всю технологическую оснастку для правки рам вагонов — 16 гидравлических 25-тонных домкратов 2, по 8 с каждой стороны и комплект цепных захватов. Рама полувагона, установленного на стенде, в зоне неисправности с обеих сторон захватывается стяжками 3. Затем на домкрат, расположенный между двумя закрепленными стяжками, ставят металлическую распорку; другим концом распорка упирается в раму полувагона в месте изгиба. После установки распорки включают в действие насос гидравлической системы и открывают нагнетательный вентиль. Подъемный плунжер домкрата давит на распорку, а через нее на то место рамы, где необходимо произвести правку. Выправив деформированный участок балки рамы вагона, нагнетательный вентиль перекрывают и открывают сливной вентиль. Подъемный плунжер домкрата возвращается в исходное положение, а освободившуюся распорку снимают и закрывают сливной вентиль.

Рис. 88. Стенд для правки рам

На этой же позиции имеется специальная передвижная машина для правки верхнего обвязочного пояса обрешетки кузова и стоек (рис. 89). Машина представляет собой передвижной портал 7, оборудованный подъемно-опускной рабочей площадкой 5, двумя мощными гидравлическими домкратами 4, которые приводятся в действие трехплунжерным насосом 2 высокого давления. Поднимается и опускается рабочая площадка между фермами кузова полувагона при помощи специального механизма 3 и тросов, смонтированных на раме машины, а передвигается вдоль вагона от электропривода 6. На площадке одновременно работают два слесаря — по одному с каждой стороны вагона.

Установив домкраты 4 против прогиба, включают насос и гидрораспределитель при помощи кнопки управления, имеющейся на каждом домкрате. Поршень домкрата 4 поднимается вверх и усилием плотно прижатой головки штока выправляет место прогиба.

На IV позиции конвейера ремонтируют лобовые двери и устанавливают их мостовым краном на полувагон. V позиция конвейера оснащена стационарным стендом, предназначенным для устранения сужения и уширения каркаса кузова полувагона (рис. 90). Вдоль V позиции к поперечным балкам каркаса 1 стенда прикреплен монорельс 7, по которому перемещаются четыре тельфера 6 грузоподъемностью 0,5 т с подвешенными к ним струбцинами 2 с гидравлическим приводом 3. Подача рабочей жидкости в приводы струбцины осуществляется гидравлическими насосами 4, которые прикреплены на специальных прицепных люльках 5 к монорельсу и перемещаются вместе с тельферами. Из четырех струбцин — две стяжные и две распорные. Перемещая струбцины по монорельсу вдоль вагона, можно выправить верхние обвязочные пояса в любой зоне кузова. Для выполнения правильных работ один конец струбцины закрепляют на нижнем обвязочном угольнике кузова, а другой насаживают или упирают в верхний пояс противоположной фермы.

Рис. 89. Машина для правки верхнего обвязочного пояса кузова полувагона

Рис. 90. Стенд для устранения уширения и сужения каркаса кузова

Сжимая или распирая струбцины, производят необходимые правильные работы. Включение гидропривода струбцины осуществляется рычагом гидрораспределителя, расположенным на корпусе струбцины.

Рис. 91. Машина для правки элементов балок рамы:

1 — насос; 2 — каретка; 3 — монорельс; 4 — домкрат; 5 — двусторонний рычаг; 6 — рельсы

На VI позиции правят листы армировки хребтовой балки, поперечных балок рамы при помощи специальной передвижной машины, оборудованной правильным рычагом с гидравлическим приводом (рис. 91). Машина представляет собой передвижной портал с поперечным монорельсом 3, по которому передвигается каретка 2 с шарнирно укрепленным на ней гидравлическим домкратом 4. К штоку домкрата подвешен двусторонний рычаг 5 с зевами разных размеров на концах, при помощи которых производится правка погнутых мест. Рабочая жидкость к домкрату подается от насоса 1, установленного на поперечной раме машины. Каретка 2 с домкратом в нерабочем положении находится между стойками машины в конце монорельса. Машина передвигается на катках по специально уложенным рельсам 6. Сочетая продольное передвижение машины и поперечное каретки, легко подводят домкрат к изогнутому месту рамы и насаживают на него зев рычага, поднимая или опуская шток с рычагом; таким образом, изогнутые места выправляются независимо от направления изгиба и места его расположения.

После выполнения всех ремонтно-правильных работ, предусмотренных технологическим процессом, вагоны конвейером выводят из цеха подготовки и далее перемещают на площадку перед сборочным цехом для подачи на комплексно-механизированную линию ремонтносборочных работ.

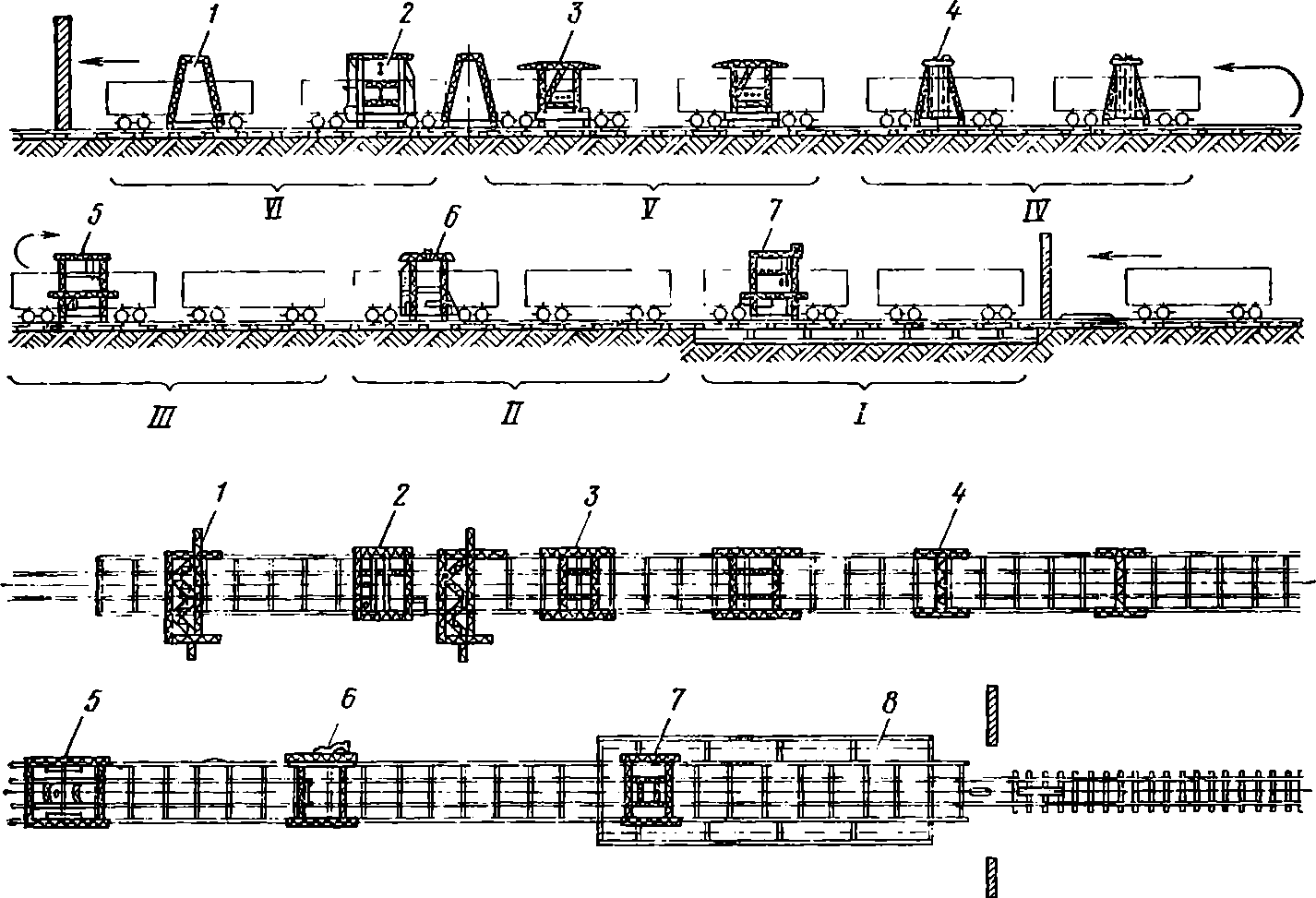

На рис. 92 показана схема комплексно-механизированной линии для ремонтно-правильных работ. Длина линии 350 м с шестью позициями. На каждой позиции размещаются по два полувагона. Линия работает с ритмом 96 мин и годовой производительностью 2590 вагонов при работе в одну смену. Линия оснащена грузонесущим конвейером для передвижения вагонов по позициям и правильным машинам.

На I позиции производят правку рамы и верхнего обвязочного пояса полувагона. Для этого позиция оборудована соответственно спаренным гидравлическим стендом 8 и самоходной рельсовой машиной 7. На II позиции при помощи машины 6 правят поперечные балки рамы полувагона. На III позиции машиной 5 правят кузов полувагона.

Рис. 92. Комплексно-механизированная линия ремонтно-правильных работ

На IV позиции перемещаются две машины 4, которые производят правку верхней армировки поперечных балок полувагона. На V позиции двумя машинами 3 уплотняют металлические карты к фермам кузова полувагона.

На VI позиции машиной 2 уплотняют крышки люков к нижней обвязке полувагона и полукозловым краном 1 грузоподъемностью 1 тс навешивают их на полувагоны.

На вагоноремонтном заводе ст. Попасная на механизированной линии правки вагонов используют комбинированный стенд (рис. 93), выполняющий правку кузова, верхней обвязки и армировочных полос полувагона. Стенд представляет собой передвижной портал, внутри которого подвешена траверса 1 с установленными на ней гидроцилиндрами (по четыре с каждой стороны) для правки кузова. Траверса перемещается вертикально при помощи гидроцилиндра 6. На двух продольных балках 3 подвешены гидроправильные устройства 7 для правки верхнего обвязочного пояса.

На боковых стойках портала укреплены гидроцилиндры 4 для правки боковых стоек (по два с каждой стороны). Вертикальное их перемещение осуществляется при помощи механизма 10.

На электротали 2 подвешен гидроцилиндр распорной струбцины 5 для правки поперечных диафрагм.

Для правки верхних армировочных полос на поперечной балке портала перемещается гидроцилиндр 8, на конце штока которого находится рычаг 9. Питание всех гидроцилиндров осуществляется гидроприводами 11 и 12 через распределительную гидроаппаратуру при помощи реверсивных золотников типа 2173-14.

Рис. 94. Самоходная правильная машина для правки металлических элементов кузова и рамы:

1 — устройство для правки стоек, раскосов и уширения кузова; 2 — устройство для правки верхней обвязки; 3— механизм подъема пресса для правки стоек; 4 — пульт управления электрический; 5 — гидравлический пульт управления; 6 — привод передвижения машины; 7 — устройство для подъема П-образной рамы; 8 — гидроузел; 9 — П-образная рама; 10 — устройство для правки армировки

Самоходная правильная машина.

В вагонных депо сети железных дорог при деповском ремонте грузовых вагонов широко используют самоходные правильные машины для правки металлических элементов кузова и рамы. Имеется несколько конструкций таких машин. На рис. 94 показана самоходная правильная машина конструкции депо Красноармейск, предназначенная для правки деформированных металлических частей кузова полувагона (стоек, раскосов, дверных створок, верхней обвязки и других элементов кузова). Машина, представляющая собой самоходную безбалочную П-образную раму, пролет которой равен 4,6 м, имеет привод для передвижения вдоль вагонов, устройство с автоматическим захватом для правки изогнутой верхней обвязки, механизмы для правки стоек и раскосов, для правки армировки кузова вагона, правки жесткостей лобовых стоек, устранения сужения и уширения кузова. Подъем рамы машины и опускание осуществляются устройством 7. Балансирующее устройство исключает возможность перекоса рамы при подъеме и опускании. На машине установлен электрогидравлический привод для осуществления работы всех устройств и механизмов, состоящий из электродвигателя и насоса Н-403, при помощи которого масло под давлением подается на устройство и механизмы. С помощью пульта управления гидрораспределители могут работать как с одной, так и с другой стороны.