Трудоемкость ремонтно-сборочных работ, выполняемых в вагоносборочных цехах, составляет 40—45% общей трудоемкости вагоноремонтного производства. Эти работы отличаются большим разнообразием и сложностью, среди них основными являются различного рода операции соединения сопрягаемых элементов при помощи сварки, болтов и заклепок. Кроме того, в процессе сборки производят восстановление изношенных поверхностей, контроль взаимного положения элементов собираемого узла, внесение, если необходимо, соответствующих исправлений и, наконец, фиксацию правильного положения. С ремонтно-сборочными операциями часто перемежаются и другие, необходимые по ходу работ операции, связанные с очисткой, промывкой, пропиткой, окраской и отделкой деталей, узлов или всего вагона в целом. Процессы сборки усложняются еще тем, что они часто содержат ряд дополнительных работ (сверловка отверстий, нарезание резьбы).

Механизация и автоматизация ремонтно-сборочных работ осуществляются применением комплексно-механизированных линий, оснащенных специальными технологическими и подъемно-транспортными машинами и механизмами, дополняющими друг друга, а также различными сборочными приспособлениями, установками, стендами и механизированным слесарно-сборочным и столярно-сборочным инструментом (электрическими и пневматическими гайковертами, шуруповертами, сверлильными машинками и др.). Характерной особенностью комплексно-механизированных линий является наличие единого транспортного устройства в виде конвейера с общим механизмом управления. Конвейер последовательно и автоматически перемещает ремонтируемые вагоны по позициям поточной линии, обеспечивая единый ритм производственного процесса. В зависимости от типа ремонтируемого вагона и осуществленной степени механизации комплексномеханизированные линии могут иметь весьма разнообразную структуру, вид и конструктивное оформление [13, 14, 30].

Рис. 95. Общий вид комплексно-механизированной линии ремонта полувагонов: 1 — конвейер для подачи вагонов в цех; 2 — ставлюги; 3 — приводная станция рабочего хода; 4 — внутрицеховой конвейер; 5 — мостовые краны; 6 — кузов полувагона; 7 — транспортные тележки; 8 — кантователь; 9 — щелевые углубления для кузова полувагона; 10 — козловой кран; 11 — кабина пульта управления; 12 — стенды для столярных работ; 13 —приводная станция обратного хода; 14 — конвейер для откатки отремонтированных вагонов из цеха

Комплексно-механизированная линия ремонта полувагонов.

Тех нологическая схема и транспортное устройство линии. Комплексно-механизированная линия (рис. 95) предназначена для заводского ремонта полувагонов. Она имеет 12 специализированных позиций (I—XII), на которых осуществляют весь комплекс ремонтных работ, включая окраску и сушку полувагонов.

Полувагоны подают на ремонтные позиции специальным устройством с автоматическими захватами. На I позиции поднимают кузов полувагона и устанавливают на опоры, а тележки выкатывают и подают в ремонт. На II позиции кузов, перевернутый кантователем на 180°, опускают боковыми фермами в продольные траншеи таким образом, чтобы рама полувагона оказалась на уровне, удобном для производства ремонтных работ. Перекантованный кузов специальными автозахватами перемещается вдоль траншей на транспортных тележках. Это происходит в пределах трех позиций, где выполняют все слесарные, газорезочные и электросварочные работы по раме и кузову, а также навеску крышек люков. После этого кузов поднимают из траншей, перекантовывают в нормальное положение и опускают на отремонтированные тележки.

На III—V позициях устанавливают и закрепляют части автосцепки, завершают все слесарные, газорезочные, электросварочные операции.

На VI и VII позициях при помощи механизированного столярного инструмента выполняют плотницкие работы. Затем вагон перемещают на исходную позицию перед комплексом малярно-сушильных агрегатов, откуда специальным конвейером со скоростью 3 м/мин он продвигается через камеру электроокраски и попадает в терморадиационную сушильную установку. После первой окраски и сушки полувагон возвращается реверсивным конвейером на исходную позицию для повторной окраски.

На последующих позициях на полувагон наносят надписи и его окончательно принимает контролер. Полностью отремонтированный полувагон выкатывают за пределы цеха.

Основным средством передвижения ремонтируемых вагонов по позициям комплексно-механизированных линий является конвейер. Конвейеры, применяемые на поточных линиях ремонта вагонов, относятся к типу грузоведущих, у них тяговый элемент при помощи тех или иных связей (крюки, тяги и т. п.) перемещает вагон на собственном колесном ходу или на тележках по направляющим путям.

Существенное достоинство грузоведущих конвейеров в сравнительной простоте, дешевизне, небольших габаритных размерах и широкой возможности автоматизации. Их сравнительно легко монтируют при различной конфигурации помещения. Тяговым элементом этих конвейеров является цепь или трос. Направляющими путями служат рельсы, проложенные на полу сборочного цеха. Грузоведущие конвейеры бывают с непрерывным или периодическим (пульсирующим — переменновозвратным) движением. Скорости при непрерывном движении определяются ритмом поточной линии и шагом рабочих мест и составляют от 0,1 до 6 м/мин, при периодическом от 6 до 12 м/мин. Большинство грузоведущих конвейеров линий ремонта вагонов по своей конструкции аналогичны конвейерам Канашского и Дарницкого вагоноремонтных заводов, их различие состоит в основном в длине, мощности тяговых средств и конструкции захватных устройств. Составными частями таких конвейеров являются: приводная станция, тяговые устройства с ведущими элементами, натяжная станция и направляющее устройство.

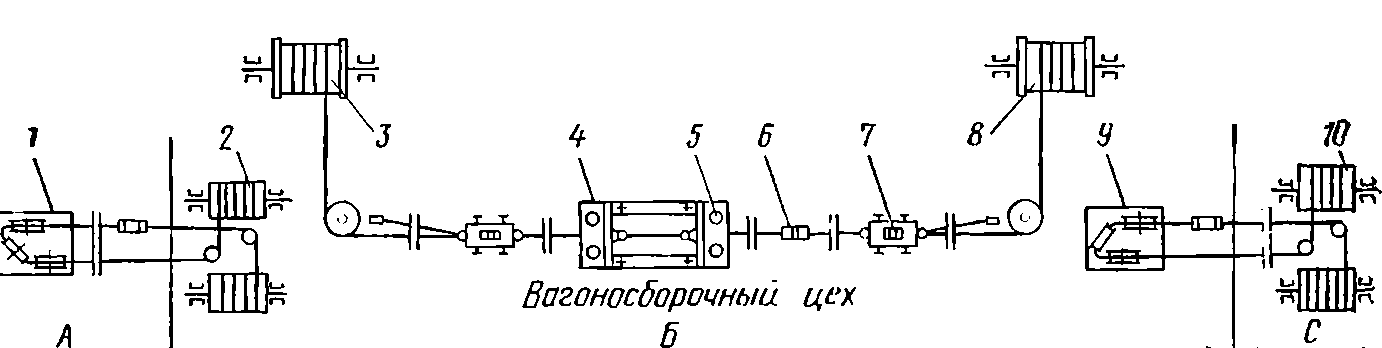

На рис. 96 показана схема расположения тяговых устройств конвейера комплексно-механизированной линии ремонта полувагонов Канашского вагоностроительного завода 130]. Конвейер состоит из трех самостоятельных, технологически связанных между собой тяговых участков А, В, С. Участок А длиной 53 м предназначен для подачи вагонов в цех на позицию потока; он имеет самостоятельное управление и не зависит от остальных участков. Участок Б (основной) расположен в цеху, его длина 207 м. На этом участке вагоны перемещаются с одной ремонтно-сборочной позиции на другую. Управляют механизмами конвейера с центрального пульта, размещенного в средней части цеха. Участок С, связанный с участком Б, предназначен для выкатки отремонтированных вагонов за пределы цеха. Каждый участок конвейера комплексно-механизированной линии имеет свой привод и тяговый орган.

Главная внутрицеховая часть конвейера оснащена приводной станцией 8 (имеющей тяговое усилие 10 тс и сообщающей конвейеру рабочее движение со скоростью 6 м/мин), лебедкой с тяговым усилием 3 тс, приводной станцией обратного хода, предназначенной для возвращения тяговых тележек в исходное положение (скорость перемещения тележек 9 м/мин). Приводные станции смонтированы в бетонированных котлованах под полом цеха, расположенных около железнодорожного пути конвейера.

Приводная станция рабочей части конвейера (рис. 97, а) обеспечивает передвижение ремонтируемых вагонов по позициям потока. Станция представляет собой барабанную лебедку и состоит из электродвигателя 1, соединенного муфтой 2 с редуктором 4. На валу 3 редуктора насажена шестерня 5, входящая в зацепление с шестерней 8. На валу шестерни 5 надета электромагнитная муфта 6, служащая для отключения лебедки рабочего хода при движении конвейера в обратном направлении. На валу шестерни 8 жестко насажен барабан 7, на котором намотан трос 10, перекинутый через ролики 9 и 11 и соединенный с тяговой тележкой, предназначенной для передвижения вагонов по рельсовым путям конвейера.

Включение приводной станции осуществляется нажатием соответствующей кнопки пульта управления. Тяговое усилие приводной станции 10 тс, мощность электродвигателя 16 кВт.

Приводная станция обратного хода (рис. 97, б) предназначена для возвращения тяговых тележек рабочего конвейера в исходное положение. Она включает электродвигатель 1, соединенный с редуктором 4 зубчатой передачей 2 и 3. На валу противоположного конца редуктора надета шестерня 5, которая входит в зацепление с шестерней 6, вставленной в корпус барабана 7 лебедки. На барабан намотан тяговый трос 8, несущий тяговую тележку конвейера. Нужное направление троса обеспечивается роликами 9 и 10.

Рис. 96. Схема расположения тяговых устройств конвейера:

I — натяжное устройство конвейера подачи вагонов в цех; 2 — приводная станция конвейера подачи вагонов; 3 — приводная станция обратного хода внутрицехового конвейера; 4 — транспортная тележка; 5 — электродомкрат; 6 — вспомогательная тележка; 7 — тяговая тележка с толкателем; 8 — приводная станция рабочего хода внутрицехового конвейера; 9 — натяжное устройство конвейера выдачи готовых вагонов; 10 — приводная станция конвейера выдачи вагонов

Рис. 97. Приводная станция рабочего хода (а) и обратного хода (б) главного конвейера

Рис. 98. Конвейерный путь и тяговые устройства

Тяговые устройства (рис. 98) конвейера расположены в направляющих швеллерах 5, образующих полузакрытый короб и укрепленных па металлических шпалах 2 между рельсовыми нитями железнодорожного пути 1; внутри короба перемещаются тяговые тележки 4. Тележка может иметь тяговый крюк или локтевой толкатель, при помощи которого осуществляется перемещение вагонов с одной ремонтной позиции на другую. Пространство между направляющими швеллерами 3 закрывается откидными крышками 5. При работе конвейера крышки находятся в закрытом положении, при котором остается зазор шириной 30 — 40 мм для свободного прохода толкателя тяговой тележки.

Тяговая тележка с локтевыми толкателями показана на рис. 99. В нерабочем состоянии, а также при обратном ходе в направлении Б локтевые толкатели 3 тележки 1 находятся в горизонтальном положении. При рабочем ходе (в направлении А) они при помощи рычажного привода и подъемных горок устанавливаются в вертикальное положение; удерживаемые упором 2 толкатели 3, упираясь в ось колесной пары вагона, перемещают вагон на следующую позицию. При движении тягового органа 4 конвейера назад в направлении Б толкатели, прикасаясь к оси стоящего вагона, опускаются и занимают горизонтальное положение.

Система управления конвейером комбинированная — временная и путевая. Блок управления БУ присоединен через редуктор Р к электродвигателю конвейера (рис. 100, а). Команду на включение электродвигателя выдает электропневматический командоаппарат КЭП-12У, а выключается электродвигатель путевым выключателем ПВ.

Вся аппаратура управления конвейером сосредоточена на специальном пульте, расположенном в кабине командного пункта. Кабина обычно размещается в зоне хорошего обзора механизированной линии.

На рис. 100, б приведена принципиальная схема управления конвейером. Включение командного прибора производят нажатием на кнопку П1, включающей КЭП через промежуточное реле РП. Электродвигатель командоаппарата приводит во вращение кулачковый вал, воздействующий на систему контактов 1КЭП—6КЭП. В результате замыкания контакта 1КЭП включается контактор К электродвигателя Э привода конвейера. До его включения замыкается контакт 5КЭП, включающий предупредительный звуковой сигнал ЗС и красную сигнальную лампу Л. Остановка электродвигателя Э производится размыканием путевого выключателя ПВ. Далее кулачковый вал КЭП, замыкая последовательно контакты 2КЭП—4КЭП, включает сигнальные лампы Л1, Л2 и т. д. светового табло Свт (см. рис. 100, а), информирующего рабочих об использовании времени общего цикла ремонтно-сборочных работ и остановке конвейера. Зажигание всех лампочек табло свидетельствует об окончании цикла сборки, после чего последует: одновременное замыкание контактов 5КЭП для включения предупредительных сигналов, контактов 4КЭП — для отключения лампочек светового табло и через несколько секунд замыкание контакта 1КЭП для перемещения конвейера.

Рис. 99. Тяговая тележка с автоматическим захватом

На рис. 100, в показана кинематическая и электрическая схема командоаппарата КЭП.

Рис. 100. Схема автоматического управления конвейером:

а — общая схема управления конвейером; б — электрическая схема; в — командоаппарат КЭП

Командоаппарат — прибор, автоматически дающий импульсы (команды) для выполнения агрегатом или линией (конвейером) тех или иных движений по заранее установленному графику времени.

Электродвигатель 25 с встроенным редуктором (рис. 100, в) через валик 22 приводит во вращение поводок 20 с храповой собачкой 17 и защелкой 18. Пока собачка не дошла до неподвижного упора 16, она приводит во вращение храповое колесо 21 и в таком положении фиксируется защелкой 18; зубчатые колеса редуктора прекратят вращаться. При дальнейшем вращении защелка 18 упрется в регулируемый упор 24 настроечного колокола 23 и освободит собачку 17, которая пружиной 19 прижмется к храповому колесу 21 и вновь приведет во вращение колеса редуктора. В результате за один оборот валика 22, присоединенного к электродвигателю 25, храповое колесо 21 повернется на угол, величина которого зависит от положения регулируемого упора 24, настраиваемого поворотом колокола 23. Подача команд производится кулачковым барабаном насаженным на валике 8, вдоль которого по стрелкам А и Б может перемещаться зубчатое колесо 9. Это колесо в зависимости от ритма работы командоаппарата может быть введено в зацепление с любой из зубчатых передач — 10, 11, 12, 13 и 14, закрепленных на валу 15.

На кулачковом барабане имеются пазы для закрепления кулачков, взаимодействующих с контактами контактной панели 3. Число пар кулачков равняется числу переключаемых цепей линии, например, у аппарата КЭП 24 кулачка. На рисунке условно показаны только две пары кулачков, из которых одна пара — замыкающий кулачок 5 и размыкающий 6 — управляет состоянием контактов 1 и 2 одной цепи линии.

Расстанавливая кулачки на разных участках окружности барабана, можно установить требуемый порядок переключения контактного устройства прибора. Для облегчения этой расстановки барабан можно поворачивать вручную за колокол 7 с делениями от 0 до 100 (при этом зубчатое колесо 9 должно быть выведено из зацепления с зубчатым колесом редуктора). Колокол 23 с упором также снабжен такими же делениями.

Выключатель ВК подключают к источнику энергии, и сигнальная лампа ЛС загорается. Электродвигатель Э включается тумблером Т или кнопкой П. Последняя включает электромагнит ЭС, замыкающий контакт 1КЭП аппарата и защелку. Кулачки барабана при замыкании цепей воздействуют на контакты 2КЭП, 3КЭП, 4КЭП и т. д. с защелкой, а при размыкании — на их защелки.

Применительно к комплексно-механизированной линии ремонта полувагонов система автоматического управления конвейера при помощи командоаппарата обеспечивает выполнение операций конвейера в такой последовательности [11]. За 2 мин до перемещения вагонов по линии потока включается магнитофон оповестительной связи, приводимый в действие от командоаппарата. Одновременно включаются световые предупредительные сигналы в главном проезде цеха, требующие временного прекращения передвижения через конвейерный путь автотранспорта и электрокар. После окончания обратного хода внутрицеховой части тягового органа световые предупредительные сигналы выключаются.

За 1 мин до начала передвижки полувагонов:

- закрываются автоматические шлагбаумы на переездах за цехом, которые открываются после окончания обратного хода станции откатки вагонов;

- открываются сблокированные с пультом управления электро- приводные створчатые ворота, закрывающиеся сразу же после выкатки полувагона за пределы цеха;

- включается на табло световой сигнал «Конвейер включен». Световое табло, размещенное над конвейером в середине цеха, помимо сигнала о включении конвейера, показывает количество передвижек полувагонов но позициям от начала смены и дает отсчет минут от начала передвижки. За 0,5 мин до начала передвижки полувагонов включается подъем домкратом электроподъемных тележек II и III позиций. Домкраты опускаются сразу же по окончании передвижки от импульса, подаваемого на пульт управления конечным выключателем;

- поднимаются в вертикальное положение переходные площадки над щелевыми углублениями между полувагонами. Опускаются площадки в горизонтальное положение через 10 мин после окончания прямого хода внутрицеховой части тягового органа. Впуск сжатого воздуха в пневматический привод переходных площадок и выпуск осуществляются через электропневматический клапан, имеющий электрическую связь с командным аппаратом пульта управления;

- включается прямой и обратный ход внутрицеховой части тягового органа и станции откатки вагонов.

Электрическая блокировка всех органов конвейера с пультом управления выполнена так, что не допускает включения механизмов при неправильном их положении или, если один из них почему-либо не сработал, прекращает перемещение вагонов.

Оборудование позиций комплексно-механизированной линии. Каждая позиция линии оснащена необходимым оборудованием, средствами механизации и комплектом инструмента в соответствии с содержанием производимых работ. На позиции подъемки вагона и смены тележек установлены стационарные опоры (ставлюги) с поворотными консолями, закрепленными на бетонном основании. Как только полувагон приближается к позиции, его рама легко отклоняет консоли ставлюг в сторону и вагон размещается в границах позиции подъемки. Кузов с рамой освобождается от тележек и поднимается мостовым краном, в этот момент опорные консоли поворачиваются на 90° в сторону оси конвейерного пути и на них концами шкворневых балок рамы опускается и устанавливается кузов вагона.

Рис. 101. Крановый кантователь

На II позиции кузов переворачивается кантователем на 180° рамой вверх и опускается боковыми фермами в продольные щелевые углубления ниже уровня пола цеха на 1,2 м. В результате рама вагона занимает положение, обеспечивающее нормальные условия для выполнения работ, предусмотренных технологическим процессом. Кантователь (рис. 101), подвешенный на крюки 4 двух 10-тонных мостовых кранов 5, состоит из двух захватов 1 и 6, Захват 1 имеет приводной механизм, состоящий из редуктора 2 и электродвигателя 3.

Подвешенные захваты опускаются до уровня рамы вагона и хвостовиками с двух концов рамы вставляются в отверстие розетки концевой балки полувагона. Здесь они крепятся к хомутам поглощающих аппаратов. После закрепления захватов кузов полувагона, освобожденный от тележек, приподнимается на необходимую высоту, кантователем поворачивается на 180° и опускается вниз. Установив вагон, с него снимают захваты кантователя и кранами устанавливают на следующий полувагон или подвешивают на кронштейны. Управляет кантователем крановщик мостового крана.

На рис. 102 показан бескрановый кантователь, обеспечивающий свободное переворачивание кузова полувагона вокруг его продольной оси на 180°. В результате переворачивания рама полувагона занимает верхнее горизонтальное положение, удобное для выполнения ремонтно-сварочных работ и постановки на место крышек разгрузочных люков, фрикционных аппаратов автосцепки и других деталей, размещаемых в нижней зоне рамы полувагона. Кантователь состоит из четырех домкратов 1 типа ТЭД-30, двух поперечных балок 4, уложенных на домкраты, и двух установок механизма кантования 2.

Рис. 102. Бескрановый кантователь

Механизм кантования состоит из захвата 3 и приводного устройства 5 (редуктор и электродвигатель). Захваты с одного и другого конца рамы вставляются в отверстие розетки концевой балки и прочно закрепляются. После подъема кузова на нужную высоту включается приводной механизм кантователя и кузов полувагона поворачивается в нужное положение.

Для передвижения полувагонов в перевернутом положении предусмотрены транспортные тележки, оборудованные электродомкратами. Величина подъема винта домкрата регулируется автоматически концевым выключателем, установленным на тележке. Перед пуском конвейера оператор предварительно приводит в действие домкраты, расположенные на платформе, и поднимает перевернутые полувагоны с опор в траншеях на 200 мм. Затем конвейер включается и происходит передвижка полувагонов на следующие позиции и опускание их домкратами на опоры.

При обратном движении конвейера транспортные тележки с домкратами возвращаются в исходное положение. При этом одна из двух тележек останавливается под еще опрокинутым полувагоном, а вторая — на свободной позиции для приема следующего полувагона, который будет снят со ставлюг. Для точной установки платформ с домкратами под вагонами имеются специальные фиксаторы. Остановка рабочего и обратного хода конвейера осуществляется концевыми выключателями.

На позиции, где набирают и укрепляют обшивку полувагона с одной и с другой стороны, вдоль ремонтного пути установлены стационарные площадки. На верхней части рамы площадки подвешен электрогайковерт 10 (рис. 103) или другой инструмент. Подвешенный инструмент может свободно перемещаться вверх, вниз и вдоль площадки.

Ток к гайковерту подводится от специальной разветвительной муфты через штепсельное соединение 3 по четырехжильному шланговому проводу 4. Этот шнур подвешен при помощи металлических колец 5 и натянутой туго проволоки 6 и к тросу 9, на котором подвешен гайковерт. Такой способ подвешивания шлангового провода во многих случаях является наиболее рациональным. Он позволяет беспрепятственно перемещать во время работы гайковерт по фронту работ в нужном направлении.

Пружинный балансир 8 (подвес), на тросе которого укреплен гайковерт 10, подвешен к двухроликовой тележке 7. Благодаря роликам, смонтированным на шариковых подшипниках, тележка имеет возможность легко прокатываться по балке 2, прикрепленной к фермам Рабочий, удобно располагаясь на площадке и имея вблизи себя полный комплект инструмента и деталей, свободно выполняет операции на кузове ремонтируемого вагона.

К площадкам подведен воздухопровод для питания сжатым воздухом пневматического инструмента. Входные и выходные ворота механизированной линии вагоносборочного цеха открываются при помощи воздушных цилиндров, которыми управляют с пульта при помощи электропневматических клапанов.

Рис. 103. Механизированное рабочее место сборщика