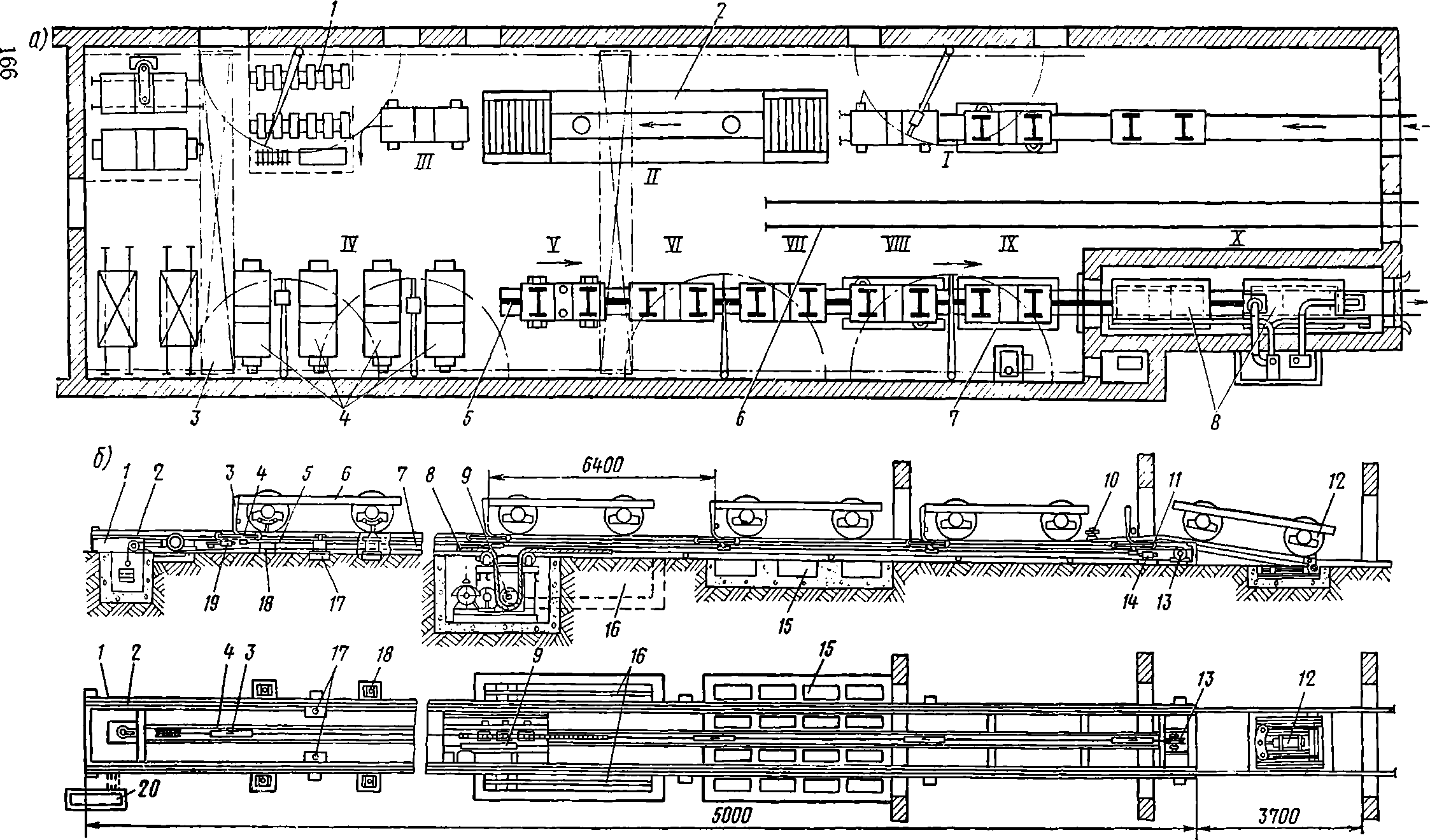

Линия представляет собой сочетание в технологической последовательности ряда станков, агрегатов и стендов, соединенных между собой транспортным устройством. В состав линии входят десять специализированных позиций (рис. 122, а), оснащенных технологическим и транспортным оборудованием, обеспечивающим комплексную механизацию ремонтных работ. На I позиции производят разборку тележек и выкатку колесных пар. Раму и другие детали тележки направляют на II позицию для очистки и обмывки в моечной машине 2, а колесные пары с буксами, переставленные на путь 6, передают в колесный цех. На III позиции разбирают рессорное подвешивание и рычажную передачу тормоза. Снятые надрессорные балки размещают на стенды 1. Ремонт рам тележки и проверку ее размерных параметров выполняют на механизированных стендах 4, размещенных на IV позиции. Общую сборку тележек выполняют на V—X позициях, связанных между собой сборочным конвейером 5. На IX позиции тележку окрашивают в камере 7, а на X позиции она просушивается при помощи терморадиационной установки 8.

Рис. 122. Общий вид механизированной линии сборки тележек пассажирских вагонов а и сборочный конвейер б:

1 — металлическая рама; 2 — рельсовый путь; 3 — толкатель; 4 — тяговые каретки; 5, 7, 13 — тяги; 6 — ремонтируемая тележка; 8 — пластинчатая цепь конвейера; 9 — приводная станция; 10 — пружинный механизм; 11 — изогнутый рельсовый путь; 12 — механизм выкатки тележек; 14, 19 — концевые выключатели; 15 - котлован для сбора краски; 16 — приямок; 17, 18 — пневматические подъемники; 20 — командоаппарат

Подъемно-транспортные работы механизированной линии обеспечиваются мостовыми кранами 3.

На рис. 122, б показан общий вид сборочного конвейера, обслуживающего участок сборки тележек. Конвейер пульсирующего действия с тяговым устройством и электрическим приводом. Его конструкция представляет собой рельсовый путь 2 нормальной колеи, приподнятый над уровнем пола на 330 мм и смонтированный на металлической раме 1. Внутри рамы по всей длине укреплены направляющие швеллеры, по которым перемещаются на роликах тяговые каретки 4 с шарнирно укрепленными толкателями 3 для передвижения ремонтируемых тележек 6 по рабочим позициям механизированной линии. Каретки 4 соединены тягами 5. При обратном ходе тягового механизма конвейера толкатели, связанные между собой тягами 5, при помощи пружинного механизма 10 спускаются вниз, занимая горизонтальное положение, обеспечивающее беспрепятственное перемещение тягового механизма.

Рабочий и обратный (холостой) ход конвейера осуществляется тяговой пластинчатой цепью 3, которая проходит через звездочки приводной станции Р, расположенной в котловане под рамой конвейера. Для скатывания отремонтированных тележек с конвейера конец рельсового пути имеет изгиб и наклон. Здесь же предусмотрено пневматическое устройство 12 для выкатки тележек из цеха. Механизм 12 удерживает тележку на наклонном участке горки до определенного момента, согласованного с ритмом работы механизированной линии. Механизм приводится в действие от воздушного цилиндра, который сблокирован с движущимися частями конвейера и управляется автоматически от одного командоаппарата.

Под рамой конвейера на позициях сборки устроены приямки для размещения механизированных гайковертов, а в конце линии в зоне окраски сделаны котлованы для сбора краски.

Конвейер оборудован концевыми выключателями 14 при прямом ходе и 19 при обратном ходе.

Конвейер работает автоматически по заданному ритму и снабжен пультом управления, при помощи которого задается пульсирующий режим работы с установленным операционным временем. В систему управления включены командоаппарат, световое табло и звуковая сигнализация. От командоаппарата включается двигатель приводной станции 9, который через звездочки, пластинчатую цепь 8, каретки 4 и толкатели 3 передвигает тележки на следующую позицию.

В конце рабочего хода при помощи концевого выключателя 14 конвейер останавливается. Через 4 с командоаппарат снова включает приводную станцию, но уже в обратную сторону, т. е. на холостой ход, который осуществляется в два цикла: первое движение (1000 мм) для наклона толкателей в горизонтальное положение и второе (5400 мм) до исходного положения. Наклон толкателей в горизонтальное положение производится механизмом 10, а подъем его — механизмом, связанным с концевым выключателем 19.

При сборке тележки колесные пары фиксируются на определенном расстоянии друг от друга, равном базе тележки, пневматическими подъемниками 18.

Рис. 123. Стенд для поворота рам тележек:

1 — опора; 2 — электродвигатель; 3 — муфта; 4 — редуктор; 5, 8 — траверсы; 6 — откидные замки; 7 — болт; 9 — вал; 10 — подшипник; 11 — гайка; 12 — опора; 13 — фундамент; 14 — приямок

Буксы занимают строго горизонтальное и неподвижное положение. На крылья буксы устанавливают резиновые шайбы, направляющие кольца, детали фрикционного гасителя колебаний и надбуксовые пружины. На пневматические подъемники 17 укладывают подрессорные балки и комплекты пружин, затем рама тележки опускается на колесные пары. Завертывание гаек шпинтонов производят гайковертами.

Для удобства выполнения ремонтно-сварочных операций при ремонте рамы тележки на механизированных линиях или специализированных рабочих местах вне линий применяется стенд (рис. 123) с электрическим приводом. Важным элементом в конструкции стенда является поворотное устройство, обеспечивающее поворот рамы в нужное для выполнения работ положение. Стенд сварной конструкции, его опоры 1 укреплены на мощном бетонном фундаменте 13.

На валу редуктора закреплена левая поворотная траверса 5, на концах которой установлены постоянные зажимные устройства с откидными замками 6 и шарнирными болтами 7 с гайками. На противоположном конце стенда установлена правая поворотная траверса 8 с такими же зажимными устройствами, как и у левой траверсы.

Чтобы рама тележки, закрепленная в левой и правой траверсах, самопроизвольно не поворачивалась, на валу 9 поставлена пружина, затянутая специальной гайкой 11, которая, упираясь в подшипники через втулки, удерживает траверсы в горизонтальном положении. Опоры правой и левой траверс укреплены на фундаменте 13, а в полу между опорами устроен приямок 14, необходимый для свободного прохода рамы тележки при повороте.

Перед началом работы правую и левую траверсы ставят в горизонтальное положение, а затем на них мостовым краном укладывают раму тележки, к концевым балкам которой прикрепляют на траверсы замками 6 и шарнирными болтами 7. После установки на стенде рамы тележки производят необходимые сварочные и слесарные работы, в процессе которых ремонтируемую раму поворачивают под любым углом. Время полного поворота рамы составляет 1 мин.