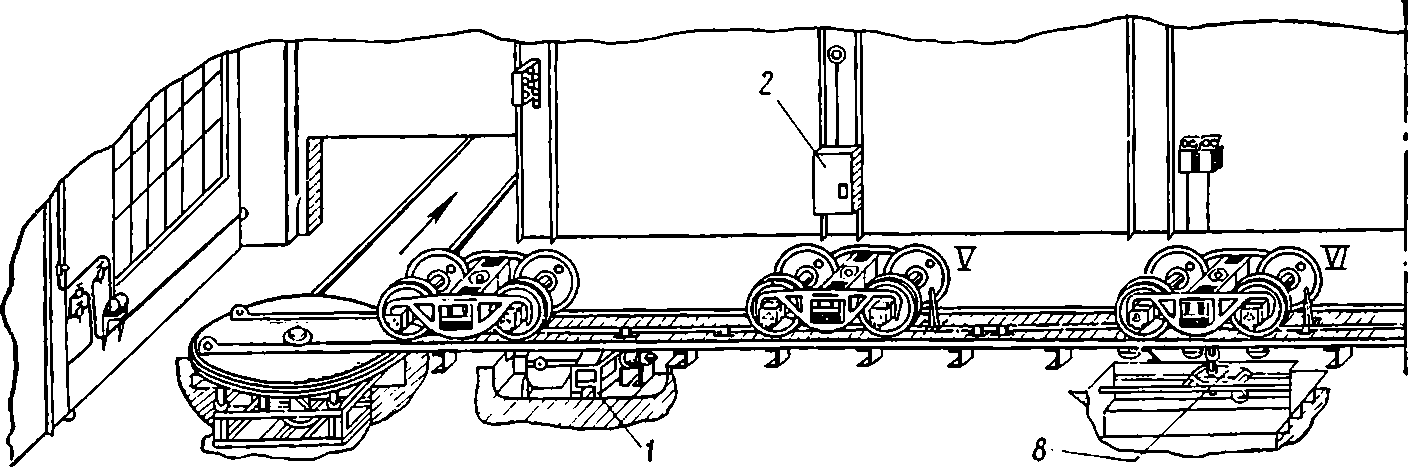

Механизированная линия разборки тележек вагонов.

Производ ственный процесс ремонта тележек грузовых и пассажирских вагонов включает в себя значительное число разнообразных технологических и транспортных операций, начиная с разборки и очистки тележек, дефектовки, ремонта их частей и кончая полной сборкой и проверкой отремонтированных тележек. На линии имеются пять специализированных позиций, на которых выполняются разборочные операции. Распределение операций по позициям, ритм и расстановка технологического оборудования выполнены так, чтобы на механизированной линии могла осуществляться разборка тележек с литыми и поясными боковинами без перестановки оборудования линии.

Скорость передвижения тележек на конвейере 10 м/мин, шаг 4,75 м. Колесные пары, освобожденные от рамы тележки и деталей буксового узла, перекатывают на автоматический поворотный круг и направляют в колесный цех.

Комплексно-механизированная линия сборки тележек грузовых вагонов (рис. 115).

Собираемые тележки передвигаются по рабочим позициям линии по рельсам железнодорожного пути при помощи грузоведущего конвейера, управляемого командоаппаратом 2 типа КЭП-12у. При передвижении тележки вертикальный толкатель 6 тягового устройства конвейера упирается в среднюю часть оси колесной пары и толкает последнюю в нужном направлении. После перемещения тележек толкатели возвращаются в первоначальное положение.

Рис. 115. Общий вид механизированной линии

1 — приводная станция конвейера; 2 — командоаппарат; 3 — консольный кран; 4 — станок; ник; 5 — стенд для обкатки подшипников; 6 — толкатель конвейера; 7 — пневматический подъем- гайковерт; 8 — для сборки тележек грузовых вагонов.

Главный электродвигатель приводной станции 1 конвейера и звуковые сигналы включаются автоматически через установленные промежутки времени командоаппаратом 2. Реверсирование главного электродвигателя для возврата в исходное положение толкателей тягового устройства производится концевым выключателем после установки тележки па очередные позиции. Конвейер оснащен световой и звуковой сигнализацией. За 10 с до передвижения тележек подается звуковой сигнал и появляется красный свет на табло.

Ремонтные позиции механизированной линии оснащаются: станком 4 для пригонки подшипников к шейкам оси, стендом 5 для обкатки под рабочей нагрузкой пригоняемых подшипников, пневматическим подъемником 7 для постановки боковин и рессорных комплектов, электрифицированными гайковертами 8 и консольным краном 3. Стенд 5 размещается в разрыве рельсового пути механизированной линии. Около стенда на рельсовом пути стоят колесные пары, к которым пришабривают подшипники. Колесные пары с подогнанными подшипниками поочередно накатываются на стенд для испытания. После испытания колесная пара подается на следующую позицию.

Для постановки литых боковин или поясов рамы тележки на линии служит консольный кран 3 грузоподъемностью 0,5 тс. На позиции сборки рамы и постановки надрессорных балок и рессорного комплекта установлен пневматический подъемник 7, облегчающий выполнение этих операций. Завертывание гаек буксовых и колоночных болтов поясных тележек производят электрическим гайковертом 8, расположенным на тележке, передвигаемой по рельсам, забетонированным в приямках. На позиции установлены два гайковерта (по одному с каждой стороны линии).

Гайковерт работает следующим образом. На концы буксовых или колоночных болтов собираемой тележки вручную навертывают гайки на две-три нитки, подводят гайковерт, поднимают маховичком шпиндель с патроном, надевают его на гайку и включают электродвигатель. Как только ганка навернута (на это требуется 1,5—2 с) и патрон перестает вращаться, электродвигатель отключается, шпиндель маховичком опускают вниз, а гайковерт откатывают.

После полной сборки тележку скатывают с рельсов механизированной линии и направляют в камеру окраски, а затем в камеру сушки.

Механизация ремонта и обработки отдельных узлов и деталей тележек грузовых вагонов осуществляется применением специализированных автоматических и полуавтоматических установок, а также комплексно-механизированных линий.

Установка для полуавтоматической наплавки подпятниковых мест, литых надрессорных балок показана на рис. 116. В качестве сварочного агрегата использован сварочный шланговый полуавтомат ПШ-5-У, незначительно переделанный и приспособленный к данной установке. Держатель ДШ-5 и шланговый провод отключают и заменяют специальным латунным мундштуком. В плите переносного подающего механизма полуавтомата ПШ-5-У делают четыре отверстия для крепления его к подвеске 4. Механизм подачи электродной проволоки управляется тумблером, включаемым в цепь управления подающего механизма. При работе полуавтоматической установки надрессорная балка, установленная на столе станка, остается неподвижной, а подающий механизм с мундштуком и сварочной проволокой описывает замкнутые кольца вокруг шкворневого отверстия подпятника балки, образуя наплавленный слой.

Наплавку можно производить не только от шкворневого отверстия, но и от края, т. е. от буртов подпятника к центру. Для этого необходимо изменить направление вращения электродвигателя в обратную сторону. Наплавку ведут постоянным током 275—320 А, диаметр сварочной проволоки 1,6—2 мм, скорость подачи проволоки 148 м/ч.

Постоянная скорость наплавки обеспечивается тем, что механизм вращения диска 12, являющегося водилом мундштука 6, имеет специальное устройство — вариатор, который автоматически в зависимости от изменения радиуса окружности, описываемой мундштуком, изменяет частоту вращения диска-водила. Поэтому окружная скорость движения мундштука на окружности, а следовательно, и скорость сварки остаются постоянной в течение всего процесса наплавки. Скорость подачи электродной проволоки сварочного полуавтомата зависит от установленного режима наплавки и величины сварочного тока.

Подающий механизм установки смонтирован на подвеске 4, которая имеет суппорт для вертикального перемещения вручную этого механизма и мундштука относительно наплавляемой поверхности.

Рис. 116. Общий вид установки для полуавтоматической наплавки подпятниковых мест надрессорных балок:

1 — стол; 2 — установочный винт; 3 — сварочный агрегат; 4 — подвеска; 5 — механизм вращения; 6 — мундштук; 7 — колонна; 8 — турникет; 9 — ролик; 10 — консоль; 11 — подающий механизм; 12 — диск; 13 — шаблон; 14—флюсодержатель; 15 — флюсосборник; 16 — рукоятка привода; 17 — регулировочный винт

Рис. 117. Шланговый полуавтомат А-765

Кроме того, в подвеске имеется упор с диском и пружиной, обеспечивающий при разных углах отклонения оси мундштука от вертикали постоянное расстояние между наконечником мундштука и наплавляемой поверхностью.

На столе 1 надрессорная балка может при помощи рукоятки 16 перемещаться в продольном и поперечном направлениях, что необходимо для правильной установки балки относительно центра вращения мундштука подающего механизма полуавтомата. Регулируют балку в горизонтальном положении винтом 17.

Наплавку изношенных поверхностей литых боковин тележек производят универсальным шланговым полуавтоматом А-765 (без флюсовой или газовой защиты) порошковой проволокой, содержащей шлако- и газообразующие компоненты, а также специальной легированной проволокой.

Полуавтомат А-765 (рис. 117) состоит из механизма подачи электродной проволоки 2, набора шлангов и ручных держателей 7, шкафа управления 4, катушки 3 для электродной проволоки 5. Учитывая, что порошковая проволока обладает малой жесткостью и поэтому может быть раздавлена подающими роликами при сильном их сжатии, механизм подачи снабжен двумя парами подающих роликов. Этим обеспечивается надежное проталкивание проволоки через канал шланга. Механизм подачи сварочной проволоки приводится от асинхронного электродвигателя, скорость подачи проволоки может меняться в пределах 58—582 м/ч и настраивается при помощи сменных зубчатых колес в зависимости от напряжения дуги. Номинальный сварочный ток при ПВ—50% 500 А, номинальное напряжение сети 380 В.

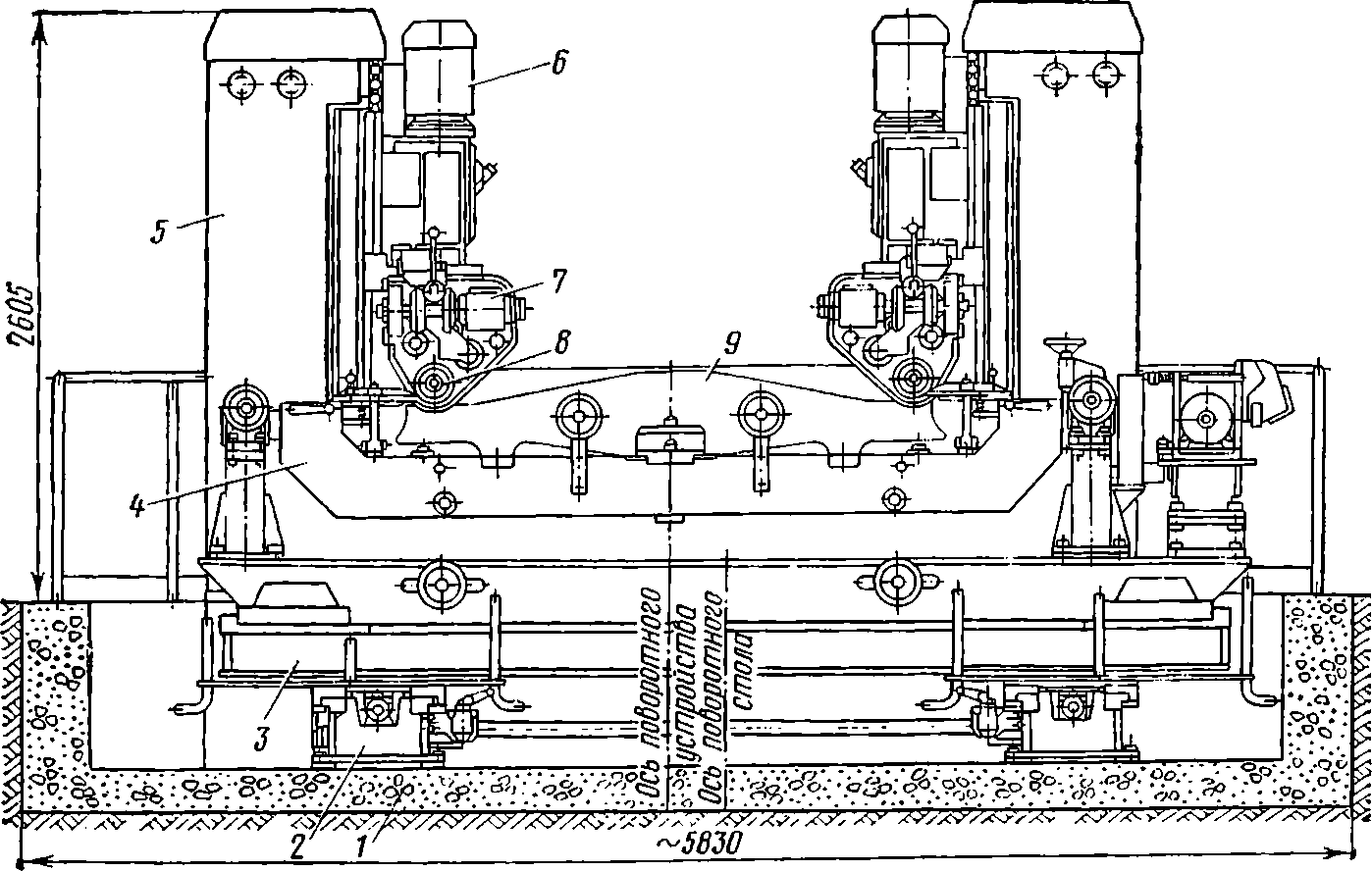

На рис. 118 показан механизированный агрегат для обработки направляющих пазов надрессорных балок тележек грузовых вагонов. Стол 2 и станина 5 агрегата смонтированы на едином мощном фундаменте 1. На поворотном устройстве 3 стола размещена каретка 4 для установки и закрепления обрабатываемой надрессорной балки 9. Поворотное устройство приводится в действие электродвигателем.

На двух вертикальных станинах 5 размещены силовые головки 6 с четырехшпиндельными фрезерными насадками 7. Каждая головка состоит из электродвигателя, корпуса шпиндельной коробки и салазок. В оправу фрезерных насадок установлен комплект фрез 8, обеспечивающий при обработке необходимый профиль направляющих пазов надрессорной балки. Механизированный агрегат одновременно обрабатывает две надрессорные балки, производительность агрегата до 30 балок в смену.

Рис. 118. Механизированный агрегат для обработки направляющих пазов надрессорных балок тележек

Подпятники надрессорных балок 7 (рис. 119) после их наплавки обрабатывают на специальном станке. На верхней части станины 6 станка помещен подвижной стол 1 с механизмом перемещения и пневматическими зажимами. Шпиндельная коробка 2 с правой стороны станины и система передач 4 связаны с валом электродвигателя 5. На главном валу шпиндельной коробки закреплено планетарное устройство 5, оснащенное резцовыми головками — внутренней 8 и наружной 10. Профили головок и расположение осей их вращения соответствуют контуру поперечного сечения подпятникового места. При этом одна головка обрабатывает всю наружную часть контура, а другая, частично перекрывая зону обработки первой, выполняет точный профиль внутренней части контура подпятникового места. Головки набраны из специальных резцов с пластинами из твердого сплава ВК8.

Конструкция приводного механизма станка обеспечивает повышенную скорость вращения резцовых головок вокруг их осей и планетарное вращение одновременно обеих головок относительно оси подпятникового места. Станок приводится в действие пультом управления 3 от электродвигателя 5 типа АО62-4.

Перед обработкой надрессорную балку устанавливают на суппорт станка. Индикатором проверяют концентричность подпятникового места с кругом вращения планетарных головок. Точная установка балки достигается при помощи специальных механизмов суппорта, сообщающих надрессорной балке требуемые перемещения.

Балку закрепляют двумя пневматическими прижимами. Затем при помощи эксцентрикового аппарата включается вращение планетарных резцовых головок и суппорт с надрессорной балкой специальной червячно-винтовой передачей подается в зону действия резцовых головок до полного заглубления в тело балки. Подпятниковое место обрабатывается за один полный оборот планетарных резцовых головок.

Рис. 119. Станок для обработки подпятникового места надрессорной балки

Рис. 120. Механизированная линия ремонта литых боковин

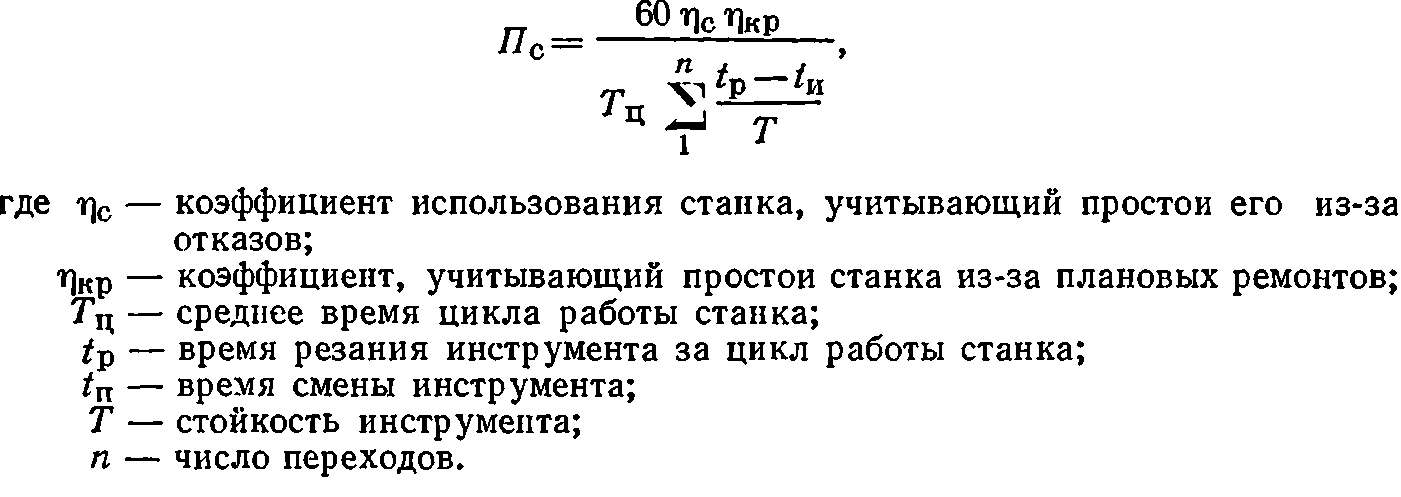

Производительность агрегатного станка, на котором сконцентрировано несколько переходов по обработке деталей или узлов вагонов, можно определить по следующей формуле:

На рис. 120 показан еще один вариант механизации ремонта литых боковин па механизированной поточной линии с применением цепного конвейера и комплекта оборудования. На линии размещены десять позиций, шесть из них связаны конвейером.

Конвейер представляет собой сварную раму 7, установленную над уровнем пола на 700 мм. Тяговый орган конвейера приводится в движение приводной станцией 11. На конвейере размещаются одновременно восемь боковин, последовательно перемещаемых по рабочим позициям поточной линии.

На I позиции производят наплавку сначала одного конца челюстей, а затем после поворота боковины пневматическим подъемником 8 другого конца. Кантователь 9 поворачивает боковину на 180° и конвейер передает ее на следующую позицию для наплавки изношенных мест в другой плоскости. Наплавку производят дуговой сваркой в среде углекислого газа установкой 5. На позиции III производят рассверловку разработанных отверстий для валика тормозных подвесок на радиально-сверлильном станке 10. В подготовленные отверстия впрессовывают и заваривают втулки и далее на позициях V и VI наплавленные места зачищают переносным наждачным кругом. Для замены фрикционных планок 6 боковин предусмотрена специализированная позиция вне поточной линии. Она оборудована монорельсом 1, на который подвешена пресс-скоба 2, электрогорном 4 для нагрева заклепок и стеллажом 3 для хранения заклепок.

Такая линия позволяет одновременно обрабатывать восемь боковин и обеспечивает выпуск 60 боковин в одну смену.

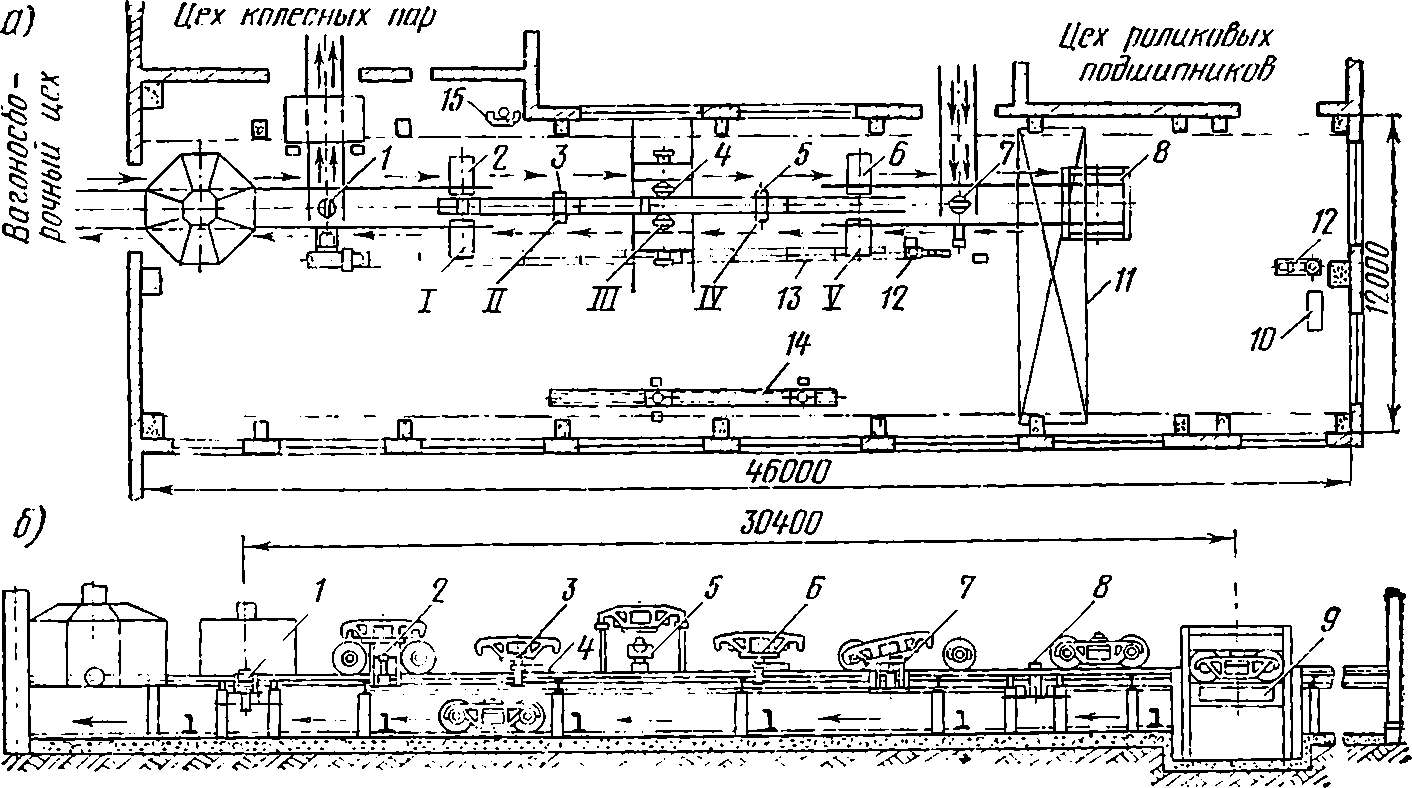

На рис. 121 показаны планировка и общий вид комплексно-механизированной линии ремонта тележек грузовых вагонов, спроектированной и построенной в вагонном депо Красноармейск Донецкой дороги. Линия имеет пять рабочих позиций с необходимым комплектом технологического оборудования, связанных между собой транспортным конвейером длиной 18 м. Конвейер тележечной конструкции, пульсирующего действия состоит из ленты с приводом, насосной системы гидравлических подъемников, механизма раздвижки боковин и механизма вращения надрессорной балки. Лента конвейера исполнена в виде четырех тележек, соединенных между собой шарнирно.

Каждая тележка установлена на четырех катках, перемещающихся по направляющим лепты. Вмонтированные в нее редукторы с электродвигателями осуществляют вращательные движения упоров, на которые устанавливают раму тележки. Стационарно установленный привод конвейера соединен с рейкой, жестко закрепленной на ленте.

Насосная система с гидравлическим приводом представляет комплекс гидроэлектрических золотников, двух насосов Н-403 (рабочего и резервного) и электродвигателя. Гидравлический подъемник состоит из штока, поршня и упора. Управление подъемником осуществляется с пульта системой гидрораспределителей. Пять пар гидравлических подъемников могут работать одновременно (при возвратном ходе конвейера) и индивидуально. Механизм раздвижки боковин состоит из рамы, на которой установлены упоры. При раздвижке и сдвижке рама перемещается при помощи пневматического цилиндра па четырех катках по направляющим.

Механизм вращения надрессорной балки состоит из двух секторов (подвижного и неподвижного), которые установлены на гидравлических подъемниках. При подъеме штоков подвижной сектор упирается в надрессорную балку и вращается по неподвижному сектору.

Тележки вагонов, подлежащие ремонту, направляют в моечную машину и после обмывки поступают на I позицию комплексно-механизированной линии. При помощи подъемника 2 поднимают раму тележки, колесные пары толкателем поочередно подаются на поворотный круг 1, подъемник 2 опускается и рама тележки устанавливается на вращающуюся каретку конвейера.

Рис. 121. Планировка а и общий вид б комплексно-механизированной линии ремонта тележек грузовых вагонов

Оператор цеха через пульт управления 15 поворачивает раму тележки на 90° для снятия рычагов тормозной передачи и одного триангеля, затем на 180° для аналогичных операций с другой стороны, после чего раму тележки устанавливают в нормальное положение. При дальнейшем передвижении конвейера на II позицию производят снятие одного пружинно-рессорного комплекта и после разворота на 180° — второго.

В последующем гидравлическими подъемниками 2, 3, 4, 5, 6 все рамы тележек поднимаются, а пульсирующий конвейер возвращается в исходное положение, после чего рамы тележек опускаются и передвигаются на позицию III. Здесь специальным устройством боковины тележек раздвигаются, надрессорная балка кантователем 4 поворачивается для осмотра и параллельно проверяют состояние и отдельные размеры тележек. При необходимости рассверловки или замены втулки в кронштейнах боковин последние подают краном 11 на радиально-сверлильный станок.

Заранее отремонтированные боковины тележек из накопителя 10 краном подают на позицию III для сборки, где также выполняют электросварочные работы. Детали тележки, требующие сварочно-наплавочных работ большого объема, подают электрокаром в газоэлектросварочное отделение, после чего на станки для механической обработки.

Рама тележки перемещается на IV позицию, где собирают пружинно-рессорный комплект и производят работы по модернизации.

На V позиции конвейера производят постановку триангелей с рычажной передачей, подъемку рамы подъемником 9 и подкатку колесных пар, поступающих из колесного цеха через поворотный круг 7. Готовая тележка толкателем подается на механизм 8 для опускания в тоннель и при помощи пульсирующего конвейера перемещается к месту выхода в вагоносборочный цех.

Параллельно поточной линии ремонта тележек в цехе размещены конвейер 13 для транспортировки букс, стенд 12 для ремонта букс и конвейер 14 для ремонта триангелей.