Комплексно-механизированная линия ремонта триангелей рычажной передачи тормоза.

Рис. 138. Комплексно-механизированная линия для ремонта триангелей рычажной передачи тормоза

Линия (рис. 138) включает семь специализированных позиций, связанных цепным подвесным конвейером общей протяженностью 36 м. Подвесной конвейер на механизированной линии одновременно выполняет роль подвижного устройства для размещения технологического запаса ремонтируемых деталей. Особенностью этого вида конвейера является также сравнительно легкая приспосабливаемость его к возможным изменениям производственного процесса.

К пластинчатой цепи 1 конвейера прикреплены каретки и специализированные подвески. К кареткам на шарнирах подвешены полуавтоматические захваты, несущие триангель и подвески. Каретки движутся по замкнутому монорельсовому подвесному пути. Захваты и подвески размещены на цепи конвейера так, что ритм механизированной линии равен 5 мин при скорости движения конвейера 2,5 м/мин. Движение тяговому органу конвейера сообщает электродвигатель приводной станции 8. Шаг рабочих подвесок 3 м.

Ремонт триангелей производится по замкнутому технологическому циклу на подвесном конвейере пульсирующего типа на следующих позициях:

- — осмотр триангелей, выбивка шплинтов, отвертывание гаек, снятие тормозных башмаков. Позиция оборудована стендом 2 с электрогайковертом 3 и имеется стеллаж а для складирования триангелей на ремонт;

- — срезка негодных сварочных швов, наплавка изношенной резьбы цапф, сборка и сварка новых триангелей. На позиции имеется стеллаж б складирования деталей триангелей. Цапфы наплавляют автоматической сваркой под слоем флюса, в среде углекислого газа или порошковой проволокой на специальной установке 4 (автоматическая установка, изображенная на рис. 139, имеет станину 1, на которой смонтированы подающий механизм 10, обеспечивающий подачу электродных проволок из кассет 9 в два мундштука 6. Траверсу 1 устанавливают в центрах и закрепляют патроном 5. Поперечная подача мундштуков 6 осуществляется суппортом 4 через ходовой винт 3. На станине станка установлен аппаратный шкаф 2. Для ограждения мест наплавки применены защитные кожуха 8. Углекислый газ подается к месту наплавки из баллона 11);

- — (см. рис. 138) — заварка разделанных трещин, выплавка выработанных частей балочки, струнки и отверстия в распорке. Окончательную сварку новых триангелей выполняют па станке 5;

- — фрезерование отверстий в распорке. На позиции установлен горизонтально-фрезерный станок 6;

- — нарезание резьбы па цапфе триангеля на станке 7;

- — сверление отверстий под шплинт в цапфе триангеля на вертикально-сверлильном станке 9;

- — навертывание гаек и шплинтование на стенде 10.

Рис. 139. Автоматическая установка для наплавки деталей в среде углекислого газа

Зачистку наплавленных отверстий распорок триангеля производят угловой пневматической машинкой. Испытывают триангели на специальном стенде.

Сборочный стенд оборудован электрогайковертом с шариковой муфтой, при помощи которой регулируют необходимую величину усилия затяжки гайки. Триангель, снятый со сборочного стенда пневматическим тельфером, укладывают па стеллаж, откуда отправляют на участок сборки тележек.

Трасса конвейера является пространственной, повороты в вертикальной плоскости осуществляются при помощи вертикальных перегибов, а в горизонтальной — при помощи поворотных звездочек. Загрузку и разгрузку подвесок деталями выполняют вручную, за исключением вала триангеля, который навешивают и снимают при помощи специального полуавтоматического захвата.

Основные параметры механизированных линий с подвесными конвейерами рассчитывают в следующем порядке.

Шаг подвесок определяют по формуле

![]()

где Zmax — наибольшая длина изделия в направлении движения конвейеров, м. При наклонном положении конвейеров шаг подвесок определяют по формуле ![]() где аmax — максимальный угол подъема на вертикальном перегибе конвейера.

где аmax — максимальный угол подъема на вертикальном перегибе конвейера.

Скорость движения конвейера определяют по формуле

![]()

где П — производительность станка или агрегата, включенного в линию, шт/ч, Z — количество изделий на одной подвеске.

Массу 1 пог. м холостой ветви определяют по формуле

![]()

где gп — масса подвески, кг;

gт — масса тележки, кг;

lш — шаг подвесок, м;

tт — шаг тележек, м;

gц — масса 1 пог. м тяговой цепи.

Массу 1 пог. м загруженной ветви определяют по формуле

![]()

где Z — количество изделий на одной подвеске;

gг — масса груза (одного изделия), кг.

Мощность электродвигателя определяют по формуле

![]()

где η — к. п. д. передаточного механизма, равный 0,7;

vк — скорость конвейера, м/мин.

где Lк — длина конвейера.

При проектировании толкающего конвейера последний делят на участки при длине каждого участка lк=100-150 м. Все участки фиксируют на пульте управления. Количество участков находят - пуч = Lк/l уч .

При большой протяженности конвейера предусматривается несколько приводных станций, расстояние между которыми должно быть

lпс = 300-400 м.

Количество приводных станций

ппр.с = Lк/l пс .

Расстояние между подвесками принимают lпод = 1500-2000 мм. Количество подвесок будет ппод = lпод. Масса подвесок зависит от массы груза. Массу подвесок люлечного типа принимают gлп = 0,6gг, где gг — масса груза. Массу крючковых подвесок принимают gкп=0,lgг. Массу полочных подвесок принимают gпп = l,5gг. Масса груза на всех подвесках должна быть одинаковой. Массу груза одной подвески принимают равной gп=150-250 кг. Скорость конвейера практически принимают в пределах νпк=0,1-1,15 м/с.

Автоматическая линия механической и термической обработки валиков рычажной передачи тормозов.

В вагоноремонтном производстве расходуется большое количество различных валиков для рычажной передачи тормозов грузовых и пассажирских вагонов. Валики изготовляют из стали марки Ст5 и подвергают механической обработке на центровальном, сверлильном, многорезцовом токарном станках с последующей термической обработкой. Эффективным средством повышения производительности станков является внедрение автоматической линии обработки валиков.

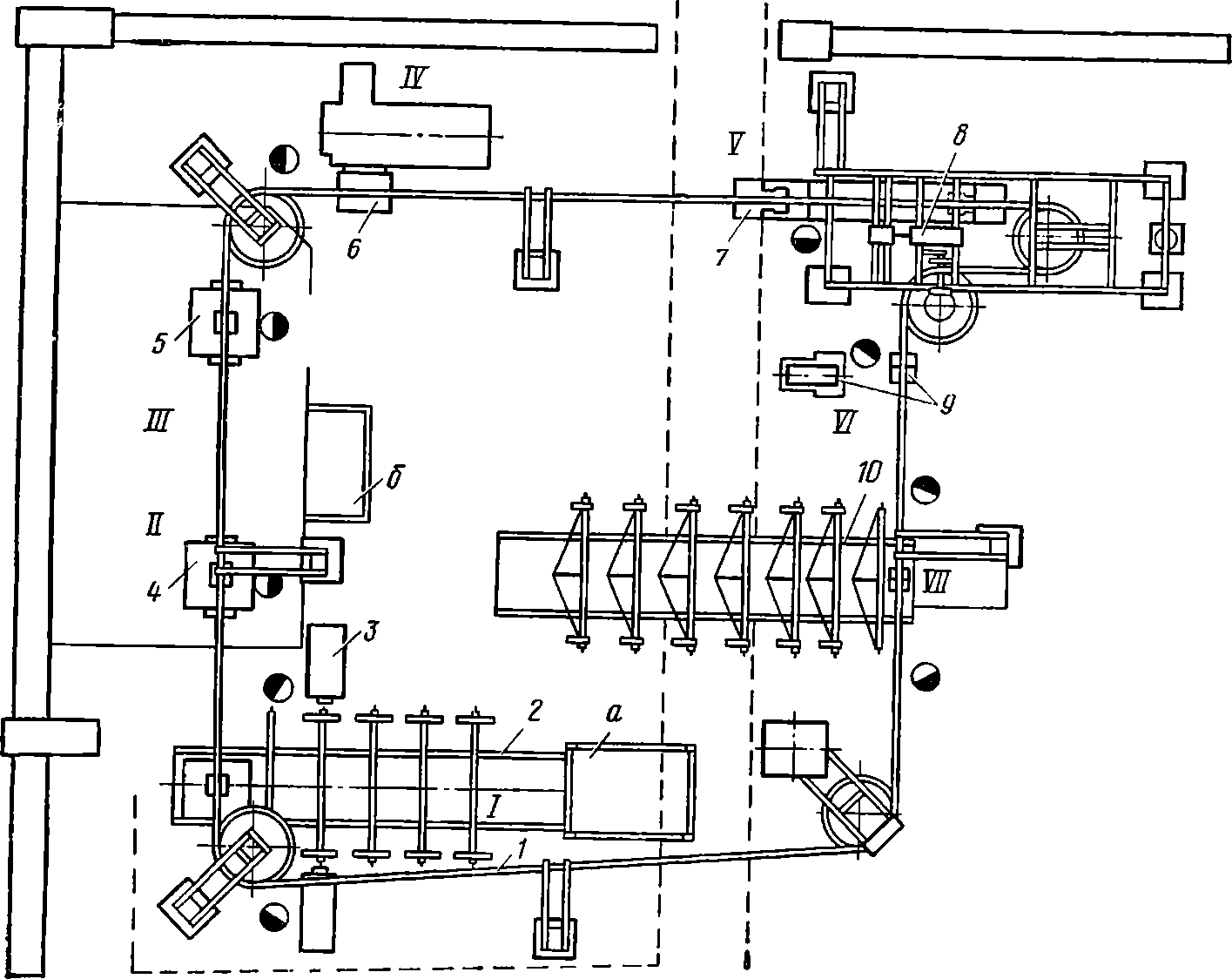

Линия (рис. 140) состоит из центрально-фрезерного станка 1, многорезцового токарного полуавтомата 5, сверлильного 4, закалочного автомата 5, межоперационного шагового накопителя—транспортера 2, пневмомеханической «руки» 6 и пульта управления 7. Проектная производительность линии 220 000 деталей в год, продолжительность цикла обработки 50 с. Линию обслуживает оператор-наладчик и электрик- термист. Станки могут работать независимо один от другого на автоматическом, полуавтоматическом и наладочном режимах. На полном автоматическом цикле линия может работать, когда в работу включены все четыре станка или любое количество станков, входящих в линию.

Автоматической линией управляют и регулируют с центрального пульта 7. Кроме того, станками можно управлять с индивидуальных пультов, имеющихся на каждом станке. Аварийная остановка линии возможна с любого из индивидуальных пультов.

![]()

![]()

![]()

![]()

![]()

Рис. 140. Общий вид автоматической линии для обработки валиков тормозной передачи

Рис. 141. Станок-автомат для фрезеровки и зацентровки валика:

1, 2 — станина; 3 — электромеханическая головка; 4 — шпиндельная коробка; 5 — силовая головка; 6 — центровальная головка; 7 — шаговый загрузочный транспортер; 8 — пневмогидравлический преобразователь; 9 — механическая «рука»

Цикл работы линии отсчитывается автоматически счетчиком электроимпульсов после прохождения последней операций обработки валика. На рис. 141 показан общий вид фрезерно-центровального станка-автомата, вмонтированного в автоматическую линию. Он предназначен для торцевания и центрования конуса валика. Станок спроектирован и собран на основе агрегатных силовых электромеханических головок конструкции СКБ-8. Для выполнения операций фрезерования использована силовая головка ПУМ-2243, а для центрования УМ-2223.

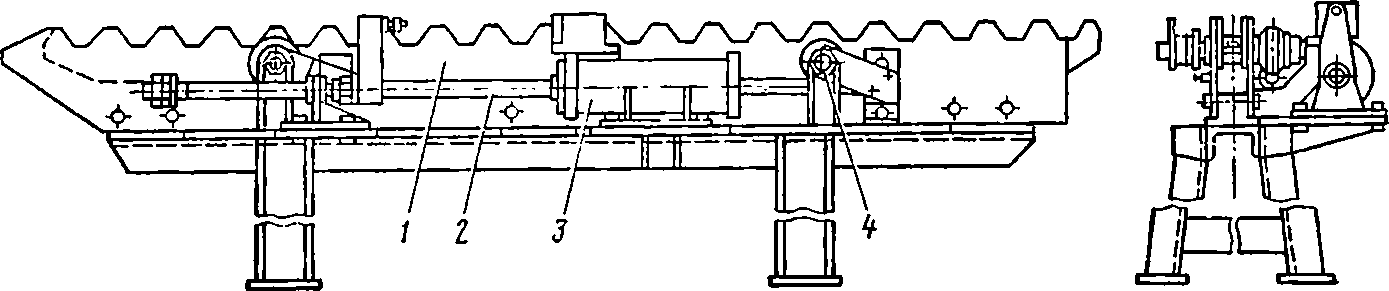

На рис. 142 показан общий вид транспортера-накопителя, соединяющего отдельные участки и станки автоматической линии. Он не только транспортирует обрабатываемые детали с позиции на позицию, но и создает межоперационный задел. Получив команду от системы автоматического управления, поршень 2 пневмогидравлического привода 3 вращает коленчатый вал 4, связанный с подвижной гребенкой 1. Последняя, совершая возвратно-поступательное движение, во время первой половины оборота коленчатого вала, поднимаясь, снимает обрабатываемые валики с неподвижных гребенок и, перемещаясь, укладывает их на следующую позицию неподвижной гребенки. Каждый вырез гребенки захватывает одну заготовку. При дальнейшем повороте коленчатого вала гребенка опускается и возвращается в исходное положение.

Для равномерной подачи транспортером обрабатываемых деталей к станкам автоматической линии необходимо, чтобы:

Пст=(1,1+1,25) Птн,

где Пст — производительность станка;

Птн — производительность транспортера-накопителя.

Производительность транспортера-накопителя

Птн = Znqη,

где Z — число захватных органов, участвующих в одном цикле работы; n — число двойных ходов рабочего органа;

q — число одновременно захватываемых деталей;

η — коэффициент, характеризующий вероятность захвата заготовок.

Рис. 142. Транспортер-накопитель

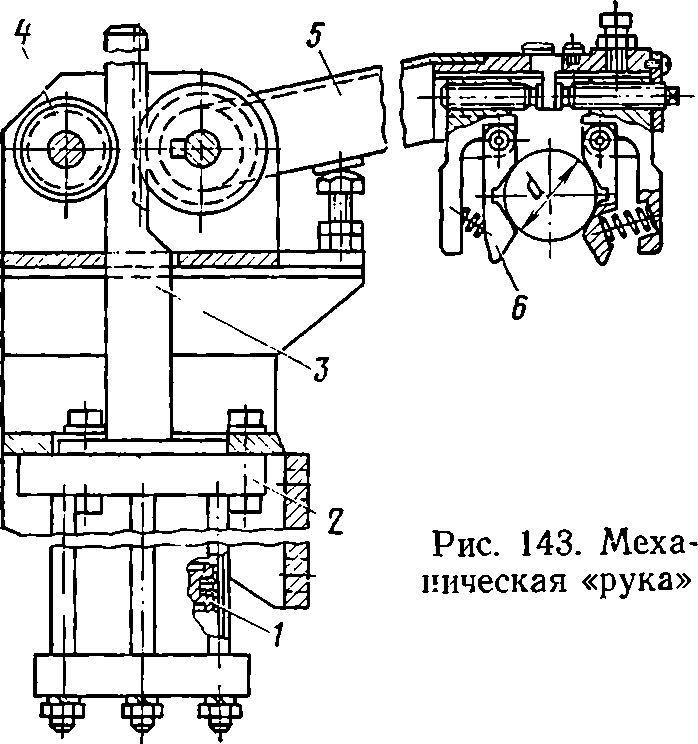

При загрузке и разгрузке станков автоматической линии применены специальные загрузочные устройства, получившие название механической «руки». На рис. 143 показаны конструкция и основные части этого устройства, предназначенного для передачи обрабатываемых деталей с металлорежущих станков на шаговые транспортеры-накопители и обратно. Приводами для работы служат механические, пневматические или гидравлические механизмы. Работает пневмомеханическая «рука» следующим образом. В полость цилиндра 2 подается сжатый воздух. Шток- рейка 5, связанная с поршнем 1, перемещаясь вниз, приводит в движение рычаг 5 с клещевым захватом 6. Рычаг, описывая дугу, одновременно опускается на призму приспособления станка и берет обрабатываемую деталь. В этот момент происходит переключение подачи сжатого воздуха и он поступает в нижнюю полость цилиндра.

В результате рычаг с захватом поднимается и перемещает деталь в назначенное место, а затем возвращается в исходное положение. При движении рычага в исходное положение деталь наталкивается на направляющие съемники промежуточного склиза и вынимается из клещевого захвата, который опускается ниже. Снятая деталь по склизу скатывается в приемник шагового транспортера. При этом кулачок дает команду включения шагового транспортера.

Расчет механической «руки» с приводом от ползуна или вала заключается в том, чтобы обеспечить усилие захвата, необходимое для надежного удержания заготовки. Подъемную силу рассчитывают по формуле