Для механизации и автоматизации ремонта деталей автосцепного устройства применяют комплексно-механизированные линии и отдельные установки, обеспечивающие наплавку и обработку деталей автосцепки, а также сборку и проверку.

Комплексно-механизированная линия ремонта автосцепок.

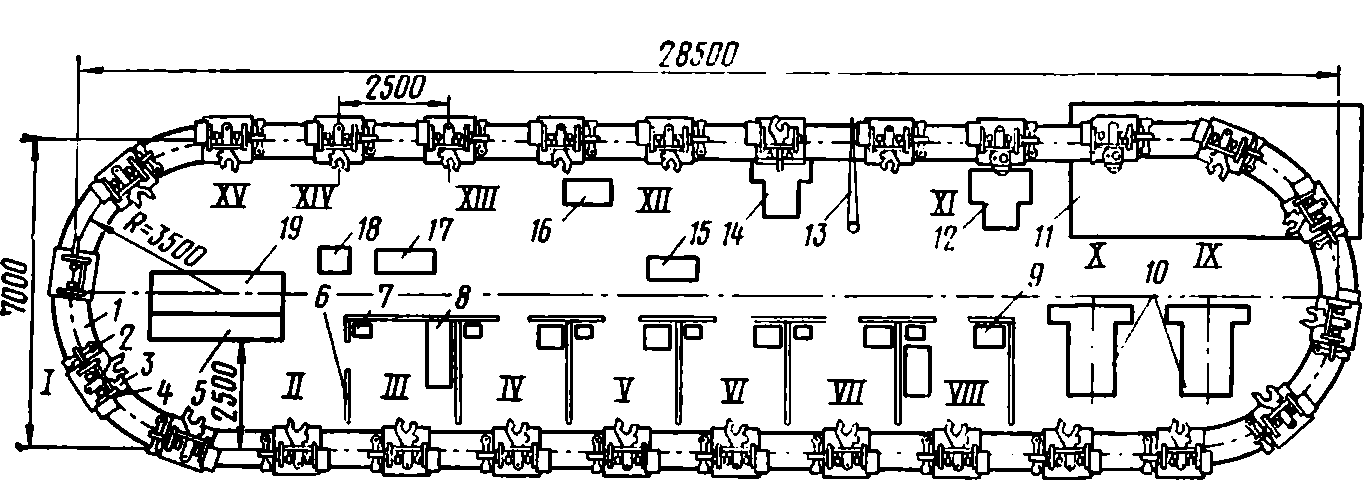

Характерной особенностью этой линии (рис. 132) является применение напольного горизонтально-замкнутого конвейера пульсирующего действия с манипуляторами для одновременного крепления на них корпусов автосцепки и тяговых хомутов. На этой линии выполняют следующие операции: дефектовку корпусов автосцепки, разделку трещин и засверловку отверстий, заварку трещин в корпусе и правку полочки для предохранителя от саморасцепа, электронаплавку изношенных деталей механизма сцепления автосцепки, тяговых и ударных поверхностей малого и большого зубьев, изношенных поверхностей под клин в хвостовике корпуса и в хомуте, заварку трещин и наплавку поверхности в хомуте, механическую обработку поверхностей после наплавки, обработку отверстий под клин и для валика подъемника. Кроме того, проверяют шаблоном размеры частей автосцепки и производят сборку ее механизма. Все операции распределены по позициям линии и выполняются в установленный период времени.

Конвейер линии представляет собой горизонтально-замкнутый рельсовый путь, укрепленный на швеллерах, уложенных на бетонное основание. Головки рельсов выступают над уровнем пола цеха на 20— 25 мм при высоте рельса 90 мм. На рельсовом пути смонтированы и соединены между собой в одну замкнутую цепь 26 тяговых тележек, на которых находятся манипуляторы для крепления корпусов автосцепки и хомутов поглощающего аппарата.

Каждая тележка представляет собой сварную съемную раму, изготовленную из швеллеров № 8 и покрытую сверху стальным листом. Рама устанавливается на две четырехроликовые опорные тележки. Для свободного поворачивания опорных тележек относительно рамы при вписывании в кривые предусмотрены пятники и подпятники на шариковой опоре. Рама и опорные тележки соединены шкворнями.

Рис. 132. Технологическая схема механизированной линии ремонта автосцепки: 1 — рельсовый путь конвейера; 2 — манипулятор для хомута; 3 — тележка; 4 — манипулятор автосцепки; 5 — стол для шаблонов; 6 —сварочные кабины; 7 — инструментальный шкаф; 8 — стол для наплавки деталей; 9 — электросварочная машина; 10 — поперечно-строгальный станок; 11 — приводная станция; 12 — горизонтально-фрезерный станок; 13 — консольный кран; 14 — вертикально-фрезерный станок; 15 — пульт управления; 16 — станок для обработки шипа автосцепки; 17 — стол для зачистки деталей; 18 — заточный станок; 19 — стол для проверки деталей

Рис. 133. Стенд-манипулятор

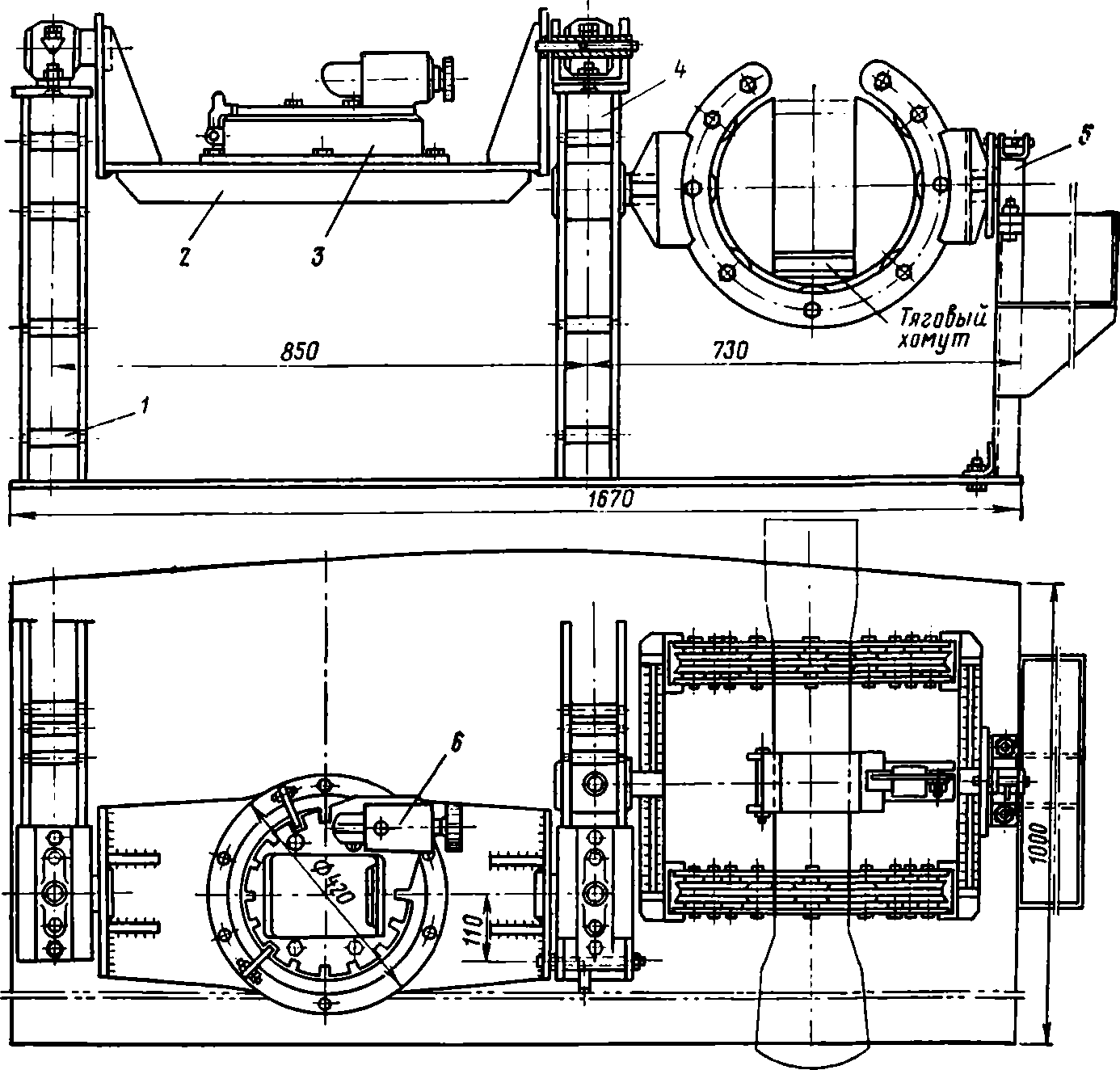

Тележки связаны шарнирными (в горизонтальной плоскости) тягами, регулируемыми по длине специальными гайками, имеющими правую и левую нарезку. К верхнему листу тележки прочно прикреплен стенд-манипулятор (рис. 133) для автосцепки и тягового хомута. Стенд представляет собой сварную конструкцию, состоящую из трех стоек: двух изогнутых 1 и 4 и одной прямой 5. На стойках 1 и 4 установлена люлька 2 с поворотным гнездом 3. Гнездо состоит из двух обойм с расположенными между ними роликами. В это гнездо укладывают корпус автосцепки и закрепляют специальным механизмом 6.

На стойках 4 и 5 размещено гнездо для тягового хомута. Хомут устанавливают в проем обоймы манипулятора при помощи кран-балки; 26 соединенных между собой тележек с укрепленными на них манипуляторами перемещаются по замкнутому рельсовому пути при помощи двусторонней приводной станции. Шаг конвейера, т. е. расстояние между осями двух соседних позиций, равен 2500 мм; на эту величину передвигается каждая из 26 тележек во время очередного перемещения конвейера.

Приводная станция состоит из электродвигателя и редуктора. Привод от редуктора передается тяговым цепям с укрепленными на них на равном расстоянии друг от друга тремя толкающими кулачками. Тяговые цепи с приводными звездочками находятся под линией конвейера в специальных нишах, расположенных на прямых участках пути в шахматном порядке.

Для передачи поступательного движения тележкам с манипуляторами на раме укреплены специальные кронштейны, в отверстия которых вставлены валики, упирающиеся в толкающие кулачки. Из трех толкающих кулачков с каждой стороны привода два находятся в постоянном зацеплении с двумя тележками. В процессе движения один кулачок благодаря специальному устройству выходит из зацепления, а вместо него входит в зацепление следующий. При таком условии гарантируется нормальная работа конвейера, так как в этом случае каждая из двух сторон привода обеспечивает тягу относящейся к ней половины конвейера.

Управление конвейером автоматическое при помощи командоаппарата. Перед включением привода сначала дается звуковой сигнал и зажигается световое табло. В целях обеспечения безопасности работы па конвейере па каждой из 12 рабочих позиций смонтированы и включены в общую электрическую цепь выключатели. Если рабочий занят на конвейере, последний не может быть включен с пульта управления ни вручную, ни командоаппаратом. После выполнения работы рабочие каждой позиции обязаны включать выключатель и только после включения всех выключателей замыкается электрическая цепь и срабатывает командоаппарат.

Позиции комплексно-механизированной линии оснащены специальным оборудованием и приспособлениями, обеспечивающими механизацию операций, выполняемых на этих позициях.

У места, предусмотренного для разделки трещин и засверловки отверстий (позиция II на рис. 132), имеются сверлильная машинка и пневматическое зубило. В местах производства газовых и электросварочных работ расположены специальные кабины, оборудованные вентиляцией и необходимыми устройствами. Для удобства наплавки деталей механизма автосцепки сварщику предоставлен комплект небольших настольных манипуляторов для крепления и поворота деталей в нужное положение. В кабине, предназначенной для наплавки изношенных поверхностей хвостовика автосцепки, имеется монорельс с захватом для подвешивания корпуса автосцепки.

Чтобы сварщики не ослепляли друг друга во время работы светом дуги, проемы между кабинами задрапированы брезентовыми шторами, не препятствующими свободному проходу тележек при их передвижке.

При механической обработке деталей автосцепки (позиции X—XI) используют поперечно-строгальные, а также горизонтально- и вертикально-фрезерные станки, оборудованные пневматическими устройствами для зажима корпуса и деталей механизма автосцепки па столах. Опускание и подъем стола станков механизированы. Для перестановки корпусов автосцепки с конвейера па станки имеются электрические тельферы грузоподъемностью 0,5 т. У горизонтально-фрезерного станка установлен консольный кран, приспособленный для выполнения необходимых операций. С крана снят пневматический подъемник, вместо которого установлен электрический тельфер грузоподъемностью 0,5 тс, что позволило свободно осуществлять подъемные операции при установке корпуса автосцепки и хомута в манипуляторы.

Для обработки шипа замкодержателя имеется типовое оборудование со специальным приспособлением. Зачистные работы производят в кабине, оборудованной переносным и стационарным наждачными точилами и вытяжными вентиляционными установками.

Сборочная позиция оборудована стеллажом для готовых деталей механизма и верстаком с тисками. Здесь же имеются шаблоны для проверки правильности сборки автосцепки и набор клейм для клеймения готового узла.

Установка для автоматической наплавки изношенных ударных и тяговых поверхностей автосцепок под слоем флюса.

Все вспомогательные операции (закрепление на стенде и снятие ремонтируемых автосцепок) выполняют вручную. На установке (рис. 134) использован многоэлектродный способ наплавки поверхностей восстанавливаемых автосцепок, разработанный ЦНИИ МПС. Наплавку осуществляют шестью электродами, подаваемыми одновременно в зону дуги и подключенными к одному источнику питания. Тяговые поверхности большого и малого зубьев наплавляют за один проход, а ударные малого зуба — за два прохода.

Установка МИА-1 (рис. 134, а) состоит из четырехместного кантователя 5, сварочной головки с гирляндой проводов 4, тележки 12 для перемещения головки вдоль фронта работы, флюсоудерживателей и флюсоотсасывающего аппарата 7 с наконечником 8, электрооборудования и источника сварочного тока.

Кантователь 5, предназначенный для установки и закрепления в нем корпусов автосцепок 3 в положениях, удобных для наплавки тяговых и ударных поверхностей большого и малого зубьев, состоит из продольной балки, на которой размещены четыре обоймы 13 с зажимами 9.

С помощью электродвигателя 1 и червячного редуктора 2 кантователь может поворачиваться на 360° со скоростью 0,8 об/мин, кроме того, корпус автосцепки 3 вместе с обоймой 13 может вращаться па 360° вокруг вертикальной оси. Со стороны задней стойки через специальные пружинящие контакты 6 к кантователю подведен сварочный ток.

Рис. 134. Установка для автоматической наплавки автосцепки

Сварочная головка 16 предназначена для подачи шести электродных проволок диаметром 2 или 3 мм, флюса к месту наплавки из бункера 17 и обеспечения заданной скорости движения вдоль наплавляемых поверхностей. Сварочная головка с редуктором установлена на каретку 19, которая может перемещаться со скоростью от 6,5 до 45 м/ч, регулируемой плавным изменением частоты вращения электродвигателя при помощи потенциометра, установленного на пульте управления 20.

Рис. 135. Участок механизированной окраски автосцепок

Электродная проволока из шести кассет 15 полный подъемник, затем их укладывают на электрифицированный транспортер и направляют на площадку приемки. В окрасочной камере могут окрашиваться автосцепки, тяговые хомуты и корпуса поглощающих аппаратов автосцепок.