§ 2. Механизированные и полуавтоматические устройства для контроля при ремонте подвижного состава

Автоматизация измерения колесных пар.

Колесная пара является одной из ответственнейших частей локомотива и вагона. От ее состояния зависит надежность работы подвижного состава и безопасность движения поездов. Объективность оценки измеряемых параметров колесных пар и их элементов может обеспечить только автоматизация измерения.

Стационарная автоматическая установка для измерения колесных пар предназначена для измерения диаметров кругов катания колес, проката, ширины ободьев, расстояния между внутренними гранями ободьев, толщины гребней, диаметров подступичных частей оси, диаметров шеек и буртиков, длины шеек и ширины буртиков. В установке осуществляется также автоматическая запись всех проверяемых размеров на бумажном бланке.

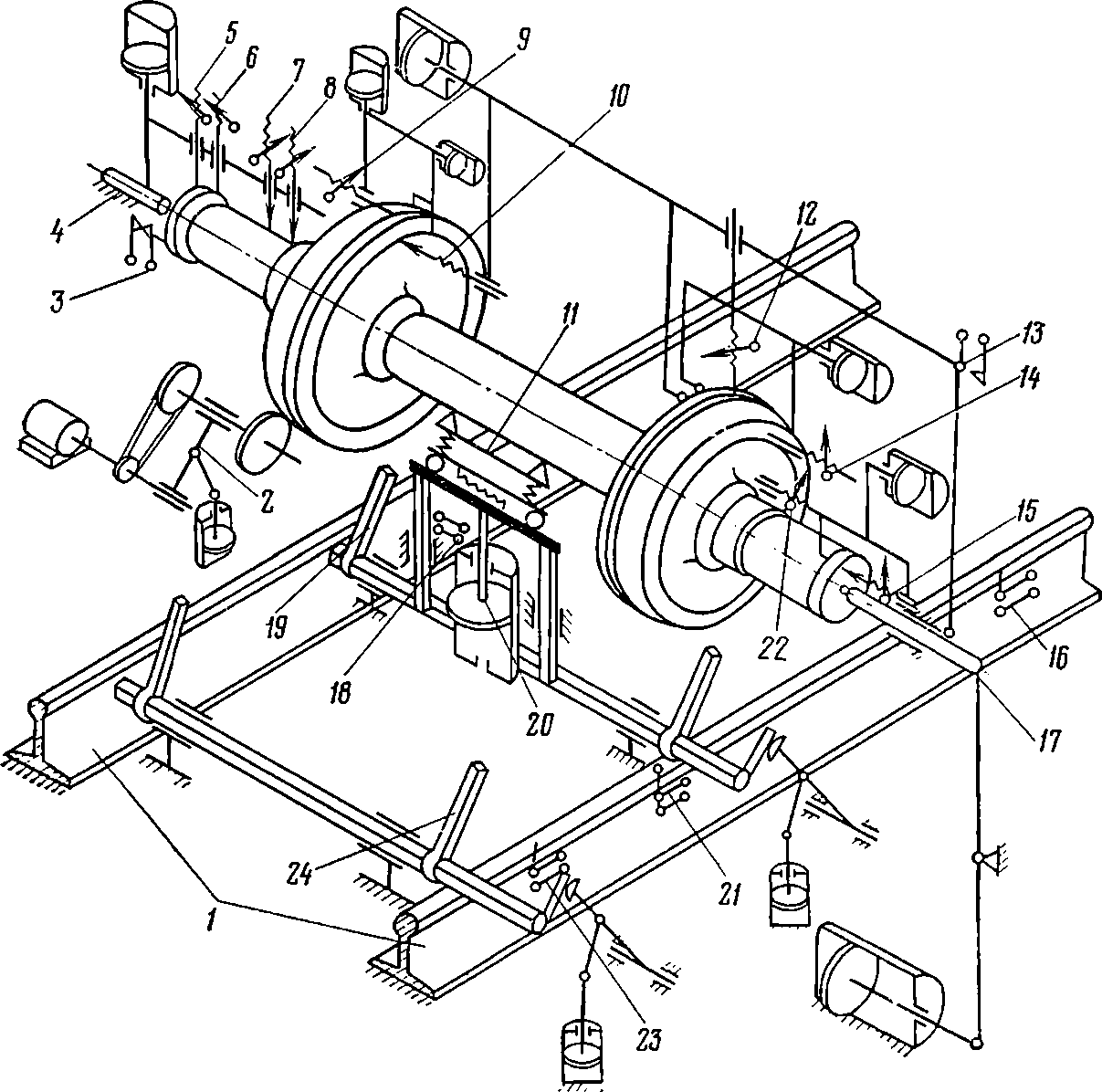

Совершенным устройством автоматического контроля колесных пар является установка (рис. 164), разработанная ЛИИЖТом. Работа измерительного устройства происходит следующим образом. Колесная пара по наклонным рельсам 1 под действием собственного веса закатывается в установку. На своем пути она замыкает концевой выключатель 23, при этом срабатывает соответствующий электромагнит воздухораспределителя. Последний и впускает воздух в рабочие цилиндры механизмов остановки 19 и отсечки 24. В результате поднимаются упоры, останавливающие колесную пару над подъемником, и упоры отсечки, не пропускающие колесную пару, идущую следом за измеряемой.

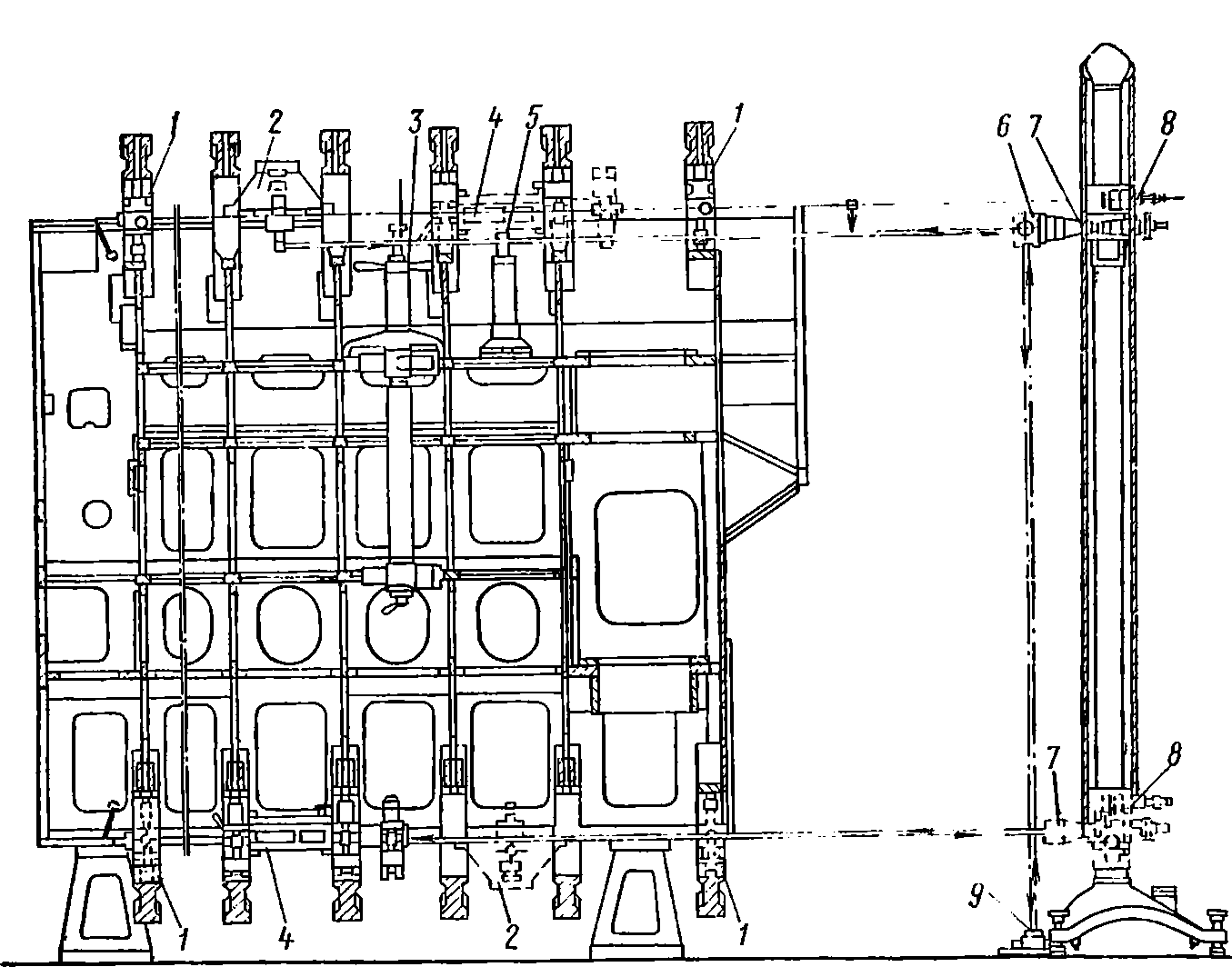

Рис. 164. Схема стационарной автоматической установки измерения колесных пар

У механизма остановки колесная пара замыкает концевой выключатель 21, подающий команду подъемнику 20 для подъема ее до уровня центра. В конце своего хода подъемник замыкает очередной концевой выключатель 18, который дает команду подвижному центру 17. Последний, перемещаясь справа налево, передвигает колесную пару на салазках 11 к неподвижному центру 4 и закрепляет ее. При этом колесная пара торцом оси замыкает концевой выключатель 3, который дает команду пневматическим приводам на перемещение базовых упоров до соприкосновения с базовыми поверхностями колесной пары. Эти упоры замыкают соответствующие концевые выключатели (например, 13), дающие команду для перемещения датчиков (измерительных головок) 5, 6, 7, 8, 9, 10, 12, 14, 15, 22. Когда все измерительные головки пройдут строго определенное расстояние, они замкнут свои концевые выключатели, дающие сигнал для возвращения в исходное положение. После этого все указанные механизмы срабатывают в обратном порядке.

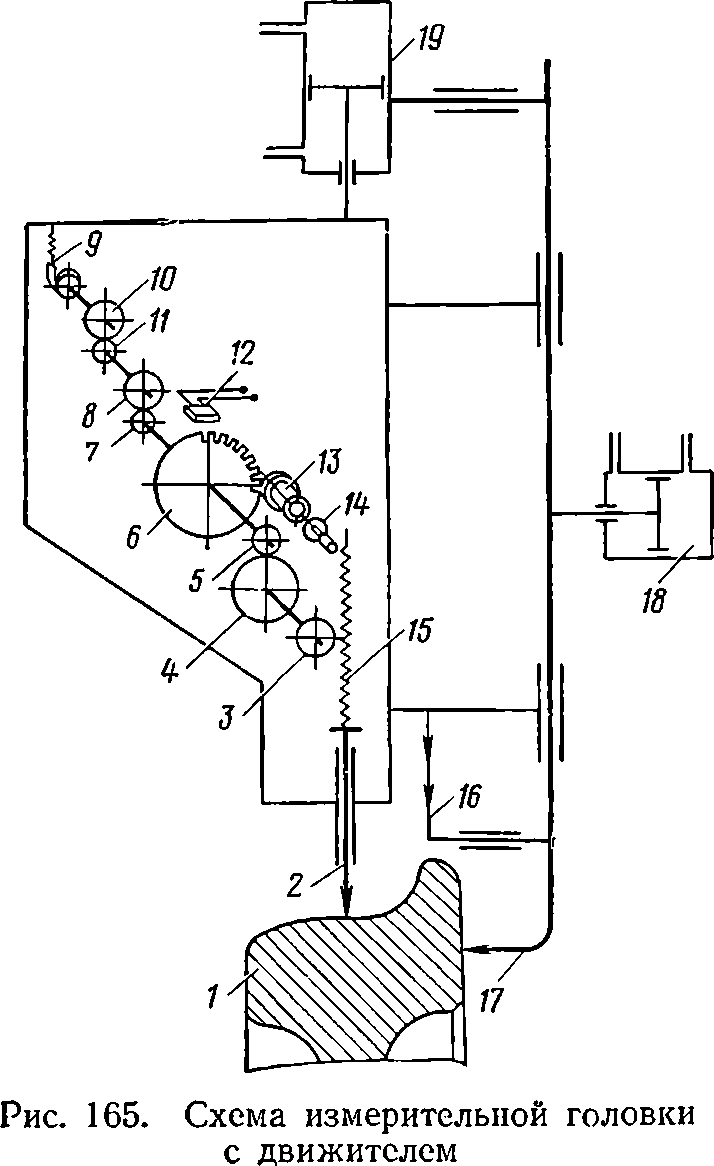

Датчики, применяемые в этом устройстве, предназначены для преобразования линейного перемещения измерительного стержня при измерительном движении в электрические импульсы. Принцип работы датчика с движителем и базового упора показан па рис. 165.

До введения в контакт измерительного стержня 2 с измеряемой поверхностью 1 пневматический цилиндр 18 прижимает базовый упор 17 к базовой поверхности и ставит датчик в позицию измерения. Затем специальный движитель 19 перемещает его в направлении измеряемого элемента. При измерении, т. е. при перемещении датчика по отношению к измеряемой поверхности, стержень 2 упирается в эту поверхность и останавливается, а так как головка продолжает перемещаться движителем до упора 16, то трубка 3 при помощи шестерен 4 и 5 и зубчатой рейки 15 на измерительном стержне заставляет вращаться диск 6. Диск на периферии имеет 100 прорезей, которые модулируют световой поток от источника света, проходящий перпендикулярно плоскости диска. Луч света от лампы 14 через линзу 13 фокусирует на прорези диска и через щель попадает на фотодиод 12.

Так как число оборотов диска связано с движением измерительного стержня, то и число импульсов света, поступающих на фотодиод, пропорционально перемещению стержня. Один оборот диска соответствует перемещению измерительного стержня на 10 мм, т. е. 1 импульс равен 0,01 мм.

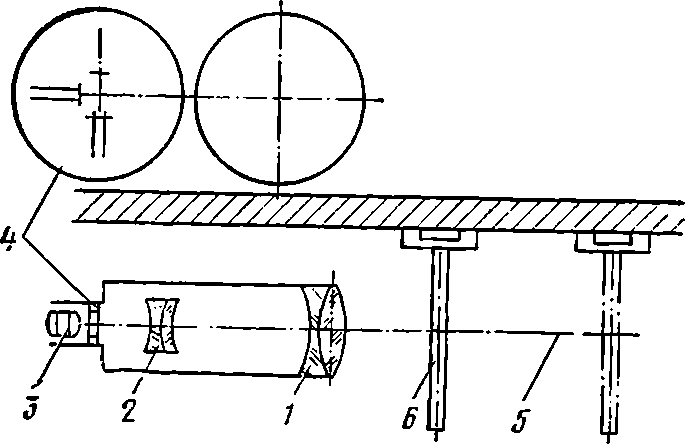

Рис. 166. Схема визирования

При помощи пружины 9 и шестерен 7, 8, 10, 11 происходит выбор люфтов в механизме и возвращение измерительного стержня в исходное положение является телескопическая система линз, в которую входят объектив 1, окуляр 3 и сетка 4. Между объективом и окуляром перемещается фокусирующая линза 2, служащая для получения резкого изображения штрихов масштабных линеек 6 или измерительных марок. По несовпадению штрихов сетки 4 с штрихами масштабных линеек или измерительных марок определяют неплоскостность проверяемой поверхности.

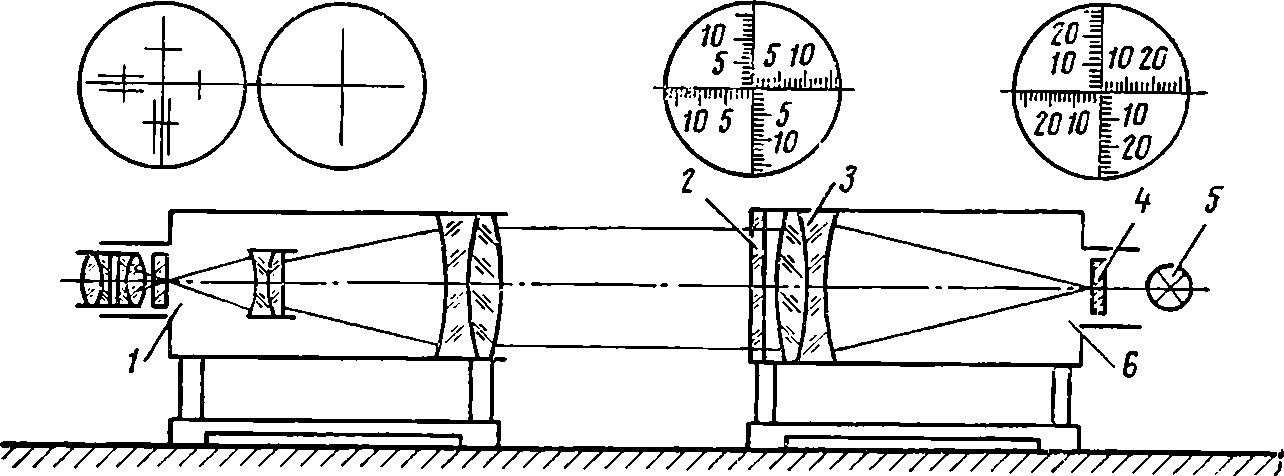

При методе коллимации (рис. 167) оптическую ось зрительной трубы/ совмещают с оптической осью вспомогательного прибора — коллиматора 6. Коллиматором называется оптическая система, дающая параллельный пучок лучей, в центре которого проектируется перекрестие. В основу коллиматора заложена телескопическая система линз, состоящая из объектива 3 и угловой сетки 4 с делениями в 1, или 0,3 мм на 1 м. Когда требуется получить одновременное измерение линейного и углового смещения оптической оси коллиматора относительно оптической оси зрительной трубы, перед объективом коллиматора устанавливают специальную измерительную марку 2 со шкалой делений в 0,5 мм, нанесенной на тонкой стеклянной пластинке. Центры перекрестий шкал сетки и марки совмещают с оптической осью коллиматора. Шкалы подсвечиваются лампой 5. Коллиматоры, изготовленные с использованием оптической системы серийного нивелира НТ, дают погрешность не более 4,5", или 0,023 мм на длине 1 м.

Рассмотрим в качестве примера измерение оптико-механическим методом блоков, рам и коленчатых валов дизелей.

Проверка блока цилиндров дизеля типа Д100 и рамы дизеля Д50. Для проверки блок устанавливают на две балки, смонтированные на плите (рис. 168), на другом конце этой плиты — колонна со спаренной оптической системой, состоящая из двух приборов: зрительной трубы 8 и автоколлиматора 7. Систему можно передвигать по колонне вверх и вниз, вдоль и поперек и поворачивать в вертикальной и горизонтальной плоскостях.

Рис. 167. Схема проверки методом коллимации

Рис. 168. Схема оптической проверки блока дизеля типа Д100

На плите у основания колонны установлено накладнее зеркало 9, отражающая плоскость которого должна быть перпендикулярна лучам света, выходящим из автоколлиматора через оптическую насадку 6 вниз под прямым углом. При измерении параллельности осей обоих коленчатых валов в первую и одиннадцатую постели закрепляют визирные марки 1. Перекрестия каждой марки двумя микровинтами с лимбами устанавливают на одинаковом расстоянии от их опор, что соответствует радиусу данной постели. Затем совмещают перекрестия зрительной трубы с перекрестием визирных марок 1 верхних опор блока, т. е. добиваются совпадения оптической оси трубы с осью постелей верхнего коленчатого вала. Найденное положение оптической системы отмечают через автоколлиматор по неподвижному зеркалу 9. Передвинув систему в нижнее положение, совмещают перекрестие зрительной трубы и нижних визирных марок 1 и берут отсчет по зеркалу 9. Разность двух отсчетов и является величиной непараллельности осей постелей верхнего и нижнего коленчатых валов, выраженной в секундах.

Перпендикулярность оси расточек под цилиндровые гильзы и вертикальную передачу к оси постелей верхнего коленчатого вала проверяют при помощи спаренной оптической системы и вертикального мостика 3. Обе отражающие плоскости зеркала, укрепленного на конце мостика, строго параллельны. Отвизированную ось постелей коленчатого вала принимают за базу и от нее измеряют величину отклонения оси цилиндра от прямого угла. Контролем положения вертикального мостика является взаиморасположение вертикальных ветвей отраженного и окулярного перекрестий в окуляре автоколлиматоров 7. Отсчеты величины неперпендикулярности проверяемого отверстия определяют по вертикальному лимбу автоколлиматора. Деление на этом лимбе соответствует углу между оптической осью автоколлиматора и отражающей поверхностью зеркала. Алгебраическая полусумма двух отсчетов одного и того же отверстия при двух положениях вертикального мостика через 180° и есть величина неперпендикулярности оси отверстия к оси постелей вала в секундах.

Параллельность привалочных плоскостей цилиндровых гильз или верхней привалочной плоскости блока к оси постелей коленчатого вала проверяют тем же путем. В первом случае применяют зеркальную марку 5, а во втором — зеркальный мостик 2.

Ступенчатость постелей коленчатого вала в вертикальной и горизонтальной плоскостях измеряют шаговым мостиком 4. Для измерения ступенчатости мостик устанавливают в первую наиболее близкую к автоколлиматору пару постелей вала, а автоколлиматор выставляют так, чтобы отраженное от зеркала перекрестие совпало с его окулярным перекрестием при нулевых положениях обоих лимбов окулярного микрометра автоколлиматора. При дальнейших установках мостика на каждую последующую пару постелей вала автоколлиматор остается неподвижным, а совмещение отраженного и окулярного перекрестий производят только лимбами окулярного микрометра, по делениям которых определяют угловую величину взаимного отклонения контролируемых величин. Мостик переставляют 11 раз. Полученные два ряда цифр (в секундах) пересчитывают в линейные величины. График, составленный по этим величинам, характеризует состояние постелей блока.

При проверке прямолинейности привалочной плоскости блока и параллельности ее с осью постелей коленчатого вала рамы дизеля Д50 оптическую ось зрительной трубы совмещают с центрами перекрестий визирных марок, установленных и закрепленных в постелях первой и седьмой коренных шеек коленчатого вала. Принцип и технология проверки те же, что и для блока дизеля типа Д100.

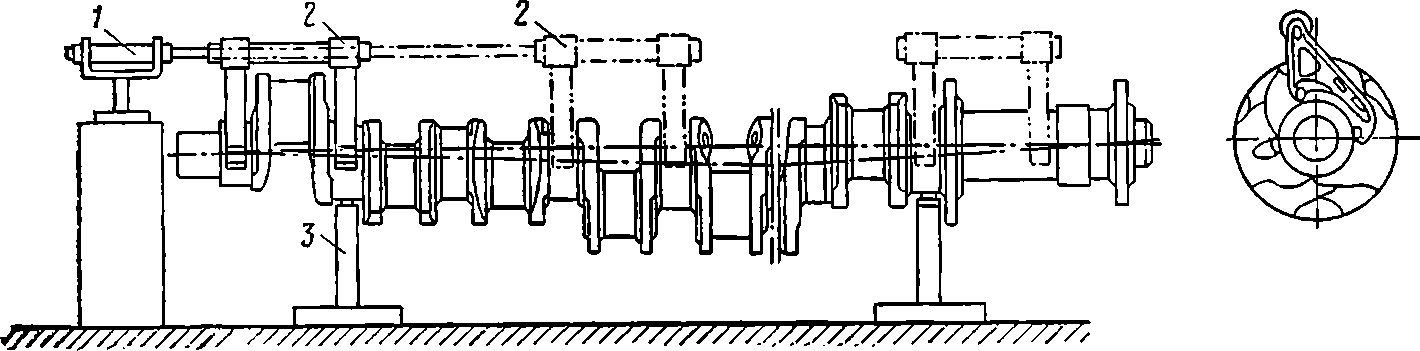

Проверка коленчатого вала. Несоосность коренных шеек проверяют методом автоколлимации при помощи зеркального мостика 2 (рис. 169), имеющего две базовые и две поддерживающие опоры. На торце мостика укреплено металлическое зеркало, отражающая поверхность которого перпендикулярна плоскости, проходящей через базовые валики. Соосность коренных шеек во избежание погрешности из-за гибкости вала измеряют по боковым образующим в двух положениях.

Рис. 169. Схема измерения соосности коренных шеек коленчатого вала дизеля типа Д100

Автоколлиматор 1 и коленчатый вал дизеля типа Д100, уложенный в кронштейны 3, смонтированы на плите, а зеркальный мостик устанавливают на первую близлежащую пару коренных шеек так, чтобы его зеркало было обращено к объективу автоколлиматора. Прижав боковые валики мостика к образующим коренных шеек, уточняют установку автоколлиматора, добиваясь совпадения отраженного от зеркала мостика перекрестия с перекрестием окулярного микрометра при установке его лимба на нулевой индекс. При дальнейших перестановках зеркального мостика автоколлиматор не сдвигают, а совпадения окулярного и отраженного перекрестия добиваются вращением лимба окулярного микрометра. После перестановки зеркального мостика на все шейки при первом положении коленчатый вал поворачивают на 90° (второе положение) и процесс измерения повторяют. Показания лимба, полученные при каждой установке зеркального мостика, пересчитывают в линейные величины, по которым строят графики, характеризующие кривизну коленчатого вала и ступенчатость его коренных шеек в двух плоскостях.

Измерения прецизионных пар. Наиболее широкое распространение в промышленности и на транспорте при замерах прецизионных деталей получили рычажно-механические и рычажно-оптические универсальные приборы. Отличительной чертой этих приборов являются надежность в работе, универсальность применения и высокая точность измерения, соответствующая высоким требованиям, предъявляемым к прецизионным деталям.

Принцип действия рычажно-механических приборов основан на использовании специального передаточного механизма, который преобразует незначительные перемещения измерительного стержня в увеличенные перемещения стрелки по шкале, удобные для отсчета. Так, наружные диаметры плунжера и иглы форсунки дизеля замеряют при помощи миниметров с ценой деления 0,001 мм; рычажных скоб (пассаметров) с ценой деления 0,002 мм или микрокаторов. Действие последних основано на использовании упругих свойств плоской скрученной пружины. Пружинные микрокаторы изготовляют с ценой деления 0,0005 и 0,001 мм.

Для измерения корсетности, бочкообразпости, гранености, конусности и овальности наружных диаметров иглы и плунжера применяют более точные рычажно-оптические приборы — оптиметры и оптикаторы.

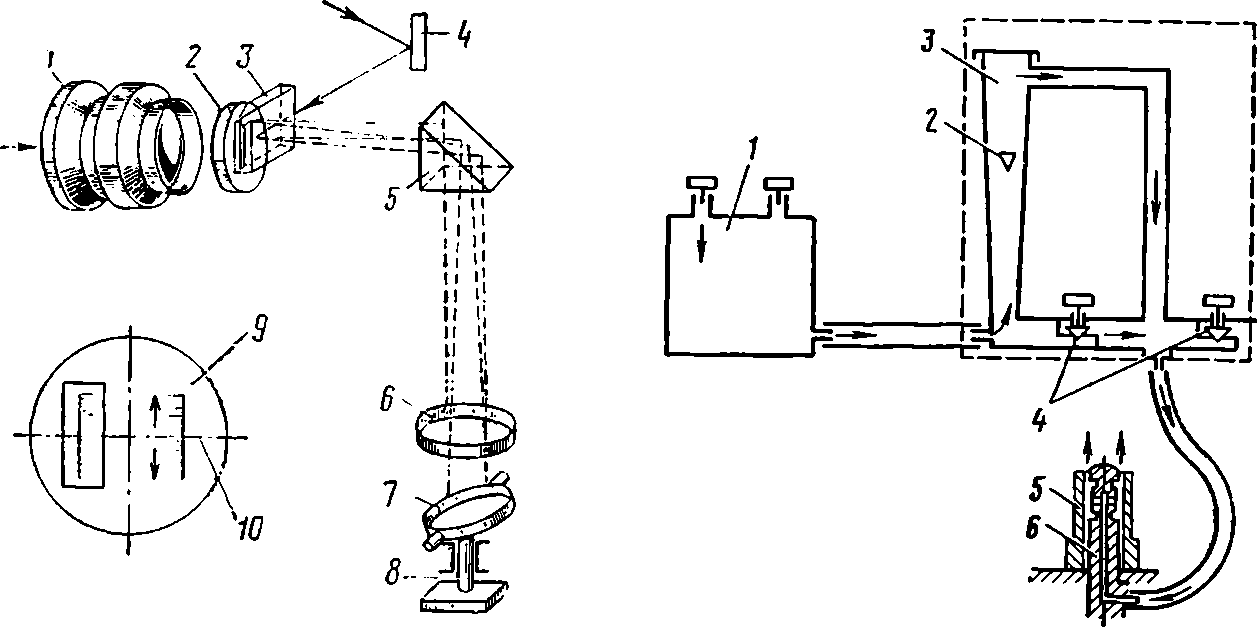

В основу действия оптиметра (рис. 170) положены законы отражения и преломления света.

Рис. 170. Схема оптиметра Рис. 171. Схема действия длинномера

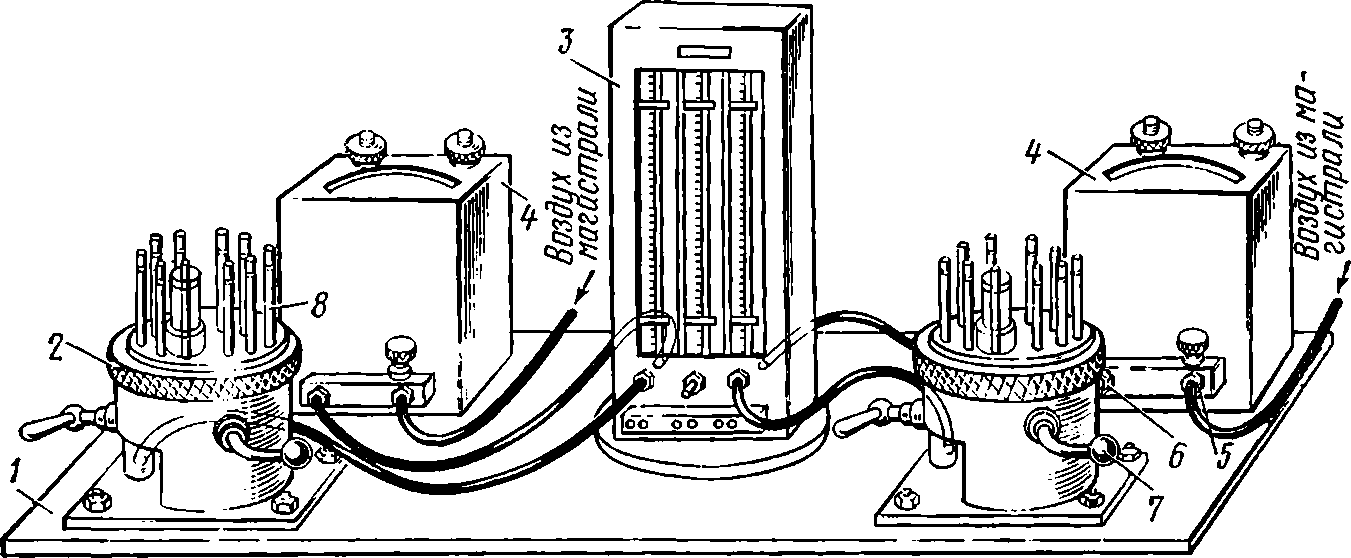

Рис. 172. Стенд измерения отверстий корпуса распылителя и гильзы плунжера при помощи пневматического длинномера

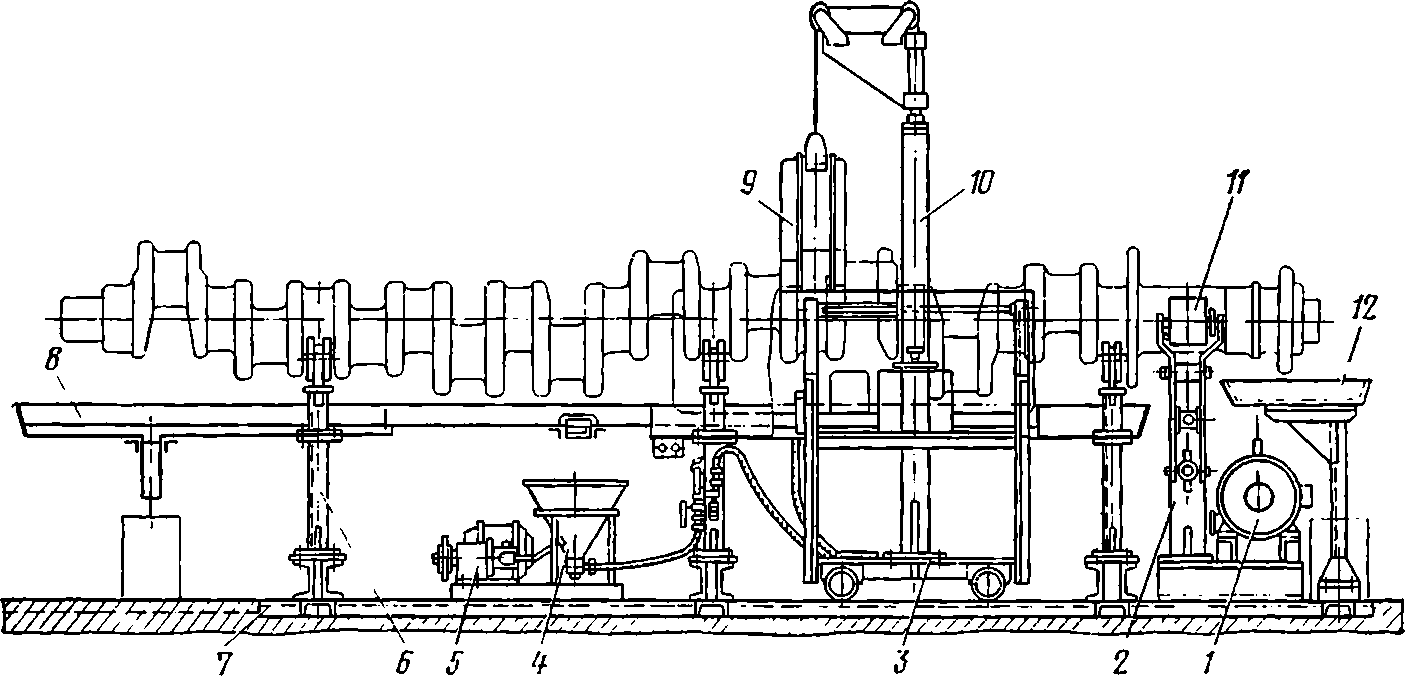

Рис. 173. Установка контроля коленчатых валов

Свет от постороннего источника, направленный шарнирно-закрепленным зеркалом 4 и отраженный гранью стеклянной пластинки 3, падает на оптическое стекло 2 со шкалой 9 и указателем 10 в виде стрелки. Отраженный от шкалы луч направляется через трехгранную призму 5 в объектив 6, а затем, отражаясь от зеркала 7, попадает в окуляр 1, где получается изображение шкалы и указателя. Так как зеркало 7 связано с измерительным штифтом 3, то незначительное перемещение последнего вызывает небольшой поворот зеркала 7, отчего происходит сдвиг изображения отраженной шкалы относительно неподвижного указателя. Это смещение, наблюдаемое в окуляр, и дает возможность производить отсчет.

Измерение угла конуса иглы производят горизонтальным компаратором 50-кратного увеличения. Биение отверстия корпуса распылителя и гильзы плунжера проверяют приспособлениями при помощи индикаторов, а диаметры этих отверстий измеряют пневматическим длинномером.

Действие длинномера основано на зависимости между размером отверстия (или зазора между калибром и отверстием проверяемой детали) и расходом воздуха, выходящего под давлением из отверстия (или зазора). Схема действия длинномера дана на рис. 171. В конусной трубке 3 помещен алюминиевый поплавок 2, поддерживаемый во взвешенном состоянии струей проходящего через трубку воздуха. При большом зазоре между калибром 6 и гильзой плунжера 5 увеличивается расход воздуха — поплавок поднимается и, наоборот, при меньшем зазоре поплавок опускается. Каждому зазору, т. е. каждому размеру гильзы, соответствует свой расход воздуха и свое положение поплавка в конусной трубке, что позволяет определить фактический размер отверстия гильзы плунжера или другой детали. Изменение положения поплавка и установку его в пределах шкалы регулируют давлением воздуха при помощи редуктора 1 и кранов 4.

Стенд, изображенный на рис. 172, позволяет вести замеры внутреннего диаметра гильзы плунжера или корпуса распылителя в интервале через каждые 0,02 мм, а также контролировать конусность, эллиптичность и бочкообразность. Пользуясь этими замерами, можно сортировать детали по внутреннему диаметру через 0,002 мм. Стенд, установленный на фундаменте 1, состоит из двух приборов 2 с десятью измерительными калибрами 8 в каждом, трехтрубного пневматического длинномера 3 типа ДП и воздухопровода. Слева и справа длинномера установлены редукторы давлений 4, соединенные соответственно со шкалами длинномера. Входные штуцера 5 редукторов давлений связаны с местной воздушной сетью. Выходные штуцера 6 редукторов давлений соединены с входными штуцерами длинномера при помощи резиновых трубок, а выходные штуцера длинномера — со штуцерами приборов 2. Разность размеров смежных измерительных калибров равна 0,02 мм.

Настройку длинномера осуществляют следующим образом. На измерительный калибр 8 надевают эталон гильзы нижнего предела. Поплавок при этом должен находиться в нижней половине конусной трубки. К установившемуся положению поплавка подводят указатель нижнего предела. Затем на измерительный калибр надевают эталон гильзы верхнего предела и к поплавку, установившемуся в верхнем положении, подводят указатель верхнего предела. При определении конусности отверстия гильзу или корпус распылителя поднимают диском приспособления при помощи крана 7 и замеряют в трех поясах (верхнем, среднем и нижнем). Овальность отверстия проверяют поворотом гильзы или корпуса на калибре. Стенд может быть использован для замера других аналогичных деталей, для чего необходимо заменить в приборах 2 калибры 8.

Контроль усталостных трещин. При дефектоскопии коленчатого вала дизеля или других крупногабаритных деталей контролер вынужден выполнять работу, связанную с поворотом вала и подъемом дефектоскопа, нанесение магнитной суспензии на проверяемую поверхность вала вручную. Указанные операции полностью механизированы на установке (рис. 173). Коленчатый вал укладывают краном для проверки на три обрезиненные роликовые опоры 6, прикрепленные к раме 7.

Вращение коленчатого вала в процессе выявления усталостных трещин осуществляется от электродвигателя 1 через червячный редуктор, цепную передачу и звездочки, смонтированные на одной оси с обрезиненными роликами 11. Ролики смонтированы на приводной стойке 2 и прижимаются к шейке вала пружинами.

Магнитный дефектоскоп 9 подвешен через блок к стойке 10, укрепленной на тележке 3, перемещающейся по рельсам вдоль всей установки, на которой установлены ультразвуковой дефектоскоп, регулятор напряжения и кнопочная станция.

Магнитная суспензия подается на проверяемую поверхность из бака 4 насосной установкой 5 (насос БНК-12) по шлангам к пистолету- лейке. К баку подведен воздух для перемешивания суспензии. Излишки магнитной суспензии собираются в лотках 8 и 12, прикрепленных к опорам и подставкам вдоль установки. После намагничивания и контроля каждую шейку размагничивают плавным снижением напряжения в дефектоскопе. Расположение кнопочной станции на передвигаемой тележке позволяет контролеру-дефектоскописту свободно управлять приборами.