Развитие контейнерной транспортной системы с применением в международном и внутреннем сообщениях крупнотоннажных контейнеров массой брутто 10, 20 и 30 т потребовало оснащения портов и железнодорожных станций подъемно-транспортным оборудованием, предназначенным для перегрузки этих контейнеров с одного вида транспорта на другой. На отечественном транспорте используются машины, поставляемые фирмами Японии, ФРГ, Финляндии, Англии, а также заводами СССР.

Основными частями козлового контейнерного крана (ГОСТ 19484—74 Краны контейнерные. Типы, основные параметры и размеры) являются грузовая тележка, мост с опорами и захватное устройство. Если конструкция моста принципиально не отличается от обычной, то тележка крана и автоматический захват представляют собой новые конструкции.

Пример условного обозначения перегружателя контейнерного причального грузоподъемностью 32 т, пролетом 16,8 м, высотой подъема 20 м, спуском 12,5 м, консолью к воде 36 м и берегу 10 м:

Кран козловой контейнерный 32-16,8-20-12,5-36 + 10 ГОСТ 19484—74. Техническая характеристика двухконсольных козловых кранов для погрузки крупнотоннажных контейнеров в морские и речные суда и выгрузки из них финских, японских фирм и Ленинградского завода подъемно-транспортного оборудования им. Кирова. эксплуатирующихся в Ленинградском и Находкинском портах. и крановых перегружателей для речных портов, разработанных ВНИИПТмаш, приведена п табл. 2.10.

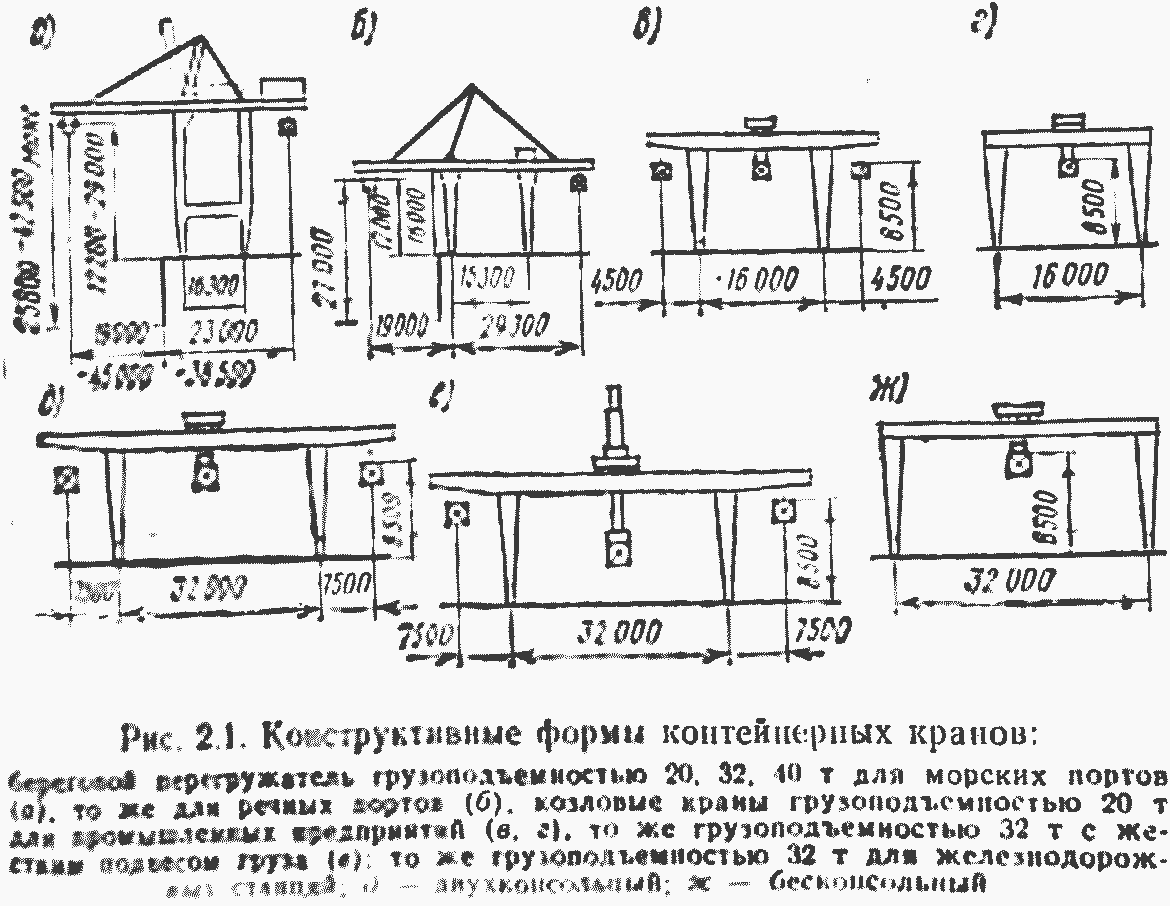

ВНИИПТмаш разработал конструкции кранов для перегрузки крупнотоннажных контейнеров в портах, на грузовых дворах железных дорог и предприятиях промышленности (рис. 2.1).

Техническая характеристика крановых перегружателей ВНИИПТмаш для морских портов приведена в табл. 2.11.

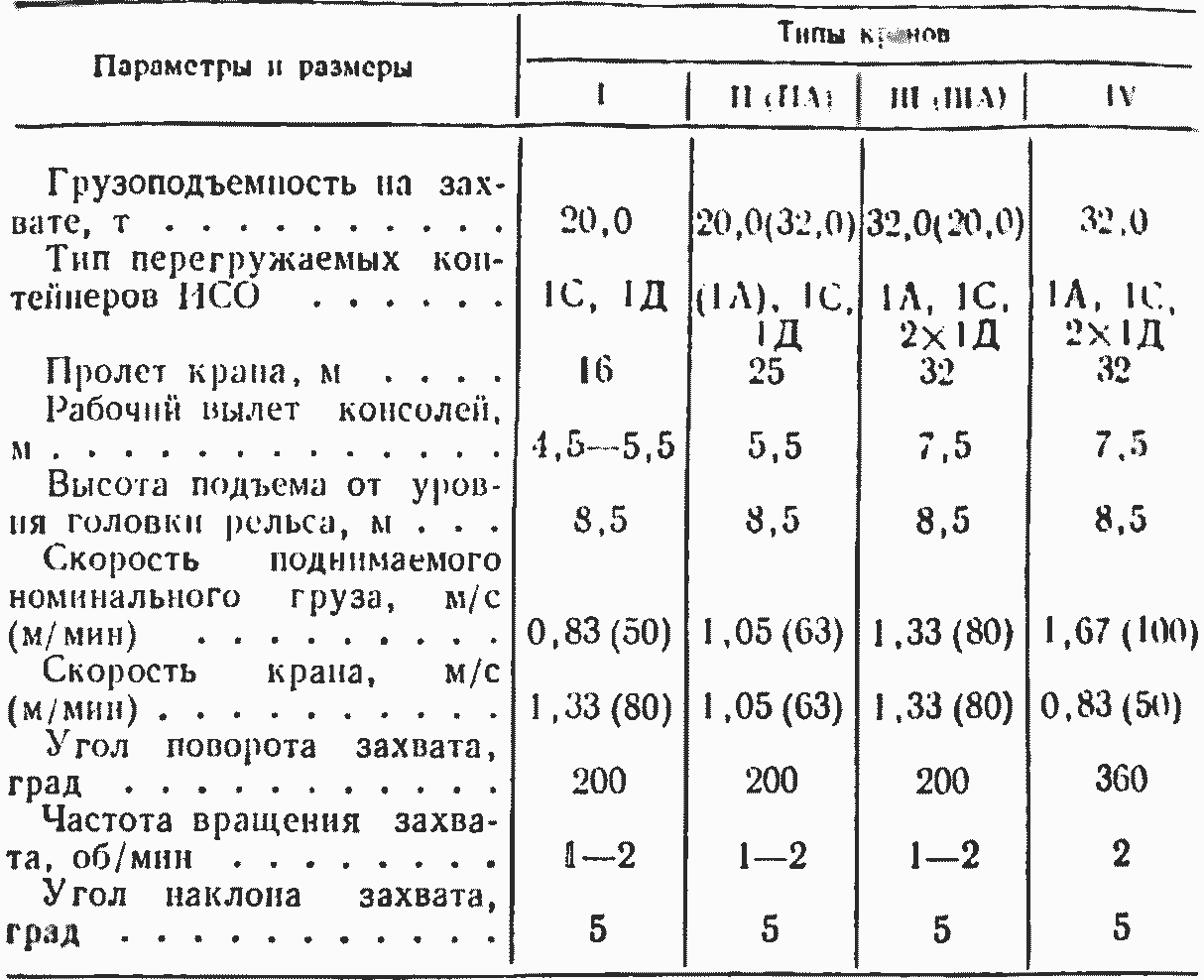

Для контейнерных пунктов железных дорог с различным объемом работы (числом контейнеро-операций) разработаны двухконсольные козловые краны, технические характеристики которых приведены в табл. 2.12.

Контейнерные краны являются специальными машинами, оборудованными захватными устройствами, большей частью механизи рованными, с универсальными или сменными рамами для перемещения контейнеров различных типоразмеров. Для обеспечения точной установки контейнеров (или захватов) крановые механизмы имеют посадочные скорости, составляющие 1/15 номинальной, или плавное бесступенчатое регулирование основной скорости, а для повышения производительности — увеличение скоростей при движении без контейнера Раскачивание контейнера предотвращается благодаря оборудованию кранов разнесенной пространственной канатной подвеской, жесткой подвеской груза или демпфирующими приспособлениями.

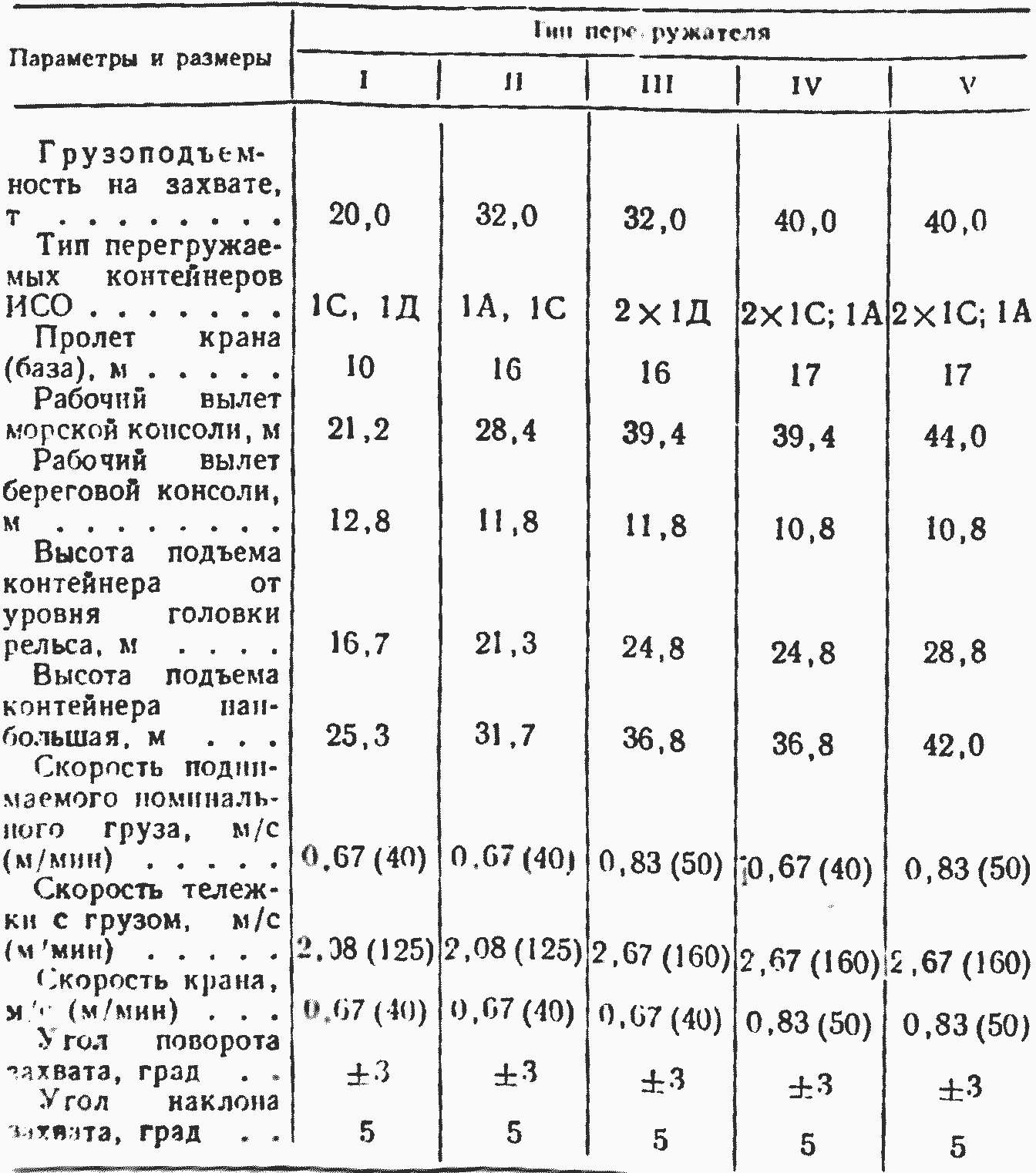

Таблица 2.11

Крановые перегружатели крупнотоннажных контейнеров ВНИИПТмаш

Козловые краны для перегрузки крупнотоннажных контейнеров на железнодорожных станциях

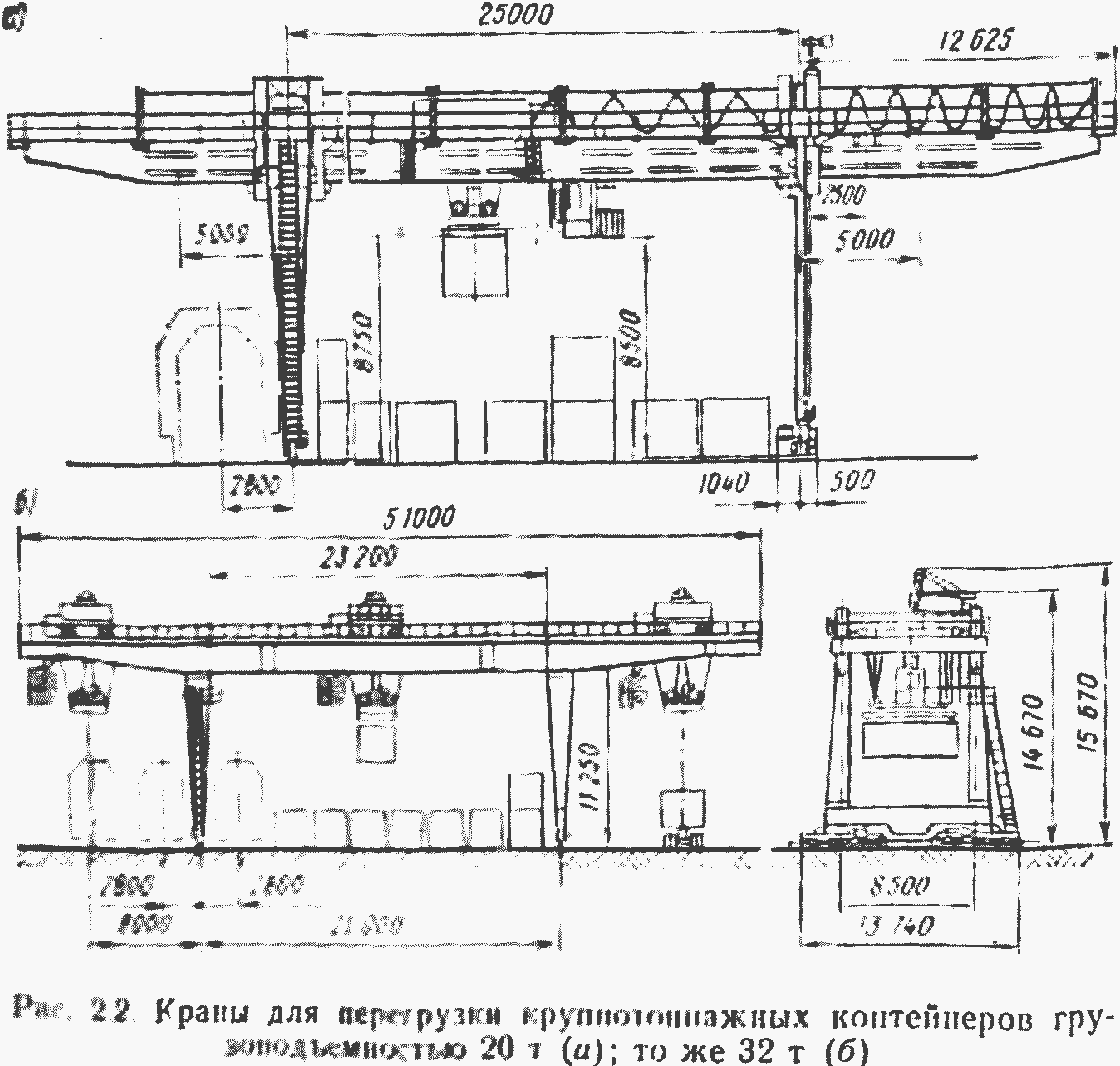

Козловые контейнерные краны для погрузки и выгрузки крупнотоннажных универсальных контейнеров массой 10, 20 и 30 т спроектированы ВНИИПТмаш. Основой для проектирования крана КК-20 послужила модель козлового крана 20/5—25т, серийно выпускаемая Узловским машиностроительным заводом (рис. 2.2). Грузовая тележка имеет сварную балочную конструкцию. Механизм подъема содержит два барабана. На каждый барабан навивается по две ветви каната диаметром 21 мм. Барабаны расположены на раме тележки перпендикулярно к направлению ее перемещения. Полиспастная подвеска захвата состоит из восьми ветвей канатов, из них две ветви закреплены па винтовых компенсирующих устройствах на раме тележки. Два каната огибают уравнительные блоки и закрепляются после запасовки всей полиспастной системы и выравнивания ветвей. База тележки обеспечивает разнесение канатов полиспаста в плоскости блоков захватного устройства, что способствует значительному снижению продольных колебаний захвата и груза в период разгона в торможения тележки.

Кабинная тележка, имеющая два катка, присоединяется к грузовой тележке и перемещается вдоль крана вместе с ней. Тип кабины не отличается от применяемых на серийном кране, но к пульту управления добавлены элементы для включения доводочных скоростей электродвигателей, а также электрический пульт управления контейнерным захватом.

Кабина управления расположена так, чтобы захват и контейнер при перемещении все время находились в поле зрения крановщика. Наличие подвижной кабины значительно облегчает управление краном и обеспечивает более точную наводку захвата на контейнер и установку его на подвижной состав или на складской площадке Посадка в кабину машиниста крана может быть осуществлена с галереи в любом месте пролетных балок.

Конструктивной особенностью контейнерного крана является наличие специального захвата, позволяющего автоматизировать застройку и отстройку контейнера без применения ручного труда Захватное устройстве, управляемое дистанционно из кабины крановщика, позволяет производить его наводку, центрирование и зацепку за четыре угловых фитинга контейнера, соответствующего стандарту ИСО Габаритные размеры контейнера номинальной массой брутто 20, 32 т 2438 X 2438 X 6050 мм.

Захватное устройство состоит из опорно-поворотного устройства с приводом и трех рам: автоматизированной захватной для 20- тонных контейнеров, промежуточной и верхней блоковой.

Машинист крана движением тележки и крана производит наводку захватной рамы над контейнером. После посадки захватной рамы на контейнер происходит захватывание последнего поворотом кулачковых элементов захвата. Расположение этих элементов в плене на нижней захватной раме соответствует размерам контейнере номинальной массой брутто 20, 32 т, выполненного но требованиям стандарта ИCO. При снятой нижней раме захватным устройством можно перегружать 10-тонные контейнеры габаритными размерами 2438 X 2438 X 3000 мм. Грузозахватное устройство позволяет производить разворот контейнера на угол до 75 градусов.

Автопогрузчика с боковым захватом широко применяются для перегрузки крупнотоннажных контейнеров в портах В отечественных портах эксплуатируются автопогрузчики с боковым захватом Львовского завода автопогрузчиков и модели "Midas" фирмы Henley (Англия) (табл. 2.13).

Портальные погрузчики-автоконтейнеровозы Львовского ГСКБ автопогрузчиков (табл. 2.14) и зарубежных фирм используются в отечественных портах для работы на складах крупнотоннажных контейнеров, для их подвоза из тыловых складов к фронту их загрузки-разгрузки, от цеха предприятия до заводского склада и т д.