Глава III

ГЕНЕРАТОРЫ, КОМПЕНСАТОРЫ И ТРАНСФОРМАТОРЫ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ

§ 9. Генераторы электрических станций

Генераторы составляют основное оборудование электростанций. В зависимости от первичного двигателя генераторы трехфазного тока подразделяются на турбогенераторы и гидрогенераторы.

Турбогенераторы для принятой в СССР частоты 50 гц изготовляют на 3000 об/мин для непосредственного соединения с турбинами. Ротор таких генераторов выполняется с одной парой полюсов.

Вследствие больших центробежных сил диаметр роторов обычно не превышает 1,1 м. Поэтому увеличение мощности турбогенератора требует увеличения его длины. Однако и здесь по условиям прогиба вала имеется предел.

Сердечник статора шихтуется из листов электротехнической стали толщиной 0,5 мм. Листы имеют форму сегментов и собираются в пакеты толщиной около 50 мм. Между пакетами делают вентиляционные каналы шириной 10 мм.

Обмотка статора укладывается в пазы сердечника и соединяется в звезду.

Мощность генераторов обычно ограничивается нагревом их обмоток. Нормально допустимые температуры нагрева турбогенераторов находятся в пределах:

обмотки статора — 100—105° С,

обмотки ротора— 120—130° С.

При применении изолирующих материалов более высоких классов F и Н с неорганическими и кремний-органическими компонентами температура обмоток может быть повышена соответственно для статора до 120 и 140° С и ротора до 135 и 160° С.

Изоляция обмоток электрических машин подвергается старению из-за колебаний температур, механического и электрического износа. Для сохранения заданного срока службы генератора (25—30 лет) и получения от генератора номинальной мощности требуется обеспечить надлежащее охлаждение стали и обмоток.

Охлаждение турбогенератора может осуществляться воздухом, водородом, водой и маслом.

Охлаждение генератора воздухом производится по проточной или по замкнутой системе. В первом случае воздух берется из атмосферы, очищается и после прохода через вентиляционные каналы генератора снова выбрасывается в атмосферу. Такая система вентиляции применяется для генераторов сравнительно небольшой мощности.

В замкнутой системе воздух после выхода из генератора охлаждается в водяном воздухоохладителе и снова поступает в машину. Температура воздуха, входящего в генератор, не должна превышать 40° С.

Современные мощные турбогенераторы оборудуются водородным и водяным охлаждением.

Преимущество применения вместо воздуха водородного, водяного или масляного охлаждения вытекает из сравнения их физических свойств (табл. 9-1).

Таблица 9-1

Относительные коэффициенты отвода тепла различными газами и жидкостями

Охлаждающая среда | Удельная теплоемкость | Плотность | Приближенная теплоотводящая способность |

Воздух . | 1,0 | 1,0 | 1,0 |

Водород при давлении | 14,35 | 0,21 | 3,0 |

Масло трансформаторное | 2,0 | 848 | 21,0 |

Вода . | 4,16 | 1000 | 50,0 |

Переход с воздушного охлаждения на водородное позволяет повысить мощность генераторов на 20% и к. п. д. на 1%. Кроме того, водородное охлаждение повышает срок службы машин. Давление водорода в замкнутой системе поддерживается в пределе 2—3 кГ/см2.

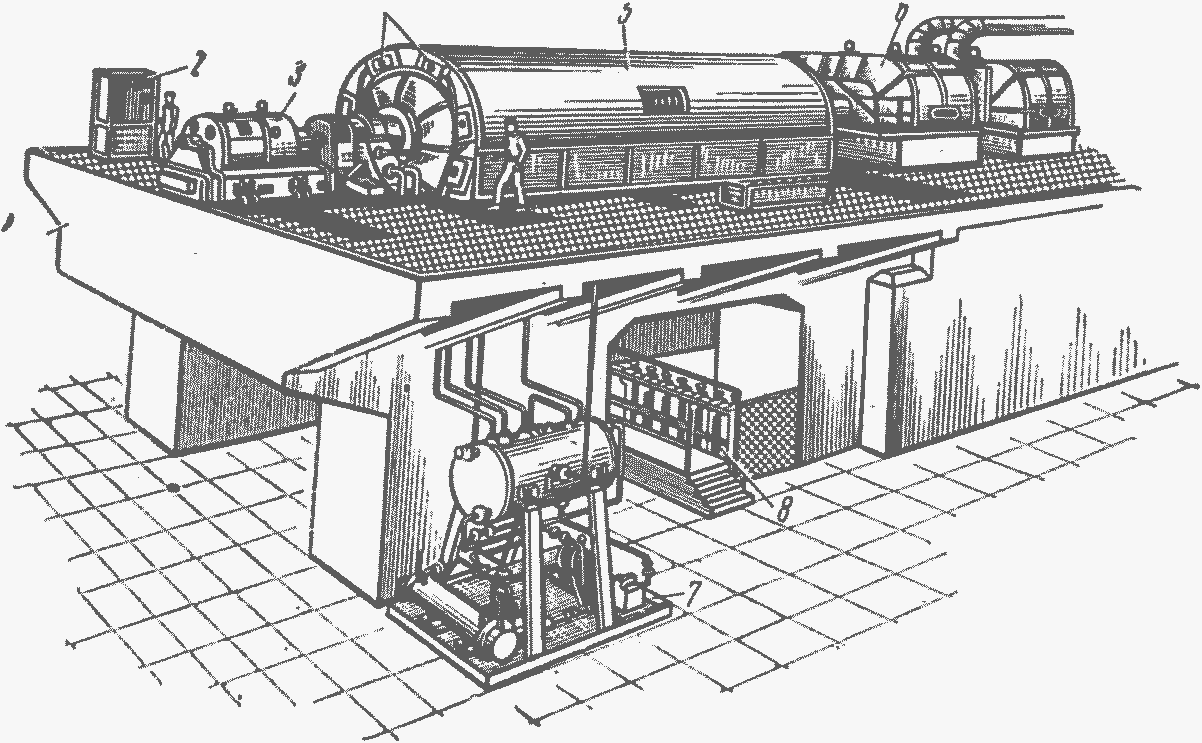

Общий вид турбогенератора с водородным охлаждением изображен на рис. 9-1, а разрез турбогенератора с воздушным охлаждением — на рис. 9-2.

Гидрогенераторы, обычно выполняемые с вертикальным валом, тихоходные (60-750 об/мин); вверху располагается гидрогенератор, внизу — гидротурбина.

Гидрогенераторы бывают двух типов: подвесные и зонтичные. В гидрогенераторах подвесного типа подпятник расположен вверху, а в зонтичных — подпятник опирается на нижнюю несущую крестовину.

Поскольку гидрогенераторы являются тихоходными, то ротор у них выполняется с большим числом полюсов и большого диаметра (до 16 м). Например, мощные гидрогенераторы, работающие при скорости вращения ротора 68,2 об/мин, имеют 44 пары полюсов.

Ротор гидрогенератора выполняется в виде шихтованного обода из листовой электротехнической стали толщиной 4—6 мм.

Рис. 9-1. Турбогенератор мощностью 100 МВт, 3000 об/мин с водородным охлаждением:

1 — фундамент; 2 — щит управления водородным охлаждением; 3 — возбудитель; 4 — секция газоохладителя; 5 — генератор; 6 — паровая турбина; 7 — масляное хозяйство; 8 — баллоны с водородом

Полюсы ротора имеют успокоительную обмотку в виде медных стержней, расположенных параллельно валу и закороченных в торцах ротора. Эта короткозамкнутая демпфирующая обмотка предназначена для успокоения ротора при внезапных изменениях нагрузки. В нормальном режиме, при синхронном вращении ротора с магнитным полем статора, в успокоительной обмотке отсутствует э. д. с. При наличии скольжения ротора в обмотках возникает э. д. с. Когда ротор вращается с опережением, в успокоительной обмотке возникает генераторный ток, притормаживающий ротор; если ротор вращается с отставанием, то ток будет двигательный, подгоняющий ротор.

В турбогенераторах успокоительная обмотка не делается, так как ее роль выполняет масса ротора и металлические клинья, закрепляющие обмотку в пазах.

Гидрогенераторы имеют только воздушное охлаждение с встроенным на валу вентилятором. Разрез современного гидрогенератора подвесного типа изображен на рис. 9-3.

Возбуждение синхронных генераторов осуществляется от специального источника постоянного тока. Обмотка ротора с источником постоянного тока создают систему возбуждения генератора.

Рис. 9-2. Разрез турбогенератора с воздушным охлаждением:

1 — торцовые щиты; 2 — активная сталь; 3 — прессующие болты; 4 — нажимная плита; 5 — ротор; 6 — лобовые части обмотки ротора; 7 — лобовые части обмотки статора; 8 — бандажное кольцо; 9 — воздушные уплотнения; 10 — стойки подшипника; 11 — кольца и щетки ротора; 12 — возбудитель; 13 — вентилятор; 14 — корпус; 15 — выводы обмотки статора

Рис. 9-3. Разрез гидрогенератора подвесного типа:

1 — статор; 2 — ротор; 3 — верхняя крестовина; 4 — подшипник; 5 — возбудитель; 6 — подвозбудитель; 7 — контактные кольца; 8 — верхний направляющий подшипник; 9 — нижний направляющий подшипник; 10 — нижняя крестовина

Система возбуждения является очень ответственным устройством и характеризуют ее следующие параметры: 1) номинальные ток, напряжение и мощность; 2) потолок возбуждения; 3) скорость нарастания напряжения возбуждения; 4) длительность гашения поля возбуждения.

Мощность возбуждения синхронных генераторов сравнительно невелика, она составляет около 0,3—1% от номинальной мощности генератора. Тем не менее для современных мощных генераторов 300—500 Мва мощность возбуждения составляет 1500-2500 КВт.

Потолком возбуждения называется отношение максимально возможного напряжения возбуждения к номинальному значению.

Скорость нарастания напряжения характеризуется средней скоростью нарастания за первые 0,5 сек с начала форсировки возбуждения. Средняя скорость нарастания возбуждения зависит от потолка возбуждения и постоянной времени в цепи тока возбуждения.

Форсировка возбуждения является весьма важным фактором в работе генератора. Она повышает устойчивость параллельной работы генераторов, обеспечивает быстрое восстановление напряжения при возникновении внешнего короткого замыкания и после его отключения.

Регулирование напряжения и реактивной нагрузки генераторов в нормальных режимах, а также при внешних коротких замыканиях осуществляется с помощью устройств автоматического регулирования возбуждения (АРВ).

В зависимости от типа источника постоянного тока системы возбуждения бывают электромашинные с генератором постоянного тока на валу турбогенератора и выпрямительные.

В последнем случае переменный ток для выпрямления может получаться от вспомогательного синхронного генератора на валу турбогенератора или непосредственно от его статора.

Гашение поля возбуждения генератора требуется при внутренних повреждениях в генераторе, например, при коротких замыканиях между витками, между фазами или фазы на землю. Степень повреждения генератора в этом случае будет зависеть от скорости снятия напряжения возбуждения и скорости гашения поля возбуждения.

Быстрому снижению тока в цепи возбуждения![]() препятствует э. д. с. самоиндукции

препятствует э. д. с. самоиндукции![]() , которая находится в обмотке возбуждения при сбросе тока.

, которая находится в обмотке возбуждения при сбросе тока.

Гашение поля возбуждения осуществляется автоматами гашения поля (АГП). Гашение поля по степени эффективности может быть осуществлено следующими способами: включением обмотки возбуждения на гасительные активные сопротивления с последующим размыканием цепи от генератора возбуждения (время гашения 6—8 сек); быстрым размыканием цепи возбуждения при помощи специального автомата с дугогасительной камерой (время гашения 1—2 сек); переводом выпрямителя, питающего обмотку возбуждения, в инверторный режим. Последний способ наиболее эффективен, так как к обмотке ротора мгновенно прикладывается отрицательное потолочное напряжение.

В этом случае энергия, запасенная в обмотках возбуждения, инвертируется в сеть переменного тока и не возникает опасных перенапряжений. Гашение поля в этом случае происходит очень быстро (1 сек).