4.3. Надежность вагонного парка

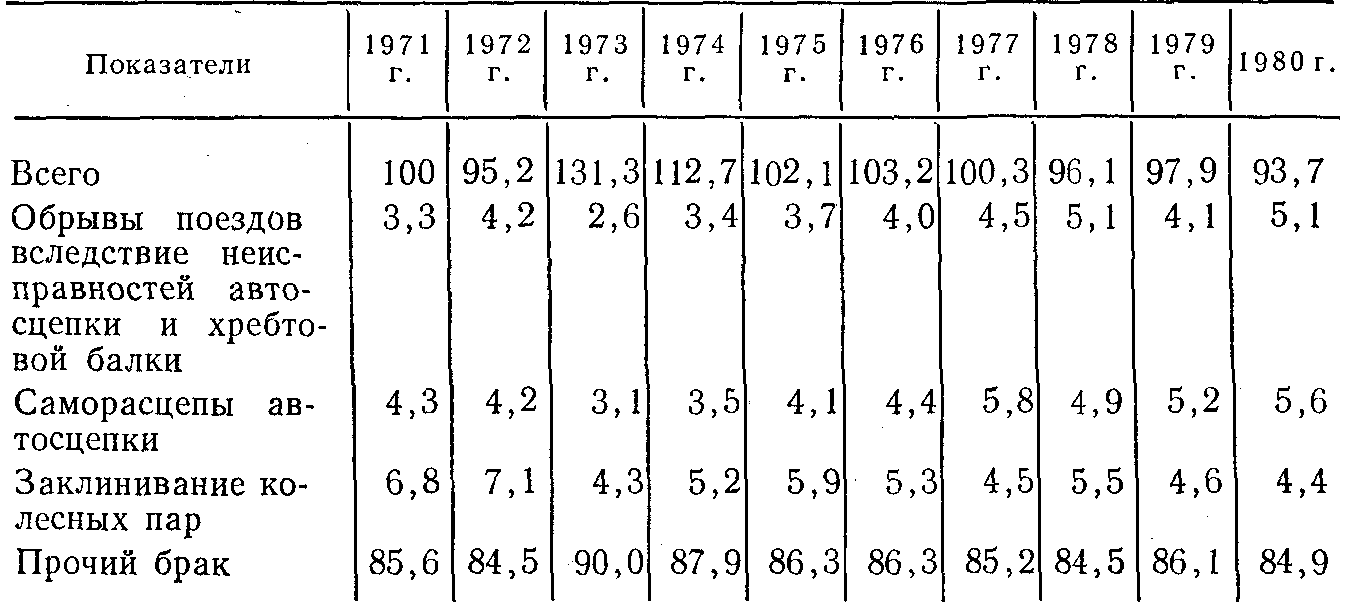

Обеспечение эксплуатационной надежности вагонов — сложная комплексная проблема. Требования к повышению их надежности определяют не только необходимость улучшения работы станций, но и ускорения перевозочного процесса на участках. В табл. 4.4 приведены данные о браке в поездной и маневровой работе из-за отказов вагонов. За 10 лет (1971—1980 гг.) их общее число сократилось на 6,3 %. Однако увеличились такие серьезные отказы, как обрывы поездов вследствие неисправности автосцепки и хребтовой балки, саморасцепы автосцепки в поездах.

Таблица 4.4

Число брака, %, в поездной и маневровой работе из-за отказов вагонов

Наиболее слабым звеном в вагоне является буксовый узел: на него приходится большая часть всех отказов по вагонам, возникших в пути следования. Большое число отказов в пути следования (19,5 %) дает еще тормозная система. Они происходят из-за одностороннего износа тормозных колодок, их заворотов и изломов, обрывов и изломов тормозной магистрали и подводящих трубок, утечки воздуха и других неисправностей. Однако в результате совершенствования регулирования тормозной системы и ее рычажной передачи число случаев заклинивания колесных пар за период 1971— 1980 гг. сократилось на 2,4 %.

По прогнозам специалистов в области эксплуатации и технического обслуживания вагонов, в перспективе можно ожидать значительного повышения надежности грузовых вагонов, что улучшит организацию их обслуживания и снизит его трудоемкость.

Эксплуатационные качества вагонов характеризует частота поступления их в текущий отцепочный ремонт. Задача состоит в том, чтобы вагон после подготовки в техническом и коммерческом отношении под погрузку безотказно выполнил свою функцию, не отказал, по крайней мере, на всем протяжении груженого рейса или в течение времени оборота на груженом рейсе.

Вся система изготовления вагонов, их содержания, обслуживания, ремонта и эксплуатации должна быть высоконадежной. В настоящее время средняя наработка вагона рабочего парка до отцепочного ремонта составляет Тф=87 сут. Исходя из этой средней наработки до отцепочного ремонта, можно оценить качество всей системы поддержания работоспособности вагонов: базы для периодических (деповских и заводских) ремонтов, а также для их технического обслуживания и текущего ремонта в эксплуатации, пунктов подготовки вагонов к перевозкам (ППВ) и пунктов технического обслуживания (ПТО). Приняв условно среднее время оборота вагона рабочего парка ϑ=7 сут, можно определить число груженых рейсов (число народнохозяйственных перевозок), которое совершает вагон рабочего парка за время между отцепочными ремонтами:

-60 -

Основные функции теории надежности применительно к анализу надежности вагонного парка имеют классическое применение.

Вероятность безотказной работы вагонного парка в течение заданного времени работы t0 (месяц, квартал, год), начиная с момента к — 1-го восстановления, может быть определена статистически:

Расчет надежности вагонного парка, учитывая громоздкость и объем этой системы, сложность и многообразие отказов и системы восстановления работоспособности, является весьма трудоемким. В результате проведенных во Всесоюзном научно-исследовательском институте железнодорожного транспорта исследований [24] установлены численные значения вероятностей восстановления работоспособности вагонов после всех видов ремонта и технического обслуживания. В этом случае время окончания ремонта или технического обслуживания принималось за t = 0. Так, вероятность безотказной работы в соответствии с выражением (4.25) для полувагонов составила после капитального (заводского) ремонта 0,8, после деповского — 0,71, после текущего отцепочного ремонта — 0,453. Восстановленный при всех видах ремонта технический ресурс полувагонов рабочего парка составил 0,673. Таким образом, между заводскими ремонтами 20 % полувагонов давали отказы, после которых их необходимо было вновь направлять в заводской ремонт, после деповского ремонта отказы давали 29 % полувагонов и после текущего ремонта — 54,7 % полувагонов.

Интенсивность потока отказов для вагонов рабочего парка

В настоящее время для повышения надежности вагонного парка разработана и проводится система мер по обеспечению сохранности вагонов в эксплуатации, улучшению качества всех видов ремонта, подготовки вагонов к перевозкам в районах погрузки и выгрузки путем создания крупных механизированных ППВ и усиления существующих пунктов, совершенствования методов и средств технического обслуживания вагонов на ПТО.

Например, из общего числа около 40 операций по ремонту вагонов в поездах на ПТО более 72% затрат труда приходится на выполнение восьми операций: замену подшипников скольжения, доливку масла в буксы, замену тормозных колодок, воздухораспределителей, соединение тормозных рукавов, регулировку рычажных передач, а также устранение утечек воздуха из тормозной магистрали и замену соединительных рукавов и концевых кранов. Из перечисленных операций в настоящее время частично механизирована замена подшипников, которая выполняется с помощью самоходных ремонтных машин. Имеются технические решения и опыт доливки масла в буксы с помощью этих машин или при надвиге состава на сортировочную горку [24]. Ведутся работы по созданию аппаратуры для выявления дефектов колес (ползунов, неровностей, проката). Изготовлен опытный образец аппаратуры для измерения проката колес. Создается также вспомогательное оборудование для средств технической диагностики, в том числе различители типа букс (роликовые или скольжения), устройства-краскоотметчики для разметки неисправных вагонов на ходу поезда, для автоматического считывания осей вагонов.

Рис. 4.3. Размещение основных технических средств ПТО сортировочной станции

К перспективным диагностическим средствам можно отнести и устройства для выявления в движущихся поездах перегревшихся букс с подшипниками обоих типов, неисправностей роликовых подшипников, дефектов колес по кругу катания, износа гребней и проката колес, износа тонкомерных тормозных колодок, выхода деталей за габарит подвижного состава.

Разработан и изготовлен опытный образец устройства для проверки равномерного проката колес. Действие его основано на вихретоковом методе. Эту аппаратуру предлагается устанавливать непосредственно на входе в парк приема крупных узловых сортировочных станций. Такой же принцип используется в аппаратуре для выявления износа гребней колес. Начаты работы по использованию акустического метода для выявления дефектов роликовых осевых подшипников. Разрабатывается устройство для выявления колодок с предельным износом. На ряде ПТО Свердловской дороги внедрена автоматическая система опробования тормозов (АСОТ), позволяющая проверять действие тормозов и плотность воздушной магистрали по программе в автоматическом режиме.

Требуется существенно усилить техническое оснащение ПТО крупных сортировочных станций. Это даст возможность удлинить гарантийные участки безостановочного проследования поездов. На рис. 4.3 показана схема размещения в парках приема и отправления сортировочной станции тележек для осмотра и ремонта вагонов, а также устройств для автоматического соединения рукавов, тоннелей для перехода через пути и другого оборудования. Для механизации труда работников ПТО предусмотрены два поста диагностики вагонов (ПД) в движущихся поездах. Первый пост размещается на расстоянии 10—12 км от узловой сортировочной станции. На нем выявляются дефекты, которые могут быть обнаружены при относительно высокой скорости движения поезда (ползуны, «навар» на колесах), и дефекты, для обнаружения которых поезд должен пройти без остановок сравнительно большое расстояние (неисправности буксовых узлов). Поэтому здесь размещают аппаратуру теплового контроля букс, выявления неисправностей колес по кругу катания, а также различители типа букс, краскоотметчики неисправных вагонов, устройства для немедленной остановки поезда в случае высокого нагрева букс.

Второй пост диагностики размещают в горловине парка приема. На нем предусматривают устройства для выявления проката, износа гребней колес и проверки роликовых подшипников, а также счетчик осей вагонов и краскоотметчики неисправных вагонов. Здесь же проводят визуальный или телевизионный контроль неисправностей элементов кузова, выхода частей вагона за пределы габарита подвижного состава и др. с использованием специального пульта передачи информации оператору ПТО с автоматическим счетом осей.

Информация с постов диагностики передается по каналам технологической связи оператору ПТО в парке приема (ОПП). Оператор сообщает показания диагностической аппаратуры по громкоговорящей станционной связи осмотрщикам парка приема для проверки обнаруженных аппаратурой неисправностей узлов и решения вопроса об отцепке вагонов. Тормозная магистраль состава подключается к стационарному устройству для централизованной разрядки тормозов. Осмотрщики передают данные оператору с помощью портативных радиостанций. При наличии АСУ ПТО оператор-информатор по телетайпу передает данные о неисправностях вагонов в вычислительный центр станции.

Центр автоматической системы опробования тормозов и выявления неотпущенных тормозов размещается в головной части парка в помещении ПТО парка отправления. При АСУ ПТО наряд на ремонт вагонов передается оператору ПТО по телетайпу.

В соответствии с выполненными исследованиями [31] аппаратуру теплового контроля букс (типа ПОНАБ) рекомендуется устанавливать на подходах к сортировочным станциям и настраивать ее на низкую температуру (примерно 70 °C при температуре воздуха 0 °C). В результате, как показывает опыт, примерно на 15 % увеличивается объем работы по осмотру подшипников на ПТО сортировочной станции, но сокращается на 30 % число остановок поездов по показаниям аппаратуры ПОНАБ на расположенных за ней гарантийных участках.

Ввиду того что прибывающие поезда часто останавливаются на подходе к узлу и перегревшиеся буксы остывают, целесообразно удалять ПОНАБ на расстояние 10—20 км.

Виброметрическую аппаратуру для контроля геометрических неровностей колес в поездах (КРАП), предназначенную для выявления ползунов, «наваров», выщербин и неравномерного проката, рекомендуется устанавливать перед сортировочными станциями для использования в качестве диагностической. Ее целесообразно размещать там же, где и приборы ПОНАБ, так как дефекты колес выявляются при скорости движения более 25 км/ч.

На основе выполненных исследований Главным управлением вагонного хозяйства МПС рекомендована следующая схема размещения ПОНАБ (в порядке очередности установки):

перед пунктами контрольно-технического осмотра (ПКТО), на которых отменен сплошной осмотр букс с остановкой поезда по графику;

перед промежуточными станциями в начале участков безостановочного следования поездов, на расстоянии 40—60 км от пунктов технического обслуживания (ПТО), осуществляющих подготовку составов в рейс, и за 60—80 км до ПТО, находящихся на границах удлиненных участков;

перед промежуточными станциями между ранее организованными постами контроля, причем число их в этом случае зависит от длины «незащищенных» участков и устанавливается в зависимости от величины гарантированного пробега вагонов в пределах 40— 60 км;

перед пунктами технического обслуживания сортировочных и участковых станций, ограничивающих участки безостановочного следования поездов.

При установке аппаратуры перед промежуточными станциями основная задача контроля — обеспечение безопасности движения поездов. Размещение ПОНАБ перед ПТО и ПКТО позволяет сократить число случаев задержек поездов и отцепок вагонов по грению букс на промежуточных станциях, ускорить выявление неисправностей букс на технических станциях, имеющих достаточное путевое развитие, сократить штат квалифицированных осмотрщиков вагонов и слесарей по ремонту буксовых узлов, средства механизации работ и транспортировочные устройства.

Интервалы θi между поездами, в которых аппаратура ПОНАБ выявила отказы по буксовому узлу, представляют собой отрезки времени наработки на отказ (рис. 4.4). Это время часто аппроксимируют экспоненциальным распределением. Если обозначить интенсивность потока поездов, в которых аппаратура ПОНАБ выявляет отказы по буксам, через λ (Т), то функция надежности потока поездов по буксовому узлу

![]() (4.31) а функция отказов

(4.31) а функция отказов

![]() (4.32)

(4.32)

Рис. 4.4. Интервалы между поездами, в которых аппаратура ПОНАБ выявила отказы по буксовому узлу

Надежность потока поездов по буксовому узлу на подходе к технической станции за 1 ч будет равна 1 — 0,42·1=0,58; за период 2 ч — 1—0,42x2= 0,16 , а за 2,5 ч — 1 — 0,42·2,5= 0. Таким образом, в течение 2,5 ч в среднем хотя бы один поезд будет задержан на участковой или сортировочной станции по отказам буксового узла, выявленным ПОНАБ.

Для участка протяженностью L, на котором в течение некоторого времени t пропущено N поездов, среднюю наработку между отказами по буксовому узлу можно определить и через ходовую скорость:

![]() (4.33)

(4.33)

а среднюю интенсивность потока отказов как

![]()

(4.34)

Функция надежности потока поездов по буксовому узлу будет определяться выражением

![]()

(4.35)

Приближенное значение функции надежности выражается как 1 — λΤ (см. табл. 2.4), а функции отказов — λΤ. Так, если за 6 мес на участке протяженностью 270 км общее число поездов, у которых перегонное оборудование аппаратуры ПОНАБ, установленное перед ПКТО и напольной аппаратурой промежуточных постов технического надзора (ППТН), выявило неисправности букс, равно 2700, то средняя интенсивность задержек поездов по буксам составит 2700 : (182 · 24) = 0,42 задержаний за 1 ч. Необходимо отметить, что функция надежности потока поездов по показаниям аппаратуры ПОНАБ показывает потенциальную возможность невыполнения графика. В одном поезде может быть несколько перегретых букс, и чем их больше, тем выше вероятность того, что поезд на участковой или сортировочной станции будет задержан свыше технологической нормы для устранения отказов по буксам. Частота наличия одной перегретой буксы в поезде, остановленном по показаниям ПОНАБ, составляет примерно 0,7, двух 0,2. Наличие в одном поезде четырех и более перегретых букс — редко повторяемые (маловероятные) события.

Показатели η6, β и α неодинаковы по величине, они составляют примерно 70, 90 и 1 %. Выявляемость перегретых букс аппаратурой ПОНАБ пока еще недостаточна. Совершенствование этой аппаратуры, улучшение ее эксплуатации и настройки позволят повысить достоверность работы.