ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ ЛЕБЕДКИ КРАНА

Лебедка крана

В систему передаточных механизмов входят: редуктор (13); цепь (17); главный вал (2) (рис. 14); вал грузовых барабанов (1); горизонтальный вал привода поворота (5); вертикальный вал привода поворота (20); горизонтальный вал механизма подъема стрелы (4); вертикальный вал (6) и барабан (7) механизма подъема стрелы.

Через сквозное осевое отверстие шкворня проходит вертикальный вал (3), передающий вращение от главного вала через конические шестерни горизонтальному валу (21) привода колесных пар.

Главный вал

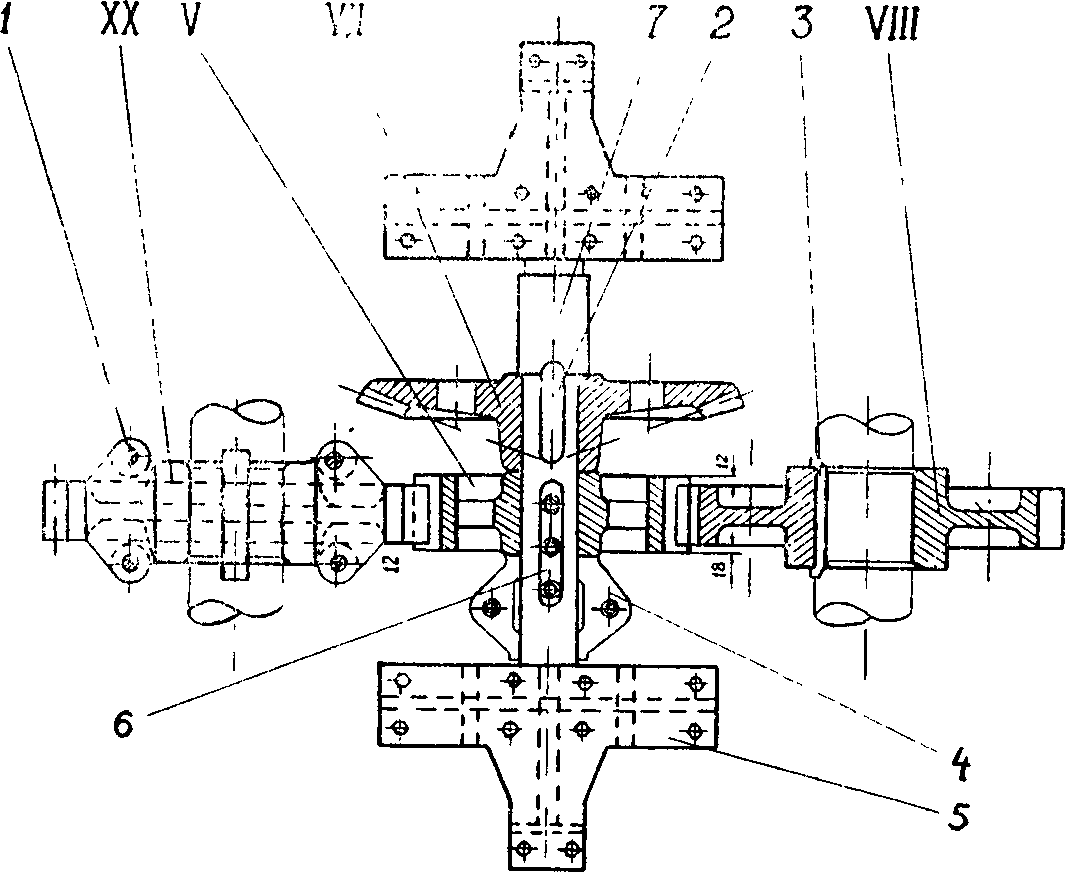

Рис. 13. Главный вал.

1 —звездочка; 2 — вал; 3 — кольцо распорное; 4 — кулак включения; 5 — фрикцион; X — шестерня цилиндрическая; XVIII — шерстерни конические.

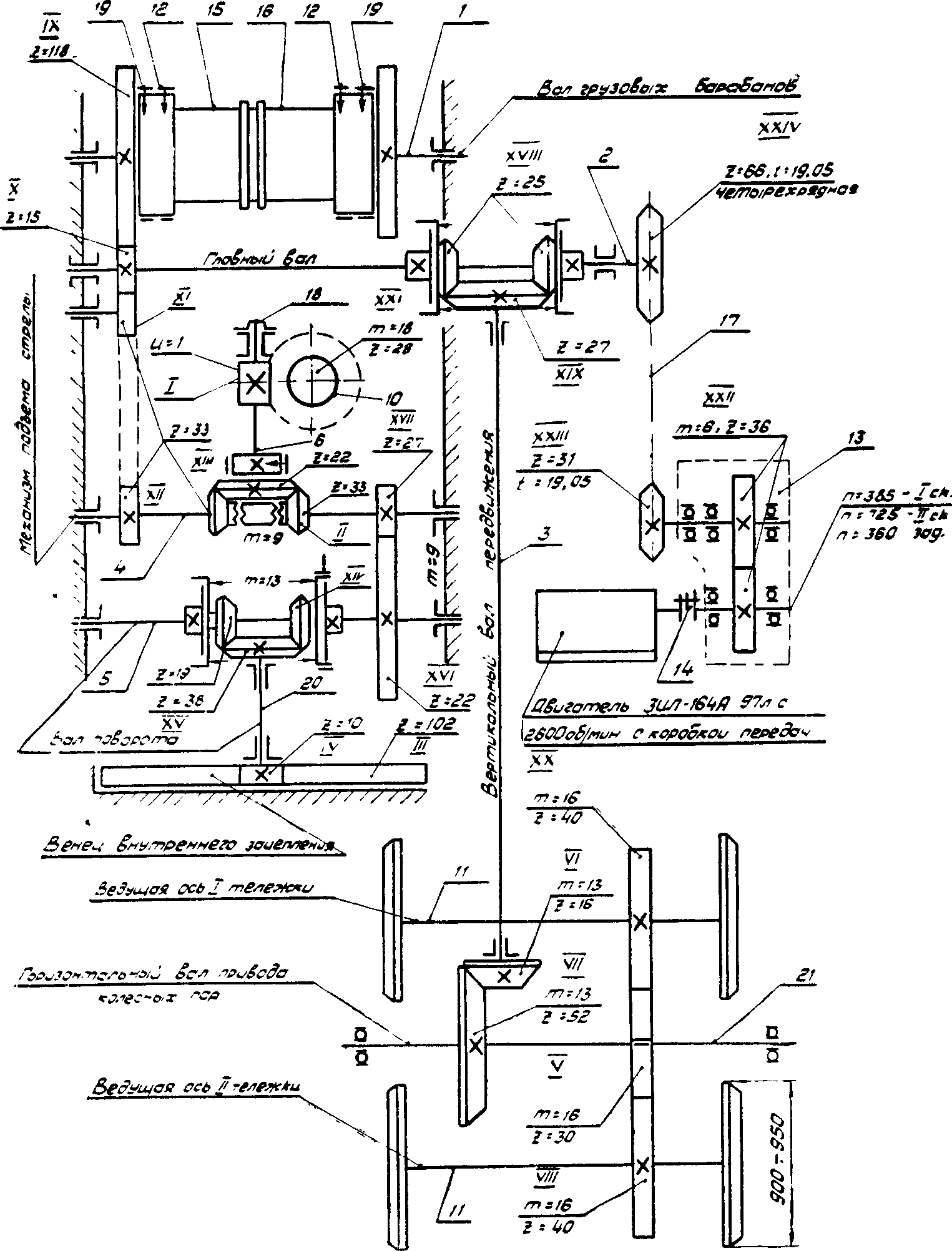

Рис. 14. Кинематическая схема.

1 — вал грузовых барабанов; 2 — главный вал; 3 — вертикальный вал привода колесных пар; 4 — горизонтальный вал механизма подъема стрелы; 5 — горизонтальный вал привода поворота; 6 — вертикальный вал механизма подъема стрелы; 7 — барабан механизма подъема стрелы; 11 — оси колес; 12 — тормоза груза; 13 — редуктор; 14 — муфта цепная; 15 — грейферный барабан для замыкающего каната; 16 — грейферный барабан для поддерживающего каната; 17 — цепь четырехрядная; 18 — пята; 19 — ленточный фрикцион; 20 — вертикальный вал привода поворота; 21 — горизонтальный вал привода колесных пар; I — червяк; II — коническая шестерня горизонтального вала подъема стрелы; III — венец поворота; IV — цилиндрическая шестерня вертикального вала поворота; V — цилиндрическая шестерня горизонтального вала привода колесных пар; VI — нижняя коническая шестерня вертикального вала привода колесных пар; VII — коническая шестерня горизонтального вала привода колесных пар; VIII—цилиндрическая разъемная шестерня; IX — цилиндрическая шестерня вала грузовых барабанов; X — цилиндрическая шестерня главного вала; XI — промежуточная шестерня; XII — левая шестерня горизонтального вала механизма подъема стрелы; XIV — коническая шестерня горизонтального вала поворота; XV — коническая шестерня вертикального вала поворота; XVI — цилиндрическая шестерня горизонтального вала поворота; XVII — «правая шестерня горизонтального вала механизма подъема стрелы; XVIII — конические шестерни главного вала; XIX — верхняя коническая шестерня вертикального вала привода колесных пар; XX — цилиндрическая разъемная шестерня; XXI — червячный венец; XXII — шестерни редуктора; XXIII — звездочка редуктора; XXIV — звездочка главного вала.

Главный вал (2) (рис. 13—14) принимает движение от двигателя через редуктор (13) и цепную передачу, состоящую из звездочек XXIV, XXIII и четырехрядной цепи (17). Шестерня X передает движение валу грузового барабана и через паразитную шестерню XI горизонтальному валу механизма подъема стрелы. Две фрикционные муфты (5), находящиеся в средней части главного вала (2), с закрепленными на этих муфтах коническими шестернями XVIII и верхней конической шестерней XIX вертикального вала (3) (рис. 14), составляют реверс.

Рис. 15. Дисковый фрикцион.

1 — стопорная шайба; 2 — главный вал; 3 — втулка; 4 — кулак включения; 5— кольцо стопорное; 6 — рычаг; 7 — ведущий диск; 8 — корпус; 9 — ведомый полудиск; 10 — нажимной диск; 11 — винт; 12 — регулировочная разрезная гайка, 13 — кольцо регулировочное; 14 — гайка; 15 — нажимной болт; 16 — хомут; 17 — шпонка направляющая; 18 — кольцо кулака; 19 — шпонка специальная; 20 — ступица; 21 — полудиск фрикционный; 4 22 — ось рычага; 23 — ось болта; XVIII — шестерня коническая

Дисковые фрикционные муфты

Муфты состоят из ведущей и ведомой частей. На валу (2) (рис. 15) свободно вращается ведомая часть, состоящая из корпуса (8) и соединенной с ним штифтами конической шестерни XVIII, а также двух ведомых полудисков (9), соединенных с корпусом (8) болтами; сдвиг этой части вдоль вала ограничен установочным кольцом (5) и стопорной шайбой (1).

На том же валу заклинена шпонкой (19) ступица (20), выступы которой заходят в проемы ведущего (7) и нажимного (10) дисков.

Этими выступами ступица сцеплена с дисками и вращается вместе с ними, но при этом сохраняется возможность передвижения их вдоль вала.

Сцепление ведущего диска (7) с ведомыми полудисками (9) производится кулаком (4), передвигаемым по валу посредством рычага управления, переводного хомута (16) и нажимных рычажков (6), соединенных болтами (15) с нажимным диском (10).

При перемещении кулака вправо (от муфты) прижимные рычажки (6), шарнирно закрепленные на диске (7), повертываясь вокруг своих осей, прижимают одновременно диски (7) и 10) к ведомым полудискам (9).

Возникающей при этом силой трения ведомая часть муфты (диск (9) и корпус (8) с шестерней XVIII) сцепляется с ведущей частью муфты и валом (2).

При отводе кулака влево (к муфте) диски фрикциона разжимаются под действием пружин, установленных между дисками (7) и (10), и муфта выключается.

Втулки (3) шестерни смазывают густой смазкой из пресс-масленки, укрепленной на корпусе муфты.

При регулировке фрикциона кулак (4) отодвигают рычагом управления в рабочее положение, при котором концы рычажков (6) располагаются на плоских участках пазов кулака. Затем ослабляют винт (11), а гайку (12) специальным ключом (рис. 16) затягивают до отказа. После этого кулак отводят в нерабочее положение, гайку (1.2) (рис. 15) навинчивают дополнительно поворотом на угол 60—70° и закрепляют винтом (11).

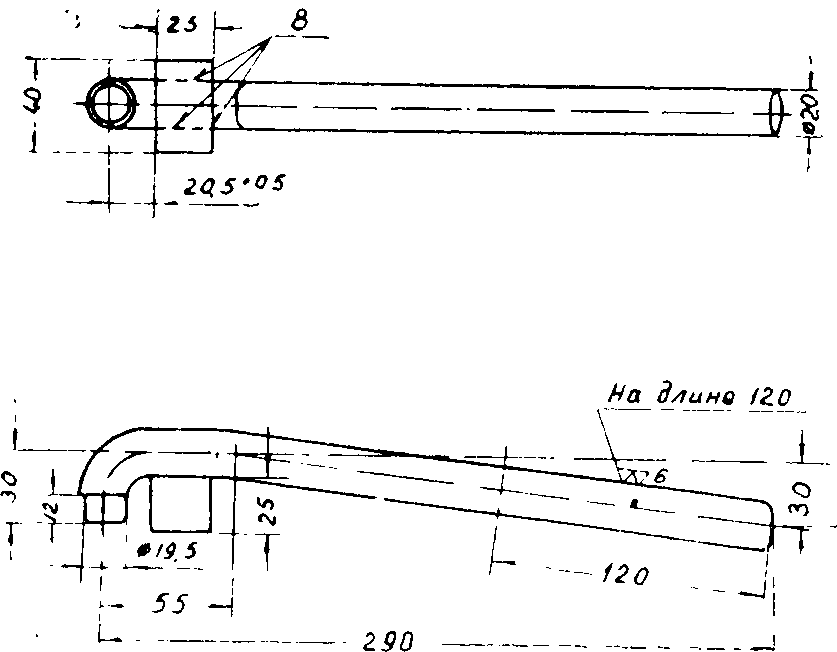

Рис. 16. Ключ для регулировки дисков фрикциона.

Порядок замены фрикционных полудисков (21) (рис. 15) следующий.

Выключив фрикцион и удалив болты, вынимают в радиальном направлении ведомый полудиск (9). Изношенные фрикционные полудиски заменяют новыми, которые должны иметь одинаковую по всей площади толщину; допускается разность толщин полудисков не более 0,2 мм.

При работе фрикционы не должны нагреваться; появление нагрева устраняют регулировкой.

Попадание смазки и посторонних тел на поверхность дисков, фрикционов вредно отражается на их работе. Поэтому при текущем ремонте крана фрикционы необходимо промывать керосином.

Регулировка фрикционных муфт

Регулировку степени натяжения болтов (15) (рис. 15) выполняют в разобранном состоянии фрикциона при ремонтах и внутренних осмотрах. Предварительно проверяют суммарную толщину комплекта из деталей (9) и (21); она должна быть одинаковой по всему кругу. Затем этот комплект устанавливают в фрикцион, кулак (4) закрепляют в рабочем положении и гайки (14) без ключа навертывают на болты до отказа. Гайка (12) при новых фрикционных полудисках должна возвышаться над плоскостью регулировочного кольца (13) в сторону фрикциона на 2—3 мм. После подтягивания фрикциона и обжатия комплекта включением фрикциона указанную затяжку гаек (14) повторяют, затем производят окончательное подтягивание фрикциона, а гайки (14) шплинтуют.

Наименьшая допускаемая толщина фрикционного полудиска 4 мм.

Разборка фрикционных муфт

Порядок разборки дискового фрикциона (рис. 15) следующий:

- вал укладывают шейками на подставки;

- отвертывают на 2—3 оборота гайку (12);

- отодвигают кулак (4), удаляют шпонки (17);

- удаляют корончатые гайки (14) и регулировочное кольцо (13) с регулировочной гайкой на нем, диск (10) сдвигают в сторону кулака;

- снимают полудиски (9) и (21);

- отсоединяют и отодвигают в сторону второго фрикциона установочное кольцо (5) и корпус (8) с конической шестерней XVIII;

- при необходимости ступицу (20) распрессовывают в сторону кулака (4), шпонку (19) удаляют;

- снимают с вала стопорную шайбу (1), а также корпус (8) фрикциона.

Вал грузовых барабанов

На средней части вала (1) (рис. 17) установлены ступицы (11) и (18). Каждая из них имеет шкив, общий для тормоза и «ленточного фрикциона. Левая ступица (11) длиннее первой (18). При работе с грейфером левый барабан (15) предназначен для замыкающего каната, а правый барабан (16) для поддерживающего каната.

В отверстия ступиц запрессованы бронзовые втулки (13), смазываемые через отверстия в барабанах пресс-масленками.

Для удобства смены каждый барабан состоит из двух половинок, соединенных между собой шпильками. Барабаны на ступицах укрепляются шпонками (17).

Поверхности грейферных барабанов (15) и (16) снабжены ручьями (желобками) для укладки канатов; поверхность барабана (23) для работы с крюком гладкая.

Концы канатов вставляют в отверстия ступиц и закрепляют прижимными планками (3) (рис. 19).

На валу (1) (рис. 17). заклинены: с левой стороны — шестерня IX, а с правой — диск (19).

Ленточный фрикцион

На диске (шестерне) шарнирно установлен двухплечий рычаг (4) (рис. 18). Одно плечо рычага соединяется со штоком пневмоцилиндра (3), другое со сбегающим концом ленты (1) фрикциона. Набегающий конец ленты сцеплен с натяжным рычагом (14). Для натяжения ленты служит винт (17), ввернутый в гайку до упора (15). После регулировки степени натяжения ленты рычаг закрепляют шпилькой (13). Винтами, ввернутыми в державку (19), регулируют величину зазора и равномерность отхода ленты.

Включение фрикциона производится с пульта управления впуском воздуха в пневмоцилиндр. Пневмоцилиндр, укрепленный шарнирно на кронштейне (2), перемещает плечо рычага (4), затягивая ленту вокруг шкива ступицы, и медно-асбестовой накладкой (18) ленты (1) связывает барабан с валом грузовых барабанов.

Все шарнирные соединения обеспечивают смазкой из ручной масленки.

Подтягивание ленточных фрикционов (рис. 18) производят каждый раз, как только величин 1 износа обкладки (18) достигнет 0,2—0,3 мм.

Подтягивание ленты нажатием винта (17) производят в разомкнутом состоянии фрикциона.

Требуемую величину зазора 1—1,5 мм между прижатой лентой к шкиву и концом винта (9) обеспечивают вращением винта в державке (19) с последующим закреплением его контргайкой.

Наименьшая допускаемая толщина изношенной ленты фрикциона (или тормоза) 3 мм.

Рис. 17. Вал грузовых барабанов

- вал грузовых барабанов; 2 — лента фрикциона; 3 — подвижное соединение; 4 — кронштейн; 5 —пневмоцилиндр; 6 — штуцер; 7— 8 — трубки; 10 — рычаг;

- левая ступица; 12 — лента тормозная; 13 — втулка; 14 — шайба; 15 — барабан грейферный для замыкающего каната; 16 — барабан грейферный для поддерживающего каната; 17 — шпонка; 18 — правая ступица; 19 — диск; 20 — рычаг фрикциона; 21 — шайба монтажная; 22 — масленка; 23 — барабан для крюковой работы; 24 — пружина; IX — шестерня.

Рис. 18. Ленточный фрикцион грузовых барабанов.

1 — лента; 2 — кронштейн; 3 — пневмоцилиндр; 4 — рычаг; 5 — трубка; 6 — штуцер; 7 — серьга; 8 — штуцер; 9 — винт; 10 — палец; 11—12 — ушки ленты; 13 — шпилька; 14 — натяжной рычаг; 15 — гайка упора; 16 — контргайка; 17 — винт; 18 — обкладка ленты; 19 — державка винта; 20 — скоба направляющих; IX — шестерня.

Тормоз грузовых барабанов

Оба ленточных тормоза грузовых барабанов имеют одинаковое устройство.

Тяги (1) (рис. 19) ушками надеты на пальцы кривошипов валов (8) (рис. 44). Другие концы тяг приклепаны к лентам (6) (рис. 19), на которые также приклепаны обкладки (5) из асбестовой тканой ленты.

Вторые концы лент приклепаны к проушинам (11). Регулировка величины натяжения ленты достигается изменением длины тяги (13), закрепленной в бобышке, вваренной в переднем брусе рамы поворотной части.

Регулировку равномерности отхода лент осуществляют винтами (10), ввернутыми в отверстия кожуха (4).

Пружины (7) воспринимают вес ленты и не позволяют ей провисать после растормаживания.

Рис. 19. Ленточный тормоз грузовых барабанов.

1 — тяга; 2 — стойка; 3 — планка прижимная; 4 — кожух ленты; 5 — обкладка ленты; 6 — лента; 7 — пружина; 8 — шайба; 9 — шпилька; 10 — винт; 11 — проушина; 12 — валик; 13 — тяга; 14 — втулка; 15 — ступица барабана.

Ленту (6) (рис. 19) тормоза подтягивают гайками, расположенными на тяге (13). В заторможенном состоянии геометрическая ось тяги (1) должна находиться от оси вращения кривошипа на расстоянии 20 мм до износа ленты и 15 мм по достижении допускаемого износа. Замеряют это расстояние линейкой между центром вала и яблоком тяги (вычитают величину радиуса яблока).

Размер отхода ленты тормоза установлен в 1—4,5 мм, как и у фрикциона.

Величина хода педали для тормоза после подтягивания при работе с крюком должна равняться 135 мм, а после износа ленты — 220 мм.

При работе с грейфером величину этого хода при износе ленты можно допустить до 260 мм.

Ленточные тормоза барабана управляются дублировано пневматикой педалями: второй слева (рис. 44) для тормоза правого барабана и крайней справа для тормоза левого барабана.

Посредством пружины (6) (рис. 44) тормоза барабана постоянно замкнуты и для оттормаживания педали должны быть нажаты.

Пальцы кривошипов, насаженные на поперечные валики передач, шарнирно соединены с тягами (1) (рис. 19), которые прикреплены к сбегающим концам тормозных лент.

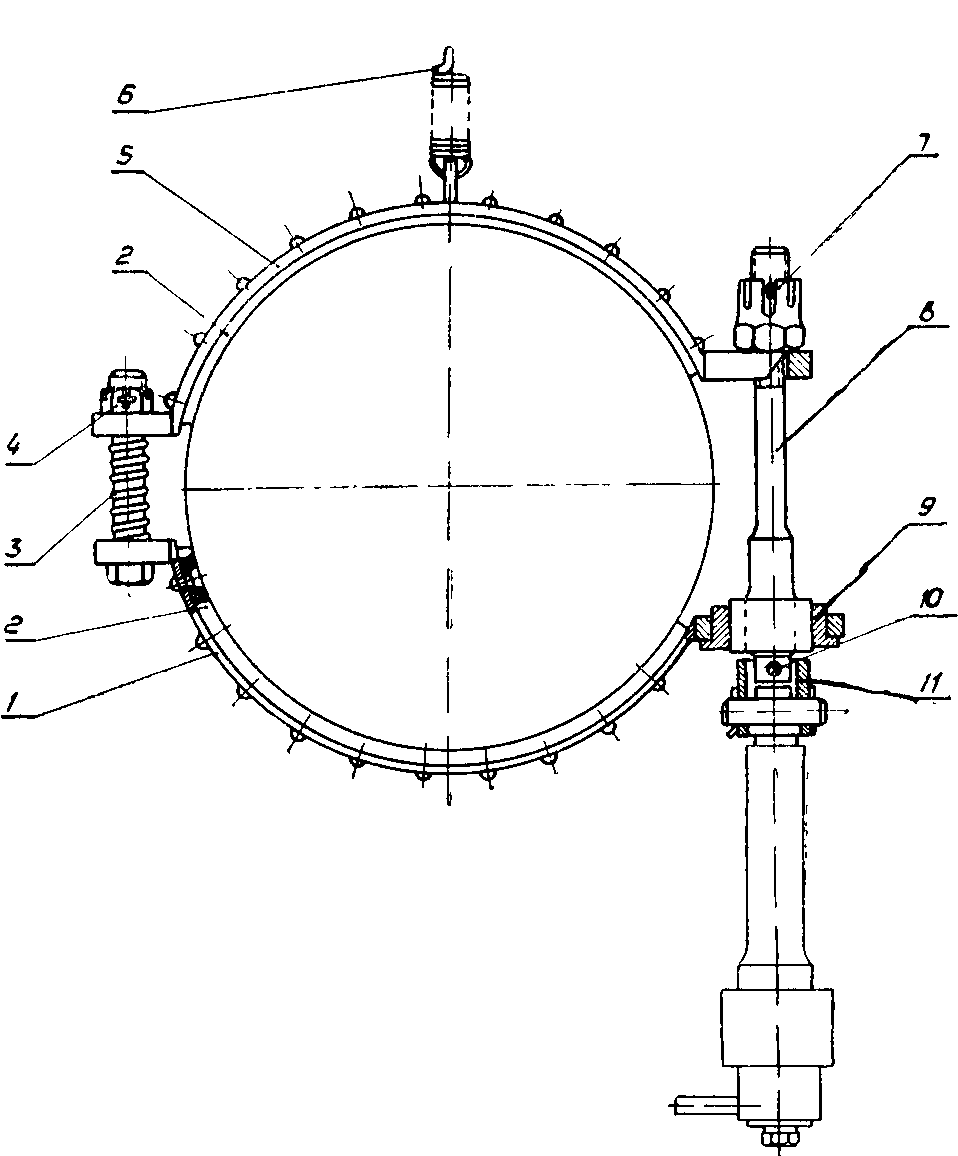

Рис. 20. Приспособление для установки пружины тормоза.

Для установки пружин применяют приспособление (рис. 20), при помощи которого пружину в стакане предварительно сжимают на величину, необходимую для постановки валика (9) (рис. 44) при соединении стержня (12) с рычажной передачей.

Горизонтальный вал привода поворота

В средней части горизонтального вала (5) (рис. 21) привода поворота укреплен такой же конический реверс, как и на главном валу. Отличаются лишь размеры их конических шестерен XIV.

Рис. 21. Горизонтальный вал поворота.

1 — упорное кольцо; 2 — шайба; 3 — кулак включения; 4 — кольцо установочное; 5 — горизонтальный вал поворота; 6 — муфта фрикционная; XIV — коническая шестерня; XVI — цилиндрическая шестерня.

Цилиндрическая шестерня XVI, укрепленная шпонкой на правом конце вала, находится в зацеплении с цилиндрической шестерней XVII (рис. 24) горизонтального вала (4) механизма подъема стрелы.

Корпус (6) (рис. 21) правой муфты одновременно является шкивом колодочного тормоза (рис. 22) механизма поворота крана.

Две колодки (1) и (5) обжимают корпус муфты сверху и снизу.

Пружиной (3) неподвижные концы колодок удерживаются в разжатом состоянии, а пружиной (6) достигается подвешивание колодок и устраняется излишнее трение колодок в нерабочем состоянии.

Зажатие и отпуск колодок достигается вращением винта (8), а гайкой (7) регулируется степень нажатия колодок на корпус муфты.

Величина зазора между колодками и тормозной поверхностью корпуса в расторможенном состоянии должна равняться 1 мм.

Допускается износ до образования зазора в 2 мм и соответственно увеличение хода педали механизма управления от 135 мм до 270 мм.

Регулировка величины зазора между колодками и поверхностью корпуса достигается регулировкой затяжек — гаек (4) и (7) (рис. 22).

Управление колодочным тормозом механизма поворота осуществляется с пульта управления крайним правым рычажком, пневматическим цилиндром, действующим на поводок валика (13) (рис. 44).

Рис. 22. Колодочный тормоз.

1 — нижняя колодка; 2 — обкладка; 3 — пружина; 4 — гайка стяжного болта; 5 — верхняя колодка; 6 — пружина подвески; 7 — гайка корончатая; 8 — винт; 9 — гайка; 10 — палец; 11 — втулка соединительная.

Вертикальный вал привода поворота

Роль подшипника вертикального вала поворота (8) (рис. 23) выполняет колонна (4) с запрессованными в нее втулками (3) и (5). Колонна прикреплена к втулке (7) (рис. 9) поворотной рамы четырьмя шпильками.

Верхняя коническая шестерня XV (рис. 23) сцеплена с коническими шестернями XIV (рис. 21) реверса горизонтального вала (5) поворота (рис. 14), а нижняя цилиндрическая шестерня IV (рис. 23) — с зубчатым венцом (III) (рис. 14), укрепленным на раме платформы.

Шестерни XV и IV укреплены на валу (8), каждая на двух шпонках, и удерживаются на нем торцовыми шайбами (2) и (7) (рис. 23).

На валу, между шестернями и колонной, установлены монтажные шайбы (1) и (6), служащие целям регулировки степени зацепления шестерен. На шайбе (1) выполнены кольцевая смазочная канавка и четыре отверстия для проходов смазки на торцевую поверхность втулки (3).

Смазка на эту поверхность подается пресс-масленкой, ввернутой в шестерню XV, имеющую сквозной смазочный канал.

Рис. 23. Вертикальный вал поворота

1 — шайба монтажная; 2 — шайба верхняя; 3 — втулка верхняя; 4 — колонна; 5 — втулка нижняя; 6 — шайба монтажная; 7— шайба нижняя; 8 — вал вертикальный; 9 — втулка поворотной рамы; IV — цилиндрическая шестерня; XV — коническая шестерня.

Втулки (3) и (5) смазываются также при помощи пресс-масленок, установленных на трубках, ввернутых в колонну.

Горизонтальный вал механизма подъема стрелы

В средней части горизонтального вала (4) (рис. 24) расположены две конические шестерни XIII реверса.

Бронзовые втулки (8) смазывают при помощи пресс-масленок.

Рис. 24. Горизонтальный вал механизма подъема стрелы.

1 — кольцо монтажное; 2 — шпонка специальная; 3 — кольцо стопорное; 4 — вал горизонтальный; 5 — муфта кулачковая; 6 — шпонка скользящая; 7 — втулка кулачковая; 8 — втулка; 9 — шайба упорная; XII и XVII—шестерни цилиндрические; XIII — шестерня коническая.

Шайбы (9) упираются в концы шпонок (2) и ими же удерживаются от вращения. Кольца (3) предохраняют шпонки от выпадания.

При таком устройстве реверс воспринимает удары кулачков и предотвращается возможность осевого сдвига шестерни.

Около левой щековины на валу посажена шестерня XII, воспринимающая усилие от вращения главного вала через промежуточную шестерню XI (рис. 14).

На правой стороне вала сидит шестерня XVII (рис. 24), передающая вращение на горизонтальный вал (5) (рис. 14) поворота.

Включение кулачковой муфты (5) необходимо производить на самых малых скоростях путем перевода крайнего левого рычажка на пульте управления (рис. 44) в соответствующее положение: на себя — подъем и от себя — опускание стрелы, меняя тем самым ее положение.

По окончании подъема или опускания стрелы рычажок устанавливают в вертикальное положение, что соответствует среднему положению муфты (5) (рис. 24).

Чтобы не получалось преждевременного износа червячного венца и выбрасывания масла из ванны, стрелу следует поднимать и опускать без превышения величины установленной скорости (1 мин. на полный подъем).

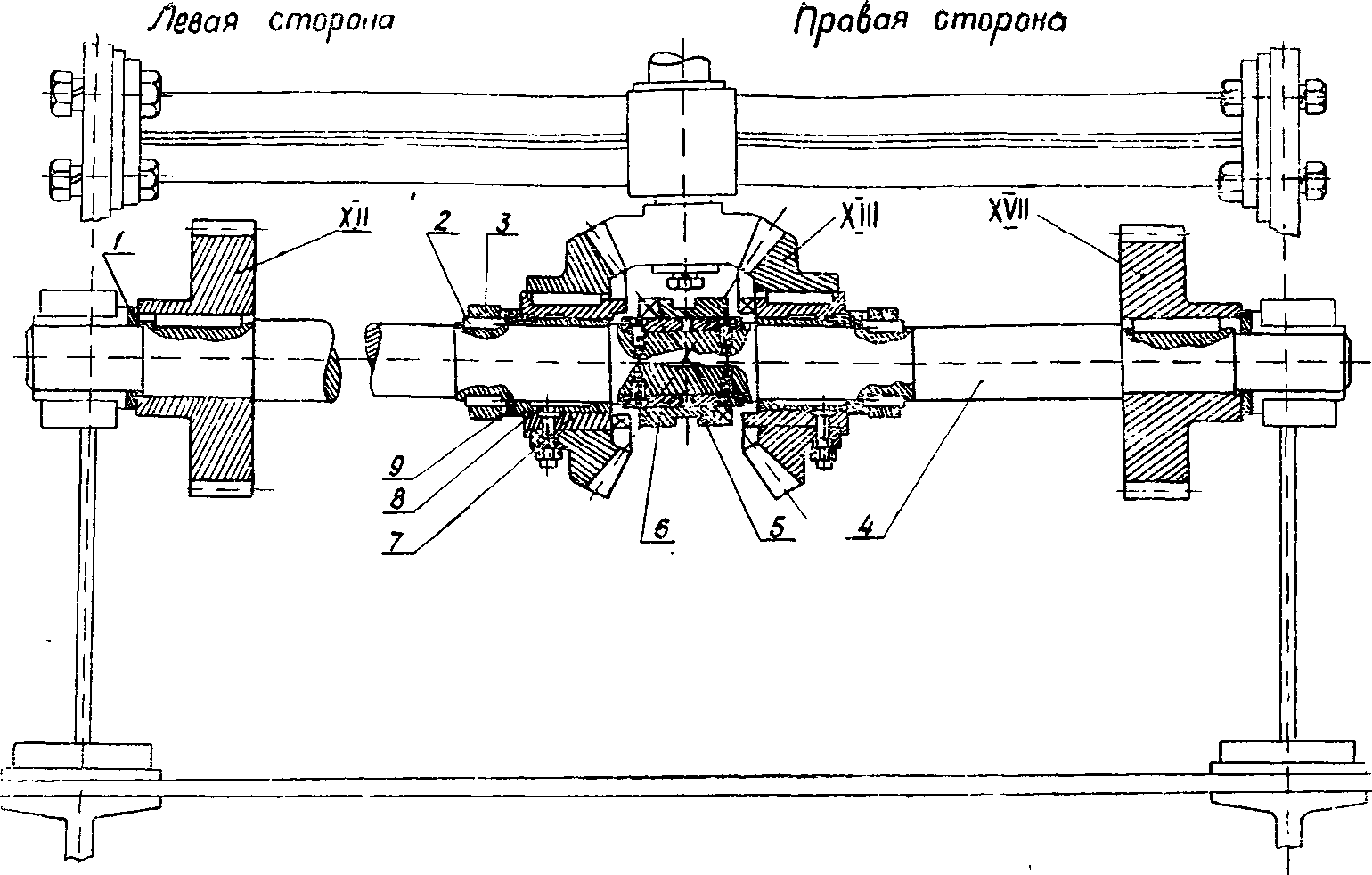

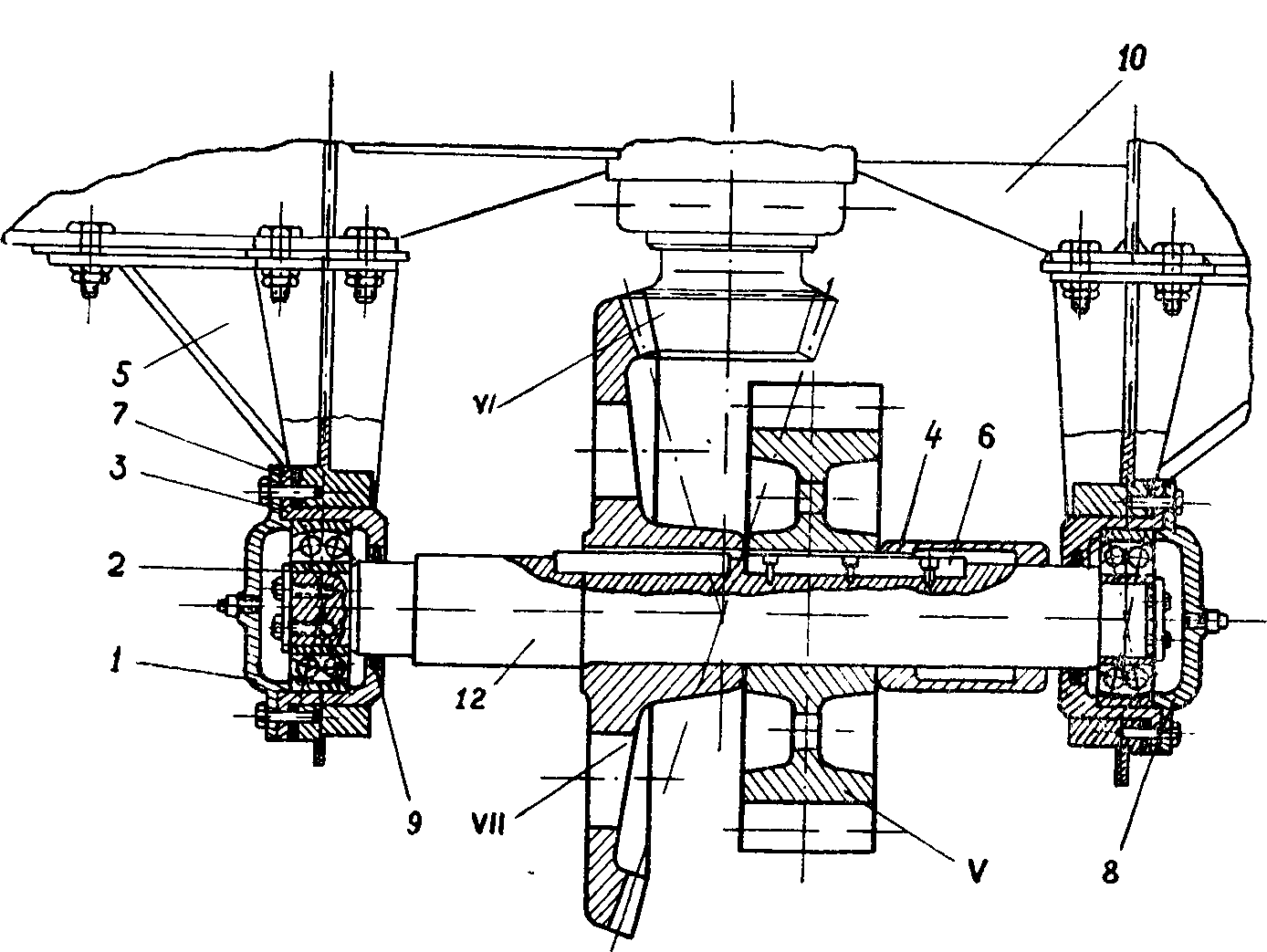

Привод колесных пар

Привод колесных пар — механизм передвижения — состоит из реверса, описанного в разделе «Главный вал» (стр. 22), вертикального вала (3) (рис. 14), отмеченного в разделе «Центральный шкворень» (стр. 19) горизонтального вала (7) (рис. 25), расположенного в нижней части ходовой рамы, и разъемных шестерен VIII и XX, посаженных на ведущих колесных парах тележек платформы.

Опорами вала (12) (рис. 26) служат кронштейны (5), которые проставлены на болтах и приварены к нижней стороне рамы платформы (10).

В расточенные в кронштейнах гнезда вставлены стаканы (3). Шарикоподшипники, размещенные в этих стаканах, закрыты с наружных сторон крышками (1) и (8), в которые ввернуты пресс- масленки для смазывания шарикоподшипников. Шарикоподшипник со стороны конической шестерни VII зажат между стаканом и крышкой. С другой стороны установлен подшипник с боковыми зазорами по 4 мм для компенсации изменяемой длины вала от температурных перепадов и прогибов рамы платформы под нагрузкой. За счет прокладок (7) достигают регулировки степени зацепления шестерен VII и шестерни вертикального вала, а также указанных выше величин боковых зазоров около шарикоподшипника.

Рис. 25. Привод колесных пар.

1 — болт призонный; 2—3 — шпонка, 4 — муфта разъемная; 5 — кронштейн; 6 — шпонка направляющая; 7 — вал горизонтальный; V — шестерня цилиндрическая; VII — шестерня коническая; VIII и XX — шестерни разъемные.

Шестерню V можно передвинуть на место разъемной муфты (полумуфты) (4), которая в связи с этим снимается с вала, перевертывается и устанавливается на место шестерни.

При следовании в составе поезда муфта предохраняет шестерню от самопроизвольного включения.

Шестерня V (рис. 25) имеет большую ширину зуба, чем сцепляющиеся с нею шестерни VIII и XX, а эти шестерни посажены на оси колесных пар посредством шпонок (3), имеющих различной длины головки.

Благодаря такой посадке шестерен VIII и XX, при одинаковой их ширине, торцовые плоскости зубьев одной шестерни смещены на 6 мм против другой. Данное смещение торцов зубьев облегчает включение шестерни V в зацепление, так как в этом случае зацепление осуществляется не одновременно всех трех шестерен, а сначала в зацепление вступает одна сторона, затем уже вторая.

В связи с неизбежностью изменения величины зацепления из- за отклонений шестерни при движении на кривой зубья цилиндрических шестерен привода выполнены увеличенной высоты.

Во время движения крана обязательно должны быть зажаты тормоза поворота и грузовых барабанов.

Рис. 26. Горизонтальный вал привода колесных пар.

1,8 — крышка; 2 —шайба; 3 — стакан; 4 — муфта разъемная; 5 — кронштейн; 6 — шпонка направляющая; 7 — прокладка; 9 — кольцо уплотнительное; 10 — рама платформы; 12 — вал горизонтальный; V — шестерня цилиндрическая; VI — шестерня коническая вертикального вала; VII — шестерня коническая.

Рычажком с надписью «Передвижение» (рис. 44) включают соответствующий фрикцион на главном валу.

Зависимость между передним или задним положением рычажка передвижения и направлением движения крана (в депо или от депо, на юг или на север) устанавливают пробными поездками.

Следует помнить, что, если кран побывает на круге или треугольнике и если при этом шестерня VII (рис. 25) окажется ближе к другой стороне пути, а не так, как было до этого, то положение рычага передвижения (рис. 44) изменится на обратное по отношению к первоначальному направлению движения крана.

Для вписывания крана в кривые при движении самоходом необходимо, чтобы величина зазора между головками винтов (8) (рис. 8) выключателей рессор и рамами ходовых тележек была равна 5 мм.

Этот зазор можно сохранить и при подъеме груза, если работу выполняют на вылетах 10 м и более или величина груза меньше предельной для данного вылета на 20%.

При демонтаже вала (12) (рис. 26) вскрывают крышки (1) и (8) шарикоподшипников и убирают торцовые шайбы (2), закрепляющие подшипники на валу. Вал подвешивают канатами через проемы в раме платформы. Первыми снимают подшипник и стакан (3), находящиеся с одной стороны конической шестерни, а затем и с другой стороны. Вал (вес 300 кг) опускают на подставки.

Тормоза ходовых тележек

Обе тележки платформы являются тормозными: у одной торможение ручное, у другой — воздушное. Ручной тормоз используется при длительной остановке крана, а воздушный — при передвижении. Ручной тормоз имеет рычажную передачу и маховик, расположенный с боку платформы, и приводится в действие вращением маховика (2) (рис. 27). Тормозные колодки воздушного тормоза приводятся в действие от усилий, возникающих в воздушном цилиндре (6), в который сжатый воздух поступает по трубкам (3 и 4) от воздухосборника под давлением 3—3,5 кг/см2.

Управление тормозами осуществляется: ручным с земли, воздушным с места машиниста.

Регулировка величины силы нажатия колодок достигается перестановкой валиков в отверстия тяг и подвесок тормозной системы тележек, а также за счет резьбовых соединений в тягах ручного и воздушного привода. Кроме того, на воздушной магистрали за краном машиниста установлен пружинный перепускной клапан, ограничивающий давление тормозного воздуха в пределах 3—3,5 кг/см2, при общем давлении в резервуаре 4—6 кг/см2. К нижней стороне рамы платформы подвешена пролетная труба с концевыми рукавами, которые присоединяются к тормозной сети поезда при включении крана в состав.