При эксплуатации крана следует руководствоваться настоящим практическим руководством, а также «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» (Госгортехнадзора СССР).

В части эксплуатации двигателя рекомендуется руководствоваться соответствующими инструкциями завода ЗИЛ и отдельными положениями из них, данными в настоящем руководстве.

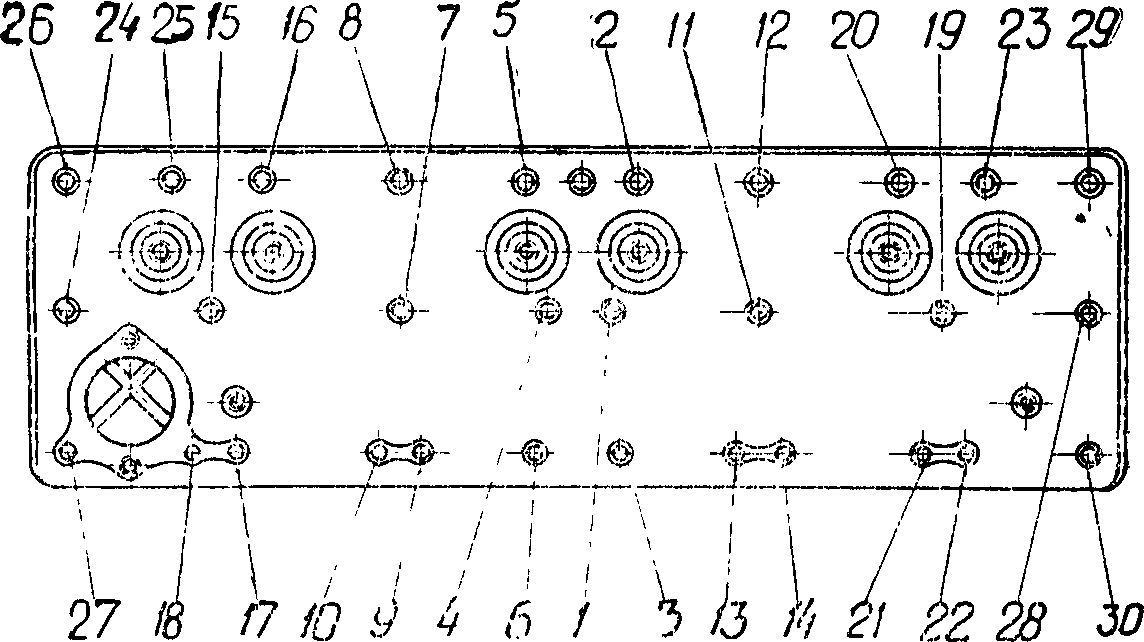

В процессе эксплуатации двигателя следует периодически, через каждые 50—100 часов работы двигателя, проверять и подтягивать болты и гайки крепления головки блока цилиндров. Закрепление и подтяжку болтов и гаек необходимо вести в последовательности, рекомендованной заводом-изготовителем согласно (рис. 51).

Рис. 51. Порядок затягивания болтов и гаек крепления головки блока цилиндров.

Ежедневно необходимо контролировать количество масла в картере двигателя, уровень которого должен быть согласно верхней метке указателя уровня масла.

Проверку уровня масла на работающем двигателе производить нельзя. Двигатель следует остановить и подождать несколько минут, пока стечет масло, после чего вынуть и обтереть указатель. А затем опустить его до упора и, снова вынув, определить уровень масла в картере.

При уровне масла ниже верхней метки нужно долить необходимое количество масла. Излишнее количество масла вызывает усиленное образование нагара, засмоление поршневых колец и их пригорание, забрызгивание свечей и перебои в работе двигателя.

Давление масла в системе смазки прогретого двигателя при 1000 об/мин коленчатого вала должно быть не ниже 2,5 кг/см2. При падении давления ниже 2,5 кг/см2 двигатель необходимо остановить, выявить и устранить причину. Работа двигателя при давлении ниже 1,5 кг/см2 при 1000—1200 об/мин коленчатого вала недопустима.

Необходимо также ежедневно очищать пластины фильтров грубой очистки, поворачивая его рукоятку на 3—4 оборота, при этом очистку фильтра следует производить на полностью прогретом двигателе.

Если рукоятка фильтра проворачивается туго, то фильтр надо снять и промыть его в керосине.

Через каждые 125—150 часов работы двигателя следует заменить фильтрующий элемент фильтра тонкой очистки и спустить отстой грязи из корпуса фильтров.

Нельзя допускать утечки масла из системы смазки двигателя; необходимо систематически наблюдать за состоянием уплотнений в системе.

Нормальная работа двигателя в значительной степени зависит от исправности системы питания.

Двигатель должен работать на автомобильном бензине А-66 ГОСТ 2084-56, применение бензинов пониженного качества может служить причиной ненормальной работы двигателя (детонация, повышенное образование нагара, увеличенный расход топлива и т. д.).

В процессе эксплуатации топливный насос не требует специальной регулировки и в работе регулируется автоматически, однако в его работе могут быть недостатки.

Неправильная работа наноса может быть вызвана следующими причинами:

- Подсос воздуха в магистраль через неплотности соединений трубопроводов, через уплотнение под стаканом отстойника или через места соединений фильтра-отстойника. Подсос воздуха обнаруживают по пузырькам, которые появляются в стакане отстойника. Для устранения попадания воздуха необходимо уплотнить все места соединений.

- Залипание клапанов, получающееся вследствие применения сильно засмоленного бензина. В этом случае следует свернуть пробки клапанных камер насоса, вынуть клапаны и тщательно отмыть смолу с клапанов и их гнезд ацетоном или чистым бензином. Пользоваться при очистке клапанов и их гнезд металлическими предметами запрещается.

- Прорыв диафрагмы обнаруживается при отсутствии или недостаточной подаче топлива карбюратором. Для проверки необходимо отвернуть пробку (10) в корпусе насоса. Если топливо вытекает, то диафрагма повреждена. В этом случае диафрагму необходимо заменить новой, для чего насос снять и разобрать.

Сборку крышки с корпусом насоса нужно производить при оттянутой в нижнее положение диафрагме.

В системе топливоподачи до карбюратора установлен фильтр- отстойник, из которого необходимо систематически спускать отстоявшуюся воду и грязь через сливную трубку и периодически промывать в бензине фильтрующий элемент. Разборку фильтра нужно вести осторожно, не повредив прокладку под крышкой, обеспечивающую герметичность.

Нормальная работа двигателя в значительной степени зависит от исправности карбюратора.

Карбюратор необходимо периодически промывать в чистом бензине, удаляя отстой. После очистки и промывки карбюратор следует продуть сжатым воздухом.

Продувка сжатым воздухом собранного карбюратора через бензопроводящее отверстие и балансировочную трубочку запрещается, так как это приводит к повреждению поплавка.

Категорически запрещается применять проволоку или металлические предметы для прочистки жиклеров, форсунок клапанов и отверстий.

При разборке карбюратора необходимо применять исправный и соответствующий инструмент, не рекомендуется использовать случайные инструменты с подкладками, с ударами во избежание повреждения ответственных частей карбюратора.

Несоответствующий уровень топлива в поплавковой камере резко сказывается на устойчивую работу двигателя, поэтому необходимо периодически проверять уровень топлива в камере. Для проверки уровня необходимо установить режим двигателя на малые обороты холостого хода, отвернуть пробку контроля уровня.

При исправном карбюраторе уровень топлива должен быть виден, и топливо не должно вытекать из отверстия.

Основными причинами повышенного или пониженного уровня топлива в поплавковой камере карбюратора являются: негерметичность поплавка, несоответствие его веса, неправильная работа игольчатого клапана (заедание, негерметичность, неправильность в расположении над плоскостью верхнего корпуса).

Возможные неисправности в работе карбюратора и способы их устранения

Причина неисправности | Способ устранения |

1. Двигатель не заводится | |

Отсутствие топлива в поплавковой камере | а) Проверить работу топливного насоса, состояние топливной магистрали и топливных фильтров, прочистить топливные фильтры, удалив грязь и промыв их в чистом бензине. Нельзя продувать фильтры сжатым воздухом, так как это может вызвать их повреждение |

Причина неисправности | Способ устранения |

| б) Проверить, нет ли заедания и засорения игольчатого клапана подачи топлива. Промыть игольчатый клапан в чистом бензине или ацетоне с последующей продувкой сжатым воздухом |

2. Двигатель не заводится при наличии топлива в поплавковой камере | |

а) Воздушная заслонка не закрывается | Проверить работу привода воздушной заслонки и при необходимости устранить неисправность |

б) Засорение дозирующих элементов жиклеров и жиклеров распылителя | Вывернуть засорившийся дозирующий элемент, промыть в бензине или ацетоне, после чего продуть сжатым воздухом |

| При устранении засорения категорически запрещается применять проволоку или другие металлические предметы |

3. Двигатель заводится, но быстро перестает работать | |

а) Медленное заполнение топливом поплавковой камеры | То же, что в п. 1, а и б |

б) Заедание воздушной заслонки или ее автоматического клапана | Устранить заедание |

4. Двигатель работает неустойчиво на холостом ходу | |

а) Высокий или низкий уровень топлива в поплавковой камере | Проверить уровень топлива в поплавковой камере и в случае несоответствия нужному (18—19 мм от верхней плоскости разъема) отрегулировать |

б) Засорение системы холостого хода | То же, что в п. 2, б |

в) Просачивание воздуха между фланцем впускного трубопровода и корпусом смесительной камеры | Подтянуть гайки крепления карбюратора. Если просачивание воздуха продолжается, заменить прокладку |

г) Нарушение регулировки системы холостого хода | Винтом регулировки холостого хода отрегулировать устойчивое число оборотов холостого хода |

5. Двигатель не развивает необходимого числа оборотов. "Хлопки" в карбюраторе | |

а) Недостаточная подача топлива в поплавковую камеру | То же, что в п. 1, а и б |

б) Засорение дозирующих элементов | То же, что в п. 2, б |

Причина неисправности | Способ устранения |

в) Неправильная работа клапанов экономайзеров с пневматическими и механическими приводами | Осмотреть упомянутые клапаны и при необходимости осторожно вывернуть, промыть в бензине или ацетоне, продуть сжатым воздухом, проверить герметичность клапана экономайзера с механическим приводом |

6. При резком открытии дроссельной заслонки двигатель не развивает необходимого числа оборотов. "Хлопки" в карбюраторе | |

Неправильная работа ускорительного насоса | Устранить заедание привода поршня ускорительного насоса, вывернуть, промыть в бензине или ацетоне форсунку |

7. Двигатель не развивает нужной мощности | |

а) Неправильная работа системы клапанов экономайзеров с пневматическим и механическим приводами | То же, что и в п. 5, в |

б) Засорение дозирующих элементов | То же, что в п. 2, б |

в) Засорение или заедание игольчатого клапана подачи топлива | То же, что в п. 1, б |

г) Чрезмерный или недостаточный уровень топлива в поплавко- кой камере | То же, что в п. 4, а |

д) Нет полного открытия дроссельной заслонки вследствие неправильной регулировки тяги привода от педали ножного управления | Отрегулировать длину тяг, обеспечив полное открытие дроссельной заслонки |

е) Заедание воздушной заслонки. Заслонка полностью не открывается | Устранить заедание и проверить положение полного открывания воздушной заслонки |

8. Повышенный расход топлива при эксплуатации | |

а) Чрезмерный или недостаточный уровень топлива в поплавковой камере | То же, что в п. 4, а |

б) Заедание воздушной заслонки. Заслонка полностью не открывается | То же, что в п. 7, е |

в) Неправильная работа (заедание) механизмов системы экономайзеров | То же, что в п. 5, в |

г) Чрезмерная подача топлива в поплавковую камеру карбюратора. Негерметичность иглы или поплавка | Проверить топливный насос, устранить неисправность. Устранить негерметичность иглы или поплавка |

Причина неисправности | Способ устранения |

д) Большая засоренность воздухоочистителя | Промыть воздухоочиститель |

е) Чрезмерная или недостаточная пропускная способность дозирующих элементов | Проверить пропускную способность дозирующих элементов и в случае необходимости заменить их |

ж) Неисправность топливоподводящей системы. Течь в местах соединения, прорыв диафрагмы топливного насоса | Устранить течь. Диафрагму заменить |

з) Жиклер и корпусы экономайзеров плохо прижаты к посадочным местам | Подвернуть жиклеры и корпусы |

и) Отсутствие уплотняющих прокладок под жиклером и корпусами экономайзеров | Поставить уплотняющие прокладки |

9. Двигатель не развивает необходимого числа оборотов при медленном открытии дроссельной заслонки (провал) | |

а) Неправильная калибровка главного жиклера (мала пропускная способность) | Проверить пропускную способность жиклера, в случае необходимости изменить его |

б) Прокладка под главным жиклером перекрывает частично калиброванное отверстие | Заменить прокладку |

в) Порвалась прокладка, устанавливаемая между корпусом воздушной горловины и поплавковой камерой в месте постановки жиклеров холостого хода | Заменить прокладку |

г) Нет герметичности между поршнем привода пневматического клапана экономайзера и его уплотняющей прокладкой | Заменить прокладку, проверить герметичность между поршнем и прокладкой |

Воздух в карбюраторе поступает через воздушный фильтр, предназначенный для очистки засасываемого воздуха от пыли. Работа двигателя с неисправным фильтром или без него недопустима, так как сильно влияет на срок службы двигателя.

Воздушный фильтр масляно-инерционного типа с двухступенчатой очисткой воздуха состоит из масляной ванны, фильтрующего элемента и переходника. В процессе эксплуатации необходимо периодически воздушный фильтр чистить и заправлять вновь маслом. Для очистки фильтр надо разобрать, отвернуть резьбовую втулку с барашком. При очистке все детали фильтра промываются в бензине или керосине. Фильтрующий элемент после промывки необходимо смочить в масле, перед установкой его на место масло должно стечь. В ванну воздушного фильтра надо залить чистое масло в количестве 0,8 л (до края стрелок, выштампованных на стенке ванны). Масло применяется то же, что и для системы смазки двигателя.

Система охлаждения двигателя жидкостная, закрытого типа с принудительной циркуляцией охлаждающей жидкости. В систему охлаждения входят водяной центробежный насос, водораспределительная труба, подводящая жидкость равномерно ко всем наиболее нагретым местам цилиндров, термостат, размещенный в патрубке головки блока цилиндров, радиатор и соответствующие трубопроводы, и полости блоков, по которым проходит жидкость, а также вентилятор и жалюзи перед радиатором.

Во время эксплуатации следует постоянно поддерживать необходимый уровень охлаждающей жидкости в радиаторе, который должен доходить до пароотводной трубки. В радиатор рекомендуется заливать чистую и мягкую воду( лучше всего дождевую).

При заливании охлаждающей жидкости надо следить, чтобы в системе охлаждения не образовалась воздушная пробка, мешающая заполнению системы. Во избежание этого надо открыть спускной кран в радиаторе. Закрывать этот кран следует только после появления из него жидкости. Необходимо систематически следить за состоянием всех уплотнений, не допускать течи жидкости из системы охлаждения.

В тех случаях, когда система охлаждения загрязнена, надо промывать ее чистой подогретой водой до тех пор, пока из спускного крана не потечет совершенно чистая вода.

Периодически через каждые 1000—1200 часов работы двигателя рекомендуется промывать систему от накипи.

Состав раствора, применяемого для промывки, следующий:

Соляная кислота (синтетическая) 31%-ная (ГОСТ 857-57) 5 л или соляная кислота (техническая) 27,5%-ная (ГОСТ 1382-42) 6 л.

Ингибитор БП-5 01 л.

Уротропин технический (ГОСТ 1381-42) 2,5 кг.

Пеногаситель (сивушное масло или амиловый спирт) 0,1 л. Вода до 100 л.

Примечание. В качестве пеногасителя можно также применять скипидар, заливаемый при промывке непосредственно в радиатор, в количестве 2—3 см3 на весь объем раствора.

Для приготовления раствора в деревянный или железный бак емкостью 100—150 л наливают 30—40 л воды и засыпают в нее 2,5 кг уротропина, непременно помешивая деревянной лопатой до полного растворения уротропина; после этого доливают еще 20— 30 л воды.

Затем в какую-либо эмалированную посуду на открытом воздухе (или в помещении под тягой) насыпают 0,1 кг ингибитора ПБ-5, наливают соляную кислоту в указанном выше количестве и перемешивают деревянной лопаткой или стеклянной палкой до полного растворения ингибитора.

Раствор ингибитора в соляной кислоте вливают в бак с раствором уротропина и доливают воды до получения общего объема 100 л, потом добавляют пеногаситель и всю смесь тщательно перемешивают.

Эффективность раствора для удаления накипи уменьшается при длительном хранении, поэтому раствор рекомендуется хранить не более семи дней.

Последовательность операций промывки системы охлаждения следующая:

Промывать систему охлаждения чистой подогретой водой до тех пор, пока из спускных кранов не потечет совершенно чистая вода, затем слить воду. Залить в систему охлаждения приготовленный раствор, снять предварительно термостат, пустить двигатель и дать раствору нагреться до 65—70° (по показанию термометра); пробка радиатора при этом должна быть плотно закрыта.

Газы и пена, образующиеся во время промывки, удаляются через пароотводную трубку радиатора. Рекомендуется на пароотводную трубку надеть резиновый шланг для отвода газов и пены в сторону от автомобиля.

Примечание. При промывке системы охлаждения пробку радиатора с клапаном повышенного давления необходимо заменить пробкой с клапаном уменьшенного давления (0,3 кг/см2).

Через 10 минут после заливки раствор необходимо слить и снова тщательно промыть систему охлаждения (двигатель при этом должен работать с малым числом оборотов коленчатого вала):

два раза подогретой чистой водой в течение 5 мин.;

один раз чистой подогретой водой с добавлением 5 г безводной соды и 5 г хромпика на 1 л воды в течение 15 мин.;

один раз чистой подогретой водой в течение 10 мин.

В случае использования для промывки системы охлаждения двигателя соляной кислоты или хромпика необходимо соблюдать меры предосторожности, так как кислота может вызвать ожоги, а хромпик ядовит.

Состояние термостата следует периодически проверять. При этом его необходимо вынуть из патрубка, очистить от накипи, проверить плотность прилегания клапана к седлу корпуса, отпустить термостат в горячую воду и измерить температуру в начале и конце открытия клапана.

Начало открытия клапана должно наступить при температуре 70°; при температуре 83° клапан должен быть полностью открыт.

Если показания термометра не соответствуют указанным выше пределам температуры, то термостат следует заменить новым.

Необходимо проверять и регулировать натяжение ремня привода вентилятора. Если на ремень попало масло, то следует протереть его тряпкой, смоченной в бензине.

Периодически надо проверять крепление ступицы шкива вентилятора. При ослаблении соединения нужно немедленно подтянуть гайку. Момент затяжки должен быть в пределах 5,5—7 кгм.

Следует помнить, что ослабление крепления шкива вентилятора может привести к повреждению вентилятора и радиатора.

Правильное использование механизмов и хороший технический уход за ними обеспечивают бесперебойную и длительную их работу, для чего требуется производить краном работы в соответствии с его технической характеристикой, своевременно и в достаточном количестве обеспечивать смазкой трущиеся части, вовремя крепить узлы и детали, содержать механизмы в чистоте.

На рис. 52 показаны все основные места смазки на кране. Род смазки и периодичность производства смазывания указаны в таблице-приложении 2.

Зубчатые колеса должны работать всей поверхностью (не менее 75%) зубьев.

Радиальный зазор между зубьями шестерен должен быть равен 0,2 модуля.

Нельзя допускать смещений шестерен вдоль зуба одной против другой более 2 мм для цилиндрической и более 1 мм для конических шестерен.

По мере износа в ленточных фрикционах обкладок фрикционы подтягивают с использованием соединений на концах лент или в рычажных передачах.

В дисковых фрикционах не рекомендуется регулировку силы сцепление муфты производить подтяжкой гаек (14) (рис. 15), так как в этом случае легко регулировку развернуть и односторонне пережать фрикционные диски.

По мере износа фрикционных дисков подтяжку следует производить только регулировочной гайкой (12), как указывалось на стр. 24.

Правильная регулировка фрикционных муфт имеет огромное значение для хорошей работы крана, этому вопросу необходимо уделять должное внимание, регулировку производить своевременно, добиваясь, чтобы муфты работали четко независимо от величины груза и не требовали подтяжек при изменении величины поднимаемого груза. Не следует включать фрикционы на полном ходу: это вызовет повышенный износ деталей.

Во время работы грейфером или захватом, когда часто сменяется очередность работы барабанов, надо особо следить, чтобы канаты наматывались на барабаны однослойно, чего можно добиться путем хорошего навыка в управлении, не допуская излишних ослаблений канатов.

Правильное, технически грамотное управление краном, основанное на хорошем знании расположения, очередности включения рычагов и педалей управления во многом предопределяют высокопроизводительную и безаварийную работу. Поэтому овладение мастерством управления краном является одним из основных предъявленных к машинисту требований.

Проявление лихачества во время работы на кране или, наоборот, вялости, нерасторопности в управлении легко может привести к тяжелым последствиям и к аварии крана.

Рис. 52. Схема расположения мест смазки (перечислены в приложении 2)

Перед началом работы необходимо прежде всего убедиться в исправности силовой установки и выполнить все требования, относящиеся к нормальному обслуживанию двигателя.

Лишь убедившись в исправности и устойчивой работе двигателя, можно включить механизмы крана, предварительно осмотрев их и произведя смазку. Пуск механизмов крана рекомендуется производить сначала каждого в отдельности на малых скоростях. Опробовав механизмы вхолостую и убедившись в отсутствии неисправностей, можно приступить к выполнению рабочих операций с грузом.

На новом кране и при недостаточном опыте машиниста следует избегать совмещения операций (например, поворот крана с подъемом груза и т. д.).

Использование крана в пределах его технической характеристики является одним из основных условий нормальной эксплуатации, необходимо обращать особое внимание на правильность показаний указателя грузоподъемности и на его исправность. На рабочем месте машинисту рекомендуется иметь таблицу весов перегружаемых грузов и объемных весов сыпучих материалов.

При работе с грузом выключатели рессор обязательно должны быть в рабочем положении и вкладыш (рис. 8) должен быть также поставлен во избежание больших раскачиваний крана в работе.

НЕКОТОРЫЕ ЗАМЕЧАНИЯ ПО ЭКСПЛУАТАЦИИ КРАНА В ЗИМНИХ УСЛОВИЯХ

В зимнее время при низких температурах окружающего воздуха значительно осложняется работа силовой установки и крана в целом, поэтому в зимнее время особенно важно соблюдение всех рекомендаций завода-изготовителя по подготовке двигателя к работе и его прогреву.

Перед запуском двигателя в зимнее время масло в системе смазки и вода в системе охлаждения должны быть прогреты. При использовании зимнего масла и при полностью заряженных аккумуляторных батареях пуск двигателя без предварительного подогрева допускается при температурах не ниже минус 10°С.

При пуске двигателя зимой необходимо проверять вращение шкивов вентилятора и компрессора; если ремень на этих шкивах (или на одном из них) пробуксовывает, то шкивы следует проверить рукой. Работа двигателя с буксующим приводом недопустима.

После прогрева двигателя воздушную заслонку надо полностью открыть. При пуске прогретого двигателя воздушная заслонка должна быть прикрыта немного или совсем не прикрыта.

В сильные морозы необходимо жалюзи на стенке кузова прикрывать капотом и внимательно следить за термометром, показывающим температуру охлаждающей жидкости.

Для повышения надежности работы системы охлаждения и предохранения ее от замерзания во время сильных морозов рекомендуется применять специальную жидкость с низкой температурой замерзания (антифриз).

Наиболее распространенной и падежной является охлаждающая жидкость марки 40 (ГОСТ 159-52), замерзающая при температуре — 40° (слегка мутная жидкость желтого цвета).

Охлаждающая жидкость ядовита, поэтому необходимо соблюдать меры предосторожности при обращении с ней. Попадание даже небольшого количества этой жидкости в организм может вызвать тяжелое отравление.

Смазка механизмов крана в зимнее время требует особого внимания, так как при низких температурах консистентные смазки густеют и пропрессовка их затрудняется, в результате чего по недосмотру рабочие места оказываются недостаточно смазанными.

В зимнее время для смазки осей ходовых частей следует буксы заполнить зимней осевой смазкой.

В процессе работы рекомендуется повысить наблюдение за такими вращающимися деталями, как блоки, катки, не допуская случая остановки их при работе. Скольжение каната по невращающемуся блоку быстро выводит из строя канат и прорезает ручей блока, движение опорного ролика «юзом» также ведет к быстрому износу опорного кольца, а на рабочей поверхности ролика образуется недопустимая лыска.

Особенно тщательного ухода в зимнее время требует пневмосистема управления. Во избежание замерзания воды в магистрали, образующейся в результате конденсации влаги, необходимо регулярно и чаще спускать воду через соответствующие спускные устройства.

Тщательного ухода в зимнее время требуют и канаты, так как при низких температурах гибкость канатов снижается, условия смазки ухудшаются. В зимнее время рекомендуется канаты чаще очищать от грязи, льда и смазывать разогретой канатной мазью.

Для предотвращения замерзания оконных стекол кабины рекомендуется стекла протирать керосином с солью или техническим глицерином.

При низких температурах следует избегать перегрузок крана и местных ударов по сварным его частям.