Кран оборудован пневматическим управлением. Пневматическое управление по сравнению с рычажным, несомненно, более сложно по своему устройству, более подвержено повреждениям, требует более тщательного и повседневного хорошего наблюдения и обслуживания. Однако это вполне окупается тем большим удобством и легкостью управления, не требующего больших физических усилий от машиниста, которые достигаются применением пневматики.

Пневматическая система управления данным краном характерна тем, что значительная часть рычагов и тяг сохранена от рычажной системы, первоначально применявшейся на кране, и установленные пневматические цилиндры лишь устраняют необходимость в приложении больших физических усилий в момент управления краном.

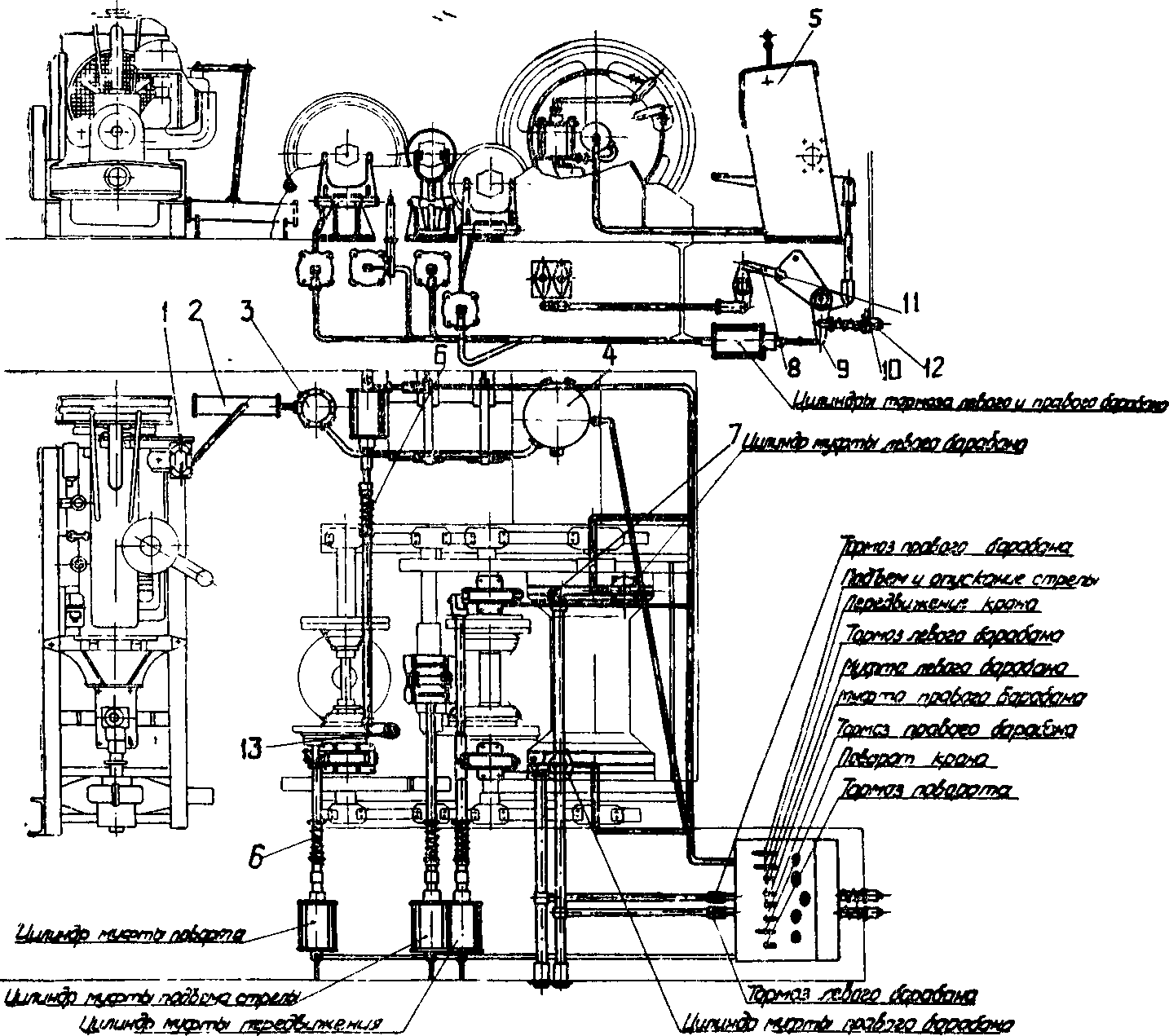

Такая комбинированная система управления краном сочетает в себе преимущества рычажной и пневматической систем; без особых усложнений имеет определенную преемственность с рычажным управлением. На рис. 41 дана принципиальная схема пневматического управления.

Воздух под рабочим давлением 4—6 атм. от компрессора, установленного на двигателе, через предохранительный клапан поступает в сепаратор (3). Из сепаратора воздух поступает в масловлагоотделитель (1). Внутри масловлагоотделителя между двумя сетками помещен фильтр из коксовой мелочи грануляции 3—15 мм.

Дальше воздух поступает в резервуар (2). В нижней части сепаратора, масловлагоотделителя и резервуара предусмотрены спускные краники (9) для спуска конденсата. Выпуск производится в начале работы и периодически в течение смены (в зависимости от влажности воздуха).

Промывка системы производится керосином при снятых сепараторе и масловлагоотделителе. Смена кокса — раз в 3 месяца. После засыпки кокс должен быть продут от пыли через краники (9).

Из резервуара воздух поступает к распределителю пульта управления, от которого подводится к одиннадцати золотникам (11 —18) (рис. 41). Золотники (рис. 42) — плунжерного типа; при нажатии на головку поршня (1) шарик (7) опускается, и воздух беспрепятственно проходит через золотник и поступает в магистраль к рабочим цилиндрам. Уплотнение поршня достигается резиновыми кольцами (6).

При освобождении головки поршень под действием пружины (3) поднимается кверху, а шарик (7) под действием пружины (9) перекрывает проход воздуха; при этом воздух из магистрали через полость поршня, отверстие А и канал В свободно выйдет в атмосферу.

Нажатие на поршень золотника осуществляется посредством рычагов, при этом рычаги управления муфтами механизма стрелы, передвижения и поворота двойные, т. е. действуют каждый на два золотника, открывая тот или другой из них. Вертикальные положения рычагов соответствуют закрытым золотникам.

Положения рычагов на пульте управления при выполнении рабочих операций указаны в приложении 1.

Управление грузовыми тормозами дублированное, т. е. управлять тормозами левого и правого барабанов можно как пневматикой, так и ножными педалями.

Усилия, необходимые для перемещения системы рычагов и включения муфт, достигаются работой пневматических цилиндров.

Всего в системе управления установлено девять цилиндров, три из них — цилиндры управления муфтой механизма поворота, муфтой механизма подъема стрелы и муфтой передвижения — двухстороннего действия, остальные цилиндры одностороннего.

Пневматический цилиндр тормоза передвижения (7) — типовой тормозной цилиндр железнодорожных вагонов.

Остальные пневматические цилиндры — однотипные (рис. 43) состоят из цилиндрической обечайки-корпуса (1), закрытого крышками (2) и (3), стянутыми болтами.

Внутри цилиндра помещен поршень (5), посаженный на шток (4). Уплотнение поршня в цилиндре достигается за счет двух резиновых колец (6).

Уплотнение штока также достигается резиновыми кольцами, вставленными в бронзовую втулку (8).

В передней крышке (3) пневматических цилиндров одностороннего действия предусматривается суфлерное отверстие, закрываемое фильтром из конского волоса, зажатого между сеток ниппелем (11).

Через этот суфлер нерабочая полость цилиндра сообщается с атмосферой, не создавая компрессии внутри цилиндра.

На задней крышке цилиндра выполнена вильчатая проушина, которой цилиндр шарнирно закрепляется на месте установки. В систему рычагов управления цилиндрами одностороннего и двухстороннего действия включены пружины (6) (рис. 44), которые при действии цилиндров сжимаются, а при отключении приводят всю систему в первоначальное состояние.

Рис. 41. Принципиальная схема пневматического управления.

1 — масловлагоотделитель; 2 — резервуар; 3 — сепаратор; 4 — манометр; 5 — кран машиниста; 6 — колесо ходовой тележки; 7 — цилиндр тормозной; 8 — цилиндр; 9 — спускной краник; 10 — цилиндр; 11—18 — золотники прямого действия; 19 — барабан грузовой; 20 — вал главный; 21 — вал горизонтальный механизма подъема стрелы; 22 — вал горизонтальный механизма вращения.

Рис. 42. Золотник прямого действия

1 — поршень; 2 — кольцо; 3 — пружина; 4 — крышка; 5 — корпус; 6 — кольцо уплотнительное; 7 — шарик; 8 —прокладка; 9 — пружина; 10 — контргайка.

Рис. 43. Цилиндр пневматический одностороннего действия.

1 — корпус; 2 — крышка задняя; 3 — крышка передняя; 4 — шток; 5 — поршень, 6, 7 — кольцо уплотнительное; 8 — втулка; 9 — прокладка; 10 — набивка; 11 — полая пробка.

Рис. 44. Система пневматического управления.

1 — компрессор; 2 — сепаратор; 3 — масловлагоотделитель; 4 — резервуар; 5 — пульт управления; 6 — пружина; 7 — кривошип; 8 — вал; 9 — валик; 10 — стакан; 11 — планка соединительная; 12 — стержень пружины; 13 — валик привода тормоза.

Обслуживание пневматики

Основным требованием для нормальной и хорошей работы пневматической системы является отсутствие утечки воздуха из магистрали и отсутствие в системе влаги. Поэтому необходимо тщательно и систематически наблюдать за всеми соединениями, обеспечивая их плотность, и своевременно спускать образующуюся в результате конденсации воздуха воду из масловлагоотделителя сепаратора и резервуара. По мере увлажнения и замасливания фильтрующего элемента в масловлагоотделителе рекомендуется один раз в месяц фильтрующий элемент (мелкий кокс или уголь) из масловлагоотделителя доставать, очищать, промывать и просушивать или заменять.

В зимнее время при низких температурах из-за уменьшения эластичности резиновых колец уплотнения поршней, в цилиндрах возможно увеличение утечки воздуха и, как следствие, замедленность включений.

В целях ослабления этого явления рекомендуется цилиндры смазать легким слоем технического глицерина.

При работе кранов в условиях морского климата (с солевыми туманами) следует применять смесь из равных частей глицерина и масла цилиндрового вискозина (ГОСТ 1841-51).

Золотники должны содержаться в чистоте, попадание грязи и засорение их приводит к нарушению четкости работы всей системы. Холостой ход поршенька (1) (рис. 42) не должен превышать 3 мм, а общий ход должен быть 6,5 мм. Излишне большой ход поршенька может привести к порче уплотняющих колец (6) о кромки отверстий корпуса.

При замене этих колец, во избежание их порчи, в отверстие В рекомендуется вставлять временную пробочку.

Четкость работы системы двухсторонних цилиндров зависит от правильности регулировки затяжки пружины (6) (рис. 44), поэтому в процессе эксплуатации за ними надо обеспечить систематическое наблюдение. Нарушение регулировки; приводит к изменению сил зажатия пружин и, как следствие этого, к отклонению от нейтрального положения и к неполному включению и выключению муфт.

Рычаги пневмоуправления

Управление основными механизмами крана осуществляется восьмью рычагами, сосредоточенными на пульте управления (рис. 44).

Управление муфтой механизма подъема стрелы осуществляется крайним левым рычагом; муфтой передвижения — вторым слева, тормозом и муфтой левого барабана — третьим и четвертым рычагами слева, муфтой и тормозом правого барабана — пятым и шестым, а управление муфтой и тормозом поворота — седьмым и восьмым рычагами.

Среднее вертикальное положение рычагов управления муфтами механизмов — подъема стрелы, передвижения крана и поворота соответствует среднему положению муфт, т. е. муфты выключены.

Вертикальное положение рычагов грузовых муфт и тормозов соответствует выключенному состоянию муфт и включенному состоянию тормозов.

Отпущенное положение нижних педалей, дублирующих управление тормозами левого и правого барабанов, соответствует их заторможенному состоянию, а нажатием педалей тормоза отпускаются.

Управление коробкой передач

Переключение коробки передач с целью изменения скорости осуществляется двумя рычагами (рис. 45). Каждый из этих рычагов через самостоятельную рычажную систему воздействует на коробку передач, при этом более длинный рычаг движением назад включает вторую скорость, более короткий движением назад включает первую скорость, а движением вперед — заднюю скорость.

Нейтральное положение рычагов соответствует выключенному состоянию коробки передач.

Переключение любого одного рычага следует производить лишь при нейтральном положении другого.

Одновременное включение рычагов может привести к повреждению рычажной системы.

Рис. 45. Управление двигателем.

1 — двигатель; 2 — коробка передач; 3 — муфта цепная; 4 — редуктор; 5 — радиатор; 6 — кожух вентилятора; 7 — рама под двигатель; 8 — звездочка редуктора; 9 — звездочка главного вала; 10 — рукоятка включения стартера; 11 — рычаг переключения скоростей коробки передач; 12 — рычаг регулировки.

Управление муфтой сцепления двигателя

Управление муфтой сцепления двигателя осуществляется левой педалью на общей стойке рычагов (рис. 44 и 45) посредством системы рычагов, блоков и канатика.

Педаль не имеет фиксации, и ее свободное состояние соответствует включенному положению муфты. При нажатии на педаль муфта расцепляется.

Управление газом

Изменение числа оборотов двигателя достигается различным положением дроссельной заслонки карбюратора, которая управляется рычагом (12) (рис. 45).

Движением рычага вперед (по часовой стрелке) дроссельная заслонка открывается, и число оборотов двигателя повышается. Рычаг имеет фиксирующее устройство, которое позволяет достаточно надежно фиксировать установленное положение рычага от самопроизвольного выключения. Управление воздушной заслонкой осуществляется непосредственно у двигателя.

Управление стартером

Запуск двигателя осуществляется типовым электростартером, действующим от аккумуляторной батареи.

Выключение стартера механическое, посредством рукоятки (10) (рис. 45).

Движением рукоятки вперед через систему канатика и блоков отклоняется рычаг включения стартера, замыкая соответствующие контакты. Под действием пружины происходит размыкание и выключение стартера, как только будет отпущена рукоятка (10).

Ограничитель подъема стрелы

Во избежание поднятия за предел допустимого крайнего положения, на кране установлен автоматически действующий ограничитель (рис. 46). При достижении стрелой крайнего положения, соответствующего минимальному вылету стрелы, поводок (2) нажимает на рычажок (3) конечного выключателя (4), который замыкает систему зажигания на массу и тем самым автоматически останавливает двигатель.

Для повторного включения двигателя, в случае остановки его ограничителем подъема стрелы, в систему зажигания включена кнопка РМ (рис. 48).

Нажатием этой кнопки система зажигания отключается от массы, и тем самым дается возможность опустить стрелу до нормального положения.

Рис. 46. Ограничитель подъема стрелы.

1 — стрела; 2 — поводок стрелы; 3 — рычажок выключателя; 4 — концевой электродвигатель.

Рис. 47. Ограничитель грузоподъемности.

1 — указатель; 2 — цилиндр; 3 — поршень; 4 и 5 — манжеты; 6 — гайка; 7 — пробка; 8 — плунжер; 9 — шайба; 10 — прокладка; 11 — кольцо; 12 — манжета; 13 — головка цилиндра; 14 — манжета; 15 — гайка; 16 — шток; 17 — диск; 18 — пружина; 19 — корпус; 20 — шайба; 21 — винт; 22 — противовес; 23 — диск; 24 — выключатель концевой; 25 — шаблон профильный; 26 — рычажок включателя; 27 — ось; 28 — кронштейн; 29 — кронштейн; 30 — щековина; 31 — валик; 32 — ось; 33 — болт.

Ограничитель грузоподъемности

В целях предотвращения перегрузки крана и аварий по этой причине правилами Госгортехнадзора СССР предусмотрено требование: оборудовать стреловые передвижные краны ограничителем грузоподъемности, автоматически отключающим механизм подъема груза в случае поднятия груза, превышающего на 10% предельно допустимую величину для данного вылета стрелы.

Ограничитель грузоподъемности крана КДВ-15 включен в систему полиспаста стрелового каната и реагирует достаточно точно на изменения усилий на полиспасте стрелы в зависимости от величины поднимаемого груза и величины его вылета.

Цилиндр (2) (рис. 47) своими щековинами (30) посредством валика (31) присоединен к вилке, укрепленной на оси стрелового барабана. Внутри цилиндра размещен поршень, закрепленный на длинном штоке (16), заканчивающемся вильчатой головкой, в которой на оси (32) насажены блоки, образующие собой неподвижную обойму полиспаста стрелы.

В полость цилиндра между поршнем и головкой цилиндра (13) заливается минеральное масло марок АКЗп10 или АСп5, которое под нагрузкой оказывает давление на три плунжера (8), выталкивая их из головки цилиндра.

Плунжеры (8) давят на диск (17) и, сжимая пружину (18), сообщают диску (17) определенное перемещение. Сочетание гидравлического цилиндра, плавающих плунжеров (8) и пружины позволяет весьма значительные усилия на штоке поршня уравновешивать сравнительно небольшой пружиной (18) и иметь относительно небольшие перемещения диска-ползуна.

Все уплотнения поршня, штока и плунжеров обеспечиваются наличием соответствующих манжет, при этом незначительная утечка масла из цилиндра не сказывается на действии ограничителя.

К поршню цилиндра прикреплен стержень-указатель (1). При полном заполнении цилиндра маслом этот стержень выступает так, что его цветная окраска видна снаружи. Когда за счет утечки масла поршень углубится в цилиндр и стержень будет выступать только своей частью, окрашенной в красный цвет, в цилиндр должно быть снова залито масло до полного количества.

К диску (17) на кронштейне (29) прикреплен концевой электровыключатель (24) с рычажком.

На цилиндр посредством кронштейна (28) и оси (27) насажен качающийся диск (23) с укрепленным на нем специальным шаблоном (25). Пока усилие на полиспасте не превосходит допустимой величины, рычажок выключателя (26) не касается шаблона (25).

Как только усилие на полиспасте в силу превышения груза или несоответствия вылета возрастет более допустимого, диск (17) получает соответствующее перемещение рычажок (26) упирается в шаблон и выключатель (24) замыкает электроцепь системы зажигания двигателя на массу, в результате чего двигатель останавливается, предотвращая подъем груза.

Качающийся диск (23) имеет противовес (22), благодаря которому занимает относительно горизонтали постоянное положение независимо от наклона стрелы.

Профиль шаблона (25) выполнен на основе результатов расчета и проверки опытным путем поднятия груза с превышением на 10% при соответствующих вылетах.

Поскольку кран имеет две грузовых характеристики: аутригерную и безаутригерную, на ограничителе предусмотрено две параллельных системы дисков (23) и шаблонов (25) и концевых выключателей (24).

Противовес (22) диска выполнен переставным. При работе без аутригеров он должен быть установлен на правом диске, и при переходе на работу с аутригерами противовес необходимо переставить на левый диск. Несоблюдение этого условия может привести к поломке системы выключателей.

Кронштейн (28) в местах крепления к цилиндру болтами (33) имеет продольные пазы, которые позволяют кронштейн с диском (23) перемещать продольно в целях первоначальной установки и настройки. С той же целью и крепление шаблона (25) к диску (23) осуществлено болтами через овальные отверстия.

Обслуживание и уход за работой ограничителя грузоподъемности сводится, главным образом, к своевременному наполнению цилиндра маслом, к устранению утечки масла через прокладку (10) и манжеты поршня, штока и плунжеров.

Для наполнения цилиндра маслом необходимо стрелу крана опустить на какую-либо опору или подвесить, с тем чтобы ослабить натяжение стрелового полиспаста.

Под действием пружины (18) плунжеры (8) углубятся в цилиндр, а поршень отойдет в конец цилиндра. Затем ограничитель надо приподнять с конца блоков и отвинтить пробку (7). После того, как поршень дойдет до упора в заднюю крышку цилиндра, в цилиндр доливается масло и завинчивается пробка (7). После заполнения цилиндра ограничителя грузоподъемности маслом стрела может быть поднята и ограничитель введен в действие.

В процессе эксплуатации ограничитель грузоподъемности может несколько разрегулироваться, главным образом за счет осадки пружины. В этом случае ограничитель необходимо проверить и подрегулировать.

Регулировка ограничителя грузоподъемности в условиях завода-изготовителя осуществляется на специальном стенде с последующей проверкой на кране при испытании последнего. Проверка производится следующим образом:

- На вылете 8,6 м поднимается груз 4,4 т; при этом при попытке его поднять двигатель должен остановиться.

- Не изменяя вылета, уменьшают груз до 4 т, этот груз должен беспрепятственно подниматься. В случае, если груз 4,4 т на вылете 8,6 м не выключает двигателя, необходимо ослабить болты (33), кронштейн (28) несколько сдвинуть до момента выключения двигателя, после чего болты (33) закрепить и операцию подъема груза повторить.

- На вылете 5 м поднимается груз 7,83 т, при этом подъем должен осуществляться беспрепятственно.

- Без изменения вылета при подъеме увеличенного груза до 8,6 т ограничитель должен срабатывать и двигатель автоматически отключаться.

- Аналогичная операция производится с грузом 2,35 т и 2,6 т на вылете 13 метров.

Во внезаводских условиях проверка ограничителя может быть проведена аналогично заводской с грузами, имеющимися в наличии, близкими к максимальным и минимальным грузам, согласно шкале грузоподъемности крана. При этом должно быть соблюдено:

Рис. 48. Электросхема силовой и осветительной сети.

В1 — выключатель сигнальных фонарей и лампы щита управления; В2 — выключатель ламп машинного отделения и кабины машиниста; В3 — выключатель фары стрелы и лобовой фары; ВЗ — включатель зажигания; ЛС1; ЛС2; ЛС3 — сигнальные фонари; ЭС — сигнал электрический; ЛКМ — лампа кабины машиниста; ЛМО — лампы машинного отделения; Л1 — фара стрелы; Л2 — лобовая фара; ОВ — конечный выключатель ограничителя вылета стрелы; АБ — аккумуляторная батарея; КС — кнопка стартера; А — амперметр; РР — реле регулятор; Г — генератор постоянного тока; К — катушка зажигания; Р — распределитель; С — свечи; П — прерыватель; РМ — кнопка дополнительного разрыва цепи конического выключателя (выключается при срабатывании ДВ); КВ1, КВ2 — конечные выключатели ограничителя грузоподъемности; Т — термометр; М — манометр; ДВ — датчик температуры воды; ДМ — датчик давления масла; ПР — предохранитель; ОЛЩ — осветительная лампа пульта управления с патроном ПП2; ШР — штепсельная розетка; К — конденсатор; КЭС — кнопка сигнала.

- Соответствие вылета стрелы под поднятым грузом согласно шкале грузоподъемности крана.

- Номинальный груз должен свободно подниматься краном, а при увеличении его на 10% (без изменения вылета) ограничитель должен сработать и двигатель — выключиться.

Если ограничитель срабатывает при поднятии груза номинальной величины, необходимо, освободив болты (33), кронштейн (28) сдвинуть вперед в сторону к головке стрелы; если при поднятии груза, увеличенного на 10%, ограничитель не срабатывает, кронштейн (28) следует сдвинуть назад от стрелы. После передвижки кронштейна и закрепления болтов (33) операции по поднятию грузов нужно повторить, чтобы убедиться в четкости работы ограничителя.

На время транспортировки крана ограничитель выключается: груз закрепляют проволокой и выключатели замыкают путем увязки проволокой их рычажков, в результате чего система зажигания двигателя оказывается замкнутой на массу и двигатель может быть запущен лишь после ввода в действие ограничителя грузоподъемности, т. е. после освобождения груза и рычажков его выключателей. Также в целях разгрузки рабочей пружины шток ограничителя закреплен шайбой, надетой на него со стороны открытого торца цилиндра.

После транспортировки перед началом работы на кране эта шайба должна быть снята, для чего необходимо свернуть гайку со штока.