Г л а в a IV

ВЫБОР И КОМПЛЕКТОВАНИЕ ТЕХНИЧЕСКИХ СРЕДСТВ И РАЦИОНАЛЬНАЯ ОРГАНИЗАЦИЯ ПУТЕВЫХ РАБОТ В КАРЬЕРАХ

§ 1. Экономико-математическое обоснование выбора рациональных комплектов машин для карьерных путевых работ

Для оценки эффективности принятых к сравнению технологических схем и выбора рациональных технических средств необходимо использовать методику экономико-математических расчетов, которая позволила бы учесть все изменения, вызванные горнотехническими условиями карьеров, технологией и параметрами путевого оборудования.

В основу методики могут быть положены изменения производительности и стоимостных затрат в зависимости от категории карьеров, а также изменение этих показателей внутри категории. Оптимальный вариант соответствует минимуму приведенных затрат, определяемых по методике, рекомендованной АН СССР, при максимально возможной производительности комплекта путевых машин.

Принципиальной основой методики оценки экономико-математических расчетов для путевых работ могут быть объективные закономерности и взаимосвязи, установленные в результате исследований.

Исходные данные для решения задачи разделяются на следующие основные группы:

физико-механические свойства пород и полевых ископаемых, конфигурация месторождения в плане;

годовые объемы перевозок горной массы, тип погрузочного оборудования, съем горной массы с 1 км железнодорожных путей;

протяженность рельсо-шпальной решетки, осевая нагрузка подвижного состава, климатическая зона.

Наличие этих данных позволяет установить категорию карьера, способ подготовки основания трасс, целесообразный способ и годовые объемы перемещения железнодорожных путей, эксплуатационную эффективность путевых машин в рассматриваемых условиях, конструкцию железнодорожных путей.

Значения этих величин составляют основу методики экономико-математических расчетов.

Приведенные затраты на транспортирование горной массы складываются из затрат на подвижной состав и путевые работы. Определению затрат на подвижной состав и связанные с ним транспортные коммуникации посвящен ряд исследований, проведенных на практике и получивших одобрение.

Для определения рационального оборудования внутри категории рекомендуется сравнение вариантов.

Модель построена по принципу выбора комплектов машин с максимальной производительностью в данных условиях. Такая постановка задачи обеспечивает наилучшее использование во времени погрузочно-транспортных средств. Описанная методика экономико-математических исследований была использована при выборе и

комплектовании рациональных путевых машин для тех нического перевооружения некоторых карьеров.

В качестве примера можно рассмотреть использование методики расчетов применительно к условиям карьеров Соколовско-Сарбайского ГОКа.

Верхние вскрышные уступы этих карьеров сложены наносами, глауконитовыми песками, глинами, торфянистыми образованиями, нижние — выветрелыми коренными породами, плотными суглинками с выходами на отдельных участках крепких скальных пород.

Рабочие горизонты — с минимальными радиусами криволинейности 150—200 м. Развитие фронта отвалов вскрышных пород сравнительно прямолинейное. На отдельных криволинейных участках преобладают радиусы кривых, равные 300—600 м.

В ближайшее время предусматривается удаление вскрышных пород с помощью железнодорожного транспорта из Сарбайского карьера в объеме 35 млн. м3 в год. Годовой объем переукладки забойных и отвальных путей при этом составит около 245 км. В условиях Соколовского карьера эта величина составляет 230— 240 км. На погрузочных работах используются экскаваторы ЭКГ-4, ЭКГ-8, на отвальных — ЭКГ-4, ЭКГ-8, ЭШ-6/60. Для транспортировки горной массы используются дизель-электровозы ПЭ-2М с напряжением в контактной сети 3000 В, электровозы EL-2 с напряжением в контактной сети 1500 В и думпкары грузоподъемностью 100 т и 105 т при осевой нагрузке 40 тс. Протяженность железнодорожных путей и контактной сети составляет 99,1 км в Сарбайском карьере и 48,7 в Соколовском карьере.

Анализ условий эксплуатации и технические показатели карьеров позволяют отнести их к Ι-Б и Н-Б категориям карьеров по трудоемкости путевых работ (см. табл. 7).

Для подготовки основания путевых трасс весьма эффективно в данных условиях применение мощных бульдозеров Д-385, позволяющих в короткое время переместить и спланировать большие объемы породы.

Указанные машины, снабженные прицепными грунтоуплотнителями вибрационного действия массой до 12— 20 т, позволяют в достаточной степени уплотнить основание трассы и повысить несущую способность грунта до 8—11 кгс/см2.

Исследованиями установлено, что в условиях неудовлетворительного снабжения карьера качественным балластным материалом оптимальным решением является применение комплекса таких механизмов, которые позволяют использовать балласт многократно. Наиболее удобным комплексом, удовлетворяющим описанным требованиям, является комплекс бульдозер — самоходный скрепер.

Оптимальной моделью скрепера является тип Д-357 с емкостью ковша 8—10 м3, что позволяет при удельных расходах балластного материала в пути 800—1000 м3/км регенерировать его более 70%.

При криволинейном развитии фронта забойных работ, наиболее целесообразной в рассматриваемых условиях является цикличная переукладка путей с предварительной разборкой их на отдельные звенья и использованием гусеничных стреловых кранов. В стесненных горных условиях выгодно использовать тракторные путеукладчики.

Нижние горизонты карьеров, в соответствии с указанной классификацией, относятся ко II-Б категории. Рациональными способами подготовки основания путевых трасс и перемещения в этом случае являются также отсыпка балластного материала с помощью комплекса скрепер — тягач и цикличная переукладка рельсовых путей с использованием гусеничных, кранов.

При выборе средств перемещения отвальных путей учитывались наличие в складируемом материале скальных пород, сравнительно прямолинейное развитие фронта работ, а также шаг переукладки, изменяющийся от 24 до 110 м. В этих условиях эффективным становится использование укладочных кранов типа УК.

В соответствии с методикой выбора рационалвных способов и средств в табл. 64 приведен перечень машин и механизмов, рекомендуемых для переукладки железнодорожных путей.

Выбранное оборудование группируется в два путеукладочных комплекта:

для перемещения забойных путей — комплекс бульдозер — самоходный скрепер, грунтоуплотнительная машина Д-603, гусеничный кран СКГ-40, тракторный путеукладчик, путеподъемник МПТС-1 с комплектом электроинструмента и навесными механизмами, пять вагонов-дозаторов, шпалоподбивочная машина ШПМ-02;

для перемещения отвальных путей — в качестве путепереукладочной машины — укладочный кран УК-25/21, оборудованный приспособлениями для укладки пути в кривых (по типу ЮГОКа), остальное оборудование то же.

Тракторные путеукладчики используются в стесненных горных условиях, под ЛЭП, на отвалах при шаге перемещения менее 50 м. Рекомендуемая машина ВПО-ЗОО, имеющая значительную производительность, применяется как на передвижных, так и на стационарных путях.

Количество указанных комплектов определяется отдельно для каждого карьера с учетом производительности и территориального расположения транспортных коммуникаций.

Анализ фактической производительности рекомендуемых комплектов путевых машин, достигнутой на предприятиях, свидетельствует, что с учетом наличия в них дублирующих средств перемещения количество необходимых комплектов составляет для каждого карьера в забоях 2, на отвалах — 1 при двухсменном графике работ. Резерв производительности путеукладочных комплектов в этом случае составит 40—50%.

Выбор оборудования для ремонта и текущего содержания путей произведен с учетом максимальной механизации труда путейцев, накопленного опыта по конструированию и созданию силами комбината путевых машин, а также минимальной занятости во времени тупиков и перегонов при прохождении машин к месту работ.

Перечень оборудования приведен в табл. 65.

Таблица 65

Рациональные технические средства содержания и ремонта железнодорожных путей применительно к условиям Соколовско-Сарбайского ГОКа

Технические средства для содержания и ремонта объединяются в следующие комплекты:

для механизированных бригад по содержанию и ремонту путей — модернизированный путеподъемник МПТС-1, универсальная машина УПМ-1, транспортно- доставочная машина ДГКу или АГМу и ручной электрифицированный инструмент; для звеносборочной и ремонтной базы — козловой кран ККУ-10, автопогрузчик 4045, комплект электрифицированного инструмента;

для контроля состояния путей — путеизмерительные тележки Матвеенко, комплект ручного инструмента;

для выбора количества этих комплектов выполнены расчеты. В основу расчетов положены фактические данные по производительности машин, территориальному расположению коммуникаций, нормам обхода и осмотра путей. В результате расчетов рекомендовано: для Соколовского карьера — первых комплектов — 2, вторых — 1, третьих — 8; для Сарбайского карьера — первых комплектов 4, вторых — 1, третьих — 16;

для механизации работ по обслуживанию контактных сетей рекомендовано внедрение механизированных комплексов МК-3, которые в настоящее время являются единственным типом машин, предназначенных для комплексной механизации процесса. В перечень операций, выполняемых комплексами, входят: демонтаж, механизированная сборка и правка контактного провода, переноска и перевозка опор, монтаж сети. Обслуживающий персонал — 4 человека. Производительность комплекса по демонтажу и монтажу сети — 400 м/смену.

Внедрение выбранных комплектов машин в рассматриваемых условиях обеспечивает:

сокращение расхода балластного материала до 70% за счет его многократного использования и затрат на повторное удаление этого материала из карьеров;

необходимую эксплуатационную протяженность экскаваторных тупиков и исключение ограничений скорости подвижного состава из-за «коротких тупиков»;

повышение надежности и уменьшение количества сходов по причине просадки путей при использовании грунтоуплотняющих машин;

повышение сменного коэффициента использования путевых рабочих за счет предварительной доставки гусеничных кранов и тракторных путеукладчиков к местам работ;

повышение уровня механизации труда путейцев и монтеров-контактников за счет применения механизмов, модернизированных машин и электрифицированного инструмента;

сокращение простоев горнотранспортного оборудования по причине путевых работ.

К недостаткам рекомендаций следует отнести необходимость изготовления и модернизации некоторых машин в условиях горнодобывающего предприятия.

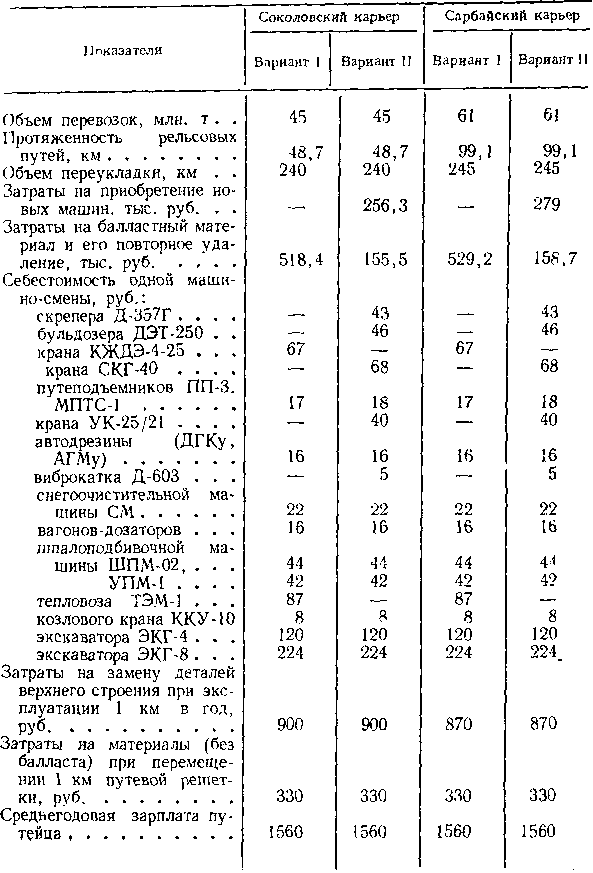

Моделирование процесса путевых работ выполнялось отдельно для Соколовского и Сарбайского карьеров. При этом принято: существующие технология и технические средства — вариант I, рекомендуемые — вариант II (по данным таблиц 63 и 64).

В варианте I капитальные затраты отсутствуют, так как оборудование имеется в наличии, а железнодорожные пути находятся в эксплуатации. В варианте II предусматриваются капитальные затраты на приобретение путевых машин. В связи с этим расчетные формулы имеют вид: по варианту I

![]()

по варианту II

![]()

Исходные данные для экономико-математического расчета сведены в табл. 66.

Для примера приведен детальный расчет затрат на путевые работы Соколовского карьера по вариантам с использованием формул (25) и (26) и данных табл. 66.

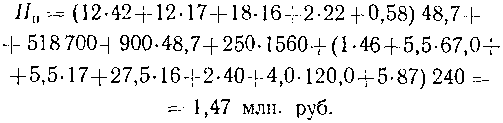

Вариант I:

Вариант II:

Таблица 66

Исходные данные для экономико-математических расчетов

Расчеты показывают, что внедрение выбранных комплектов машин позволит экономить в Соколовском карьере 747 тыс. руб. ежегодно.

Аналогичными расчетами установлено, что в условиях Сарбайского карьера внедрение рекомендованных машин позволяет получать годовую экономию в сумме 734,7 тыс. руб., в том числе за счет экономии балластного материала 370,7 тыс. руб. и за счет повышения производительности машин и снижения непроизводительных затрат на подготовку путевых трасс экскаваторами — 364 тыс. руб.

Достоверность приведенных расчетов подтверждается тем, что, например, по Сарбайскому карьеру в 1970 г. фактически израсходовано на путевые работы 1,092 млн. руб. Результаты моделирования (при исключении затрат на балласт и его повторное удаление, а также стоимости эксплуатации экскаваторов при подготовке путевых трасс, которые не входят в смету затрат путевой службы) показывают эту величину в сумме 1,032 млн. руб., разница составляет около 0,9%.

Применительно к условиям III категории карьеров выполнялись аналогичные расчеты для карьеров Качканарского ГОКа, где сравнивались следующие варианты: существующий — бульдозерная подготовка путевой трассы, переукладка пути с выкладкой звеньев на промежуточную трассу на шаг до 22,5 м железнодорожными кранами КДЖЭ-4-25, послеукладочный ремонт и содержание с помощью машин ПП-3, балластировка вагонами-дозаторами ЦНИИ-ДВ3, ручное уплотнение балласта;

исследуемый — предварительная подготовка основания путевых трасс балластным материалом за счет его повторного использования с помощью самоходных скреперов и последующей бульдозерной планировкой, непосредственная переукладка звеньев на шаг до 22,5 м гусеничными кранами Э-1251, содержание и ремонт пути путеподъемниками МПТС-1 с комплектом электроинструмента, балластировка вагонами-дозаторами ЦНИИ- ДВ3, уплотнение балласта машинами ШПМ-02.

Данные для расчета сведены в табл. 67.

Таблица 67

Исходные данные для экономико-математических расчетов применительно к условиям карьеров Качканарского ГОКа

Расчет потребного оборудования выполнен на основании его производительности, сменных объемов перемещения и содержания рельсовых путей. Показатели стоимости оборудования, его эксплуатации и материалов приняты по фактическим данным. В общем случае 9 величины рекомендуется принимать по прейскуранту.

Результаты расчета показали достаточную надежность составленной модели при сравнении существуют го варианта с фактическими данными. Затраты при варианте ниже на 40%, а время перемещения 1 км рельсового пути составляет 2,5 смены вместо 4,8.