Глава V РЕЛЬСОВЫЕ ЦЕПИ

АНАЛИЗ ОТКАЗОВ И ПОВЫШЕНИЕ НАДЕЖНОСТИ РЕЛЬСОВЫХ ЦЕПЕЙ

Анализ статистической информации показывает, что на отказы рельсовой линии приходится 20—25 % общего числа отказов устройств СЦБ по вине работников хозяйства сигнализации и связи. Рельсовая цепь представляет собой электрическую цепь без специальной внешней изоляции, проложенную в общедоступных местах; она испытывает на себе постоянные динамические нагрузки от проходящих поездов, колебания температуры и влажности воздуха. Применяемые в рельсовой цепи соединительные и изоляционные элементы имеют недостаточный запас механической прочности. Профилактическое обслуживание рельсовых цепей и оперативное восстановление после отказа выполняют работники нескольких служб (сигнализации и связи, пути, электрификации), причем работники сигнализации и связи, проводящие профилактические измерения и определяющие место отказа, не имеют возможности самостоятельно устранить отказ или выполнить работы по его предотвращению, а работники службы пути, выполняющие работы подобного типа, не имеют возможности выявить место отказа или определить необходимость профилактики.

Коэффициенты отказов рельсовых цепей (не разветвленных на станциях или перегонах, разветвленных на станциях) приведены в табл. 16.

Наиболее ненадежными элементами рельсовой цепи являются изолирующие стыки, элементы изоляции стрелок и стыковые соединители. Интенсивность отказов этих элементов значительно выше, чем всех остальных элементов, применяемых в устройствах СЦБ. Так, интенсивность отказов стыкового соединителя равна 0,08· 10-3 1/год, изолирующего стыка— 11 -10-3 1 /год, изоляции на стрелке— 26 · 10-3 1/год.

Подавляющее большинство отказов в рельсовых цепях происходит вследствие повышенного затухания в рельсовой цепи, которое может быть вызвано обрывом или повышением сопротивления в цепи (стыковые соединители, джемпера, перемычки) или же из-за уменьшения сопротивления изоляции до короткого замыкания (изоляция на стрелке, изолирующие стыки, балласт, посторонние предметы).

Причина отказа | Коэффициент отказов рельсовой цепи | |

Нарушение изоляции: в стыке | 25,0 | 26,0 |

в стяжной полосе, серьге, гарнитуре | — | 38,0 |

Понижение сопротивления балласта | 13,0 | 4,4 |

Сообщение рельса с соединительным тросом, с заземлением контактной опоры, фермы моста, трубы обдувки | 6,2 | 2,2 |

Обрыв или плохой контакт: |

|

|

стыкового соединителя | 29,7 | 7,9 |

соединительного троса, джемпера бутлежной перемычки | 5,7 | 11,0 |

Замыкание накоротко посторонними предметами при путевых работах | 18,7 | 8,0 |

Прочие причины | 4,7 | 2,5 |

Наиболее характерными отказами рельсовых цепей являются: обрыв соединителя; обрыв перемычек и джемперов, неисправность изоляции изолирующего стыка; повреждение изоляции стрелочной гарнитуры, стяжной полосы, сережки, распорки крестовины; понижение сопротивления балласта; замыкание накоротко различными элементами (проволока, инструмент и др.); влияние посторонних источников питания; грозы, некачественная регулировка режима работы обслуживающим персоналом; излом рельса и др.

Основными причинами отказов рельсовых цепей из-за неисправности соединителей являются: коррозия, некачественная приварка, повреждения при путевых работах и др. Отказы стыковых соединителей приварного типа происходят в основном из-за обрыва соединителя в месте его приварки к рельсу вследствие недостатков технологии приварки и ненадежного контакта между тросом и наконечником. Основным недостатком штепсельных соединителей является нестабильное сопротивление в контактной паре штепсель—рельс. Это сопротивление зависит от состояния контактирующих поверхностей штепселя и отверстия в рельсе, а также от плотности контакта.

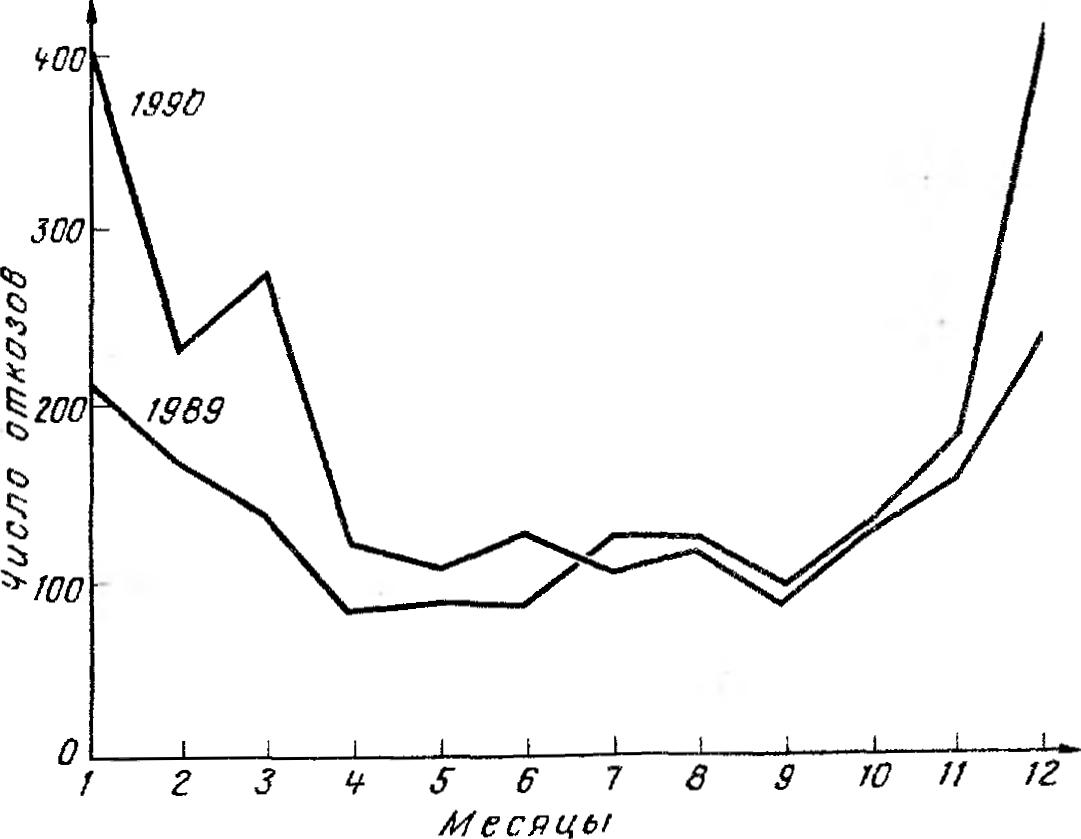

Из рис. 31 видно, что максимальное число отказов рельсовых цепей падает на декабрь, январь, февраль вследствие недостаточной их подготовки к работе в зимних условиях отдельными дорогами; трудностей приварки стыковых соединителей при отрицательной температуре; сложности технического обслуживания и выявления неисправных соединителей в зимних условиях.

Основное число отказов рельсовых цепей приходится на изолирующие стыки и изоляцию стрелок. Отказ изолирующих стыков возникает, как правило, при повреждении деталей изоляции с сохранением целости накладок. Срок службы и периодичность ремонта изолирующих стыков определяют боковые изолирующие прокладки, так как они подвержены наиболее сильному воздействию динамических нагрузок от подвижного состава. Факторами, способствующими нарушению изоляции изолирующих стыков, являются: угон рельсов, некачественная подбивка шпал, замыкание стыка металлической стружкой и др.

Сопротивление изоляции рельсовой цепи нестабильно и зависит от вида и состояния балласта, типа и качества шпал, способа и технологии пропитки деревянных шпал, климатических факторов, перевозимых на участке грузов, интенсивности поездов на участке.

Все металлические детали скреплений и рельсы имеют электронную проводимость, а шпалы и балласт, где присутствует влага, можно рассматривать как своеобразные электролиты, обладающие проводимостью. С ростом температуры и влажности интенсивность электрохимических процессов возрастает, что приводит к снижению сопротивления изоляции. Большое влияние на активизацию электрохимических процессов оказывают соли, которые даже в малых количествах приводят к резкому снижению сопротивления изоляции.

На значения токов утечки в рельсовой цепи решающее влияние оказывают тип и материал шпал, а также конструкция скреплений. Для повышения надежности электрического сопротивления шпалы необходимо обеспечить отвод влаги от шпальной решетки.

Рис. 31. Распределение отказов рельсовых цепей по месяцам из-за неисправности стыковых соединителей по вине службы сигнализации, связи и вычислительной техники

Пропитка деревянных шпал имеет важное значение для снижения степени электрического старения древесины в процессе эксплуатации. Электрическое сопротивление шпал возрастает примерно в 2 раза, если в них до пропитки высверлить отверстие для шурупов.

От свойств балласта существенно зависит интенсивность электрического старения шпал, изоляционных материалов и в целом сопротивление изоляции рельсовой линии. Положительные качества балласта для рельсовых цепей определяются в основном его способностью пропускать влагу и не содержать примесей солей и щелочных элементов. Изменение сопротивления балласта от влажности определяется видом балластных материалов, их составом и чистотой.

Подавляющее большинство случаев обрыва рельсовой цепи приходится на нарушение контакта стыкового соединителя из-за недостаточно удачной конструкции существующего стыкового соединителя (штепсельного и приварного) и несоблюдение технологии при установке соединителей. В Уральском отделении ВНИИЖТа МПС разработаны конструкции новых типов приварных и штепсельных соединителей, однако на сети дорог еще эксплуатируются соединители прежних типов.

При выборочной проверке поступающих с завода-изготовителя стыковых соединителей выявляются следующие недостатки:

для стрелочных стальных соединителей — отклонения диаметров конусной части штепселей от нормативных значений на ±0,2, ±0,6 мм; ржавчина на штепселях; длина конусной части соединителей, как правило, меньше нормативной, равной 10,5 мм; наличие обрывов из-за некачественной приварки троса к штепселю; отсутствие обслуживания штепселей;

для стыковых приварных стальных соединителей СРС-6 — непроваривание стального троса по краям манжет; пережигание металлического наклепа на конце манжеты из-за недостаточной толщины; вытягивание троса из-за слабого зажима обоймы;

для стыкового штепсельного соединителя - отклонения в угле конусности и диаметрах до ±0,6 мм (примерно 50 % соединителей); отсутствие обслуживания штепселей, наличие ржавчины на штепселях (примерно 50 % штепселей); обрыв проволоки, приваренной к штепселю, из-за отсутствия паза достаточной толщины.

Особенно часто обрыв происходит в связи с необходимостью растягивать спираль соединителя на длину 1000 мм вместо 940 мм, так как накладка препятствует установке станка для сверления дыр в непосредственной близости от накладки.

На основании исследований, проведенных Уральским отделением ВНИИЖТа, установлено, что контакт между тросом и манжетой соединителей, установленных в пути, может нарушиться из-за нагревания манжеты при приварке соединителя к рельсу. Манжета деформируется, и усилие обжатия троса ослабевает. При этом также окисляются контактирующие поверхности манжеты и троса. Переходное сопротивление тросманжета, а следовательно, и общее сопротивление соединителя возрастают, приводя к обрыву.

Уральским отделением ВНИИЖТа модернизирована конструкция стыкового соединителя, манжета которого представляет собой обойму с фартуком, выполненным из одной заготовки. Медный трос в обойме закрепляют по существующей технологии. Фартук приваривают к головке рельса горизонтальным швом. Расстояние от сварного шва до торца манжеты значительно увеличилось, и медь в металл сварного соединения не проникает, что делает шов более прочным. Измененная конструкция соединителя обеспечивает надежный контакт гибкого троса в обойме манжеты, так как к рельсу приваривают обойму и фартук. Следовательно, при сварке обойма не перегревается. Кроме того, исключены механические повреждения соединителя колесами путейских тележек и подвижного состава.

В целях улучшения безотказности перемычек ВНИИЖТ провел исследования по применению полимерных материалов для покрытия троса и определил наиболее рациональный способ их покрытия. Исходя из свойств полимерных материалов и условий работы перемычек для их изоляции выбран полиэтилен, изготовленный под высоким давлением. При этом был применен способ ошлангования троса. Эксплуатационная проверка опытной партии ошлангованных перемычек показала их высокую надежность.

Известно, что интенсивность отказов рельсовых стыков с приварными соединителями возрастает в зимний период. При низкой температуре сварка соединителей запрещена, поэтому в случае обрыва соединителя элекропроводимость стыка обеспечивается лишь через накладки, что не может гарантировать его безотказную работу. Уральское отделение ВНИИЖТа выполнило исследования и провело эксплуатационные испытания приварки соединителей к боковой грани головки рельсов при отрицательной температуре, что позволило разработать проект технических указаний по приварке рельсовых соединителей к объемно-закаленным и незакаленным рельсам при температуре до минус 15 °С с применением электродов ОЗЛ-6 вместо УОНИИ-13/55.

Самарский институт инженеров железнодорожного транспорта совместно с ВНИИЖТом ведет исследование работы рельсовых стыков с тарельчатыми пружинами, применяемыми на стыковых болтах вместо типовых шайб, что повышает электропроводимость стыка. Опытная их эксплуатация проводится на ряде дорог сети.

ВНИИЖТ провел работу по изысканию и исследованию полимерных материалов для изолирующих деталей рельсовых цепей, характеризующихся повышенными прочностными и электроизоляционными параметрами по сравнению с применяемыми.

Решился выбор изолирующих деталей стрелочной гарнитуры. По результатам лабораторных проверок установлено, что наибольшей прочностью характеризуются прокладки из стеклопластика, ДСВ и стеклоткани, шайбы из стеклопластиков ДСВ, ГСП и АГ4С, втулки из стеклопластика марок ДСВ и АГ4С. Опытная эксплуатация изолирующих деталей стрелочных гарнитур из полимерных материалов показала надежность их работы, высокие сопротивление изоляции и механическую прочность.