§ 55. ПУТИ ПОВЫШЕНИЯ ТЕХНОЛОГИЧНОСТИ СВАРНЫХ КОНСТРУКЦИЙ ЛОКОМОТИВОВ

В локомотивостроении сборочно-сварочные работы занимают одно из ведущих мест, поэтому отработка на технологичность сварных металлоконструкций локомотивов имеет важное значение.

При выборе материала для сварной конструкции необходимо принимать во внимание влияние химического состава на поведение материала при сварке, т. е. учитывать свариваемость конструкционных материалов. В соответствии с характером свариваемости определяют возможность соединения данного материала сваркой плавлением или давлением, а также выбирают способ и технологию сварки.

Приближенно свариваемость стали перлитного класса может быть оценена по эквиваленту углерода (Сэ), который определяется эмпирическими зависимостями типа: ![]()

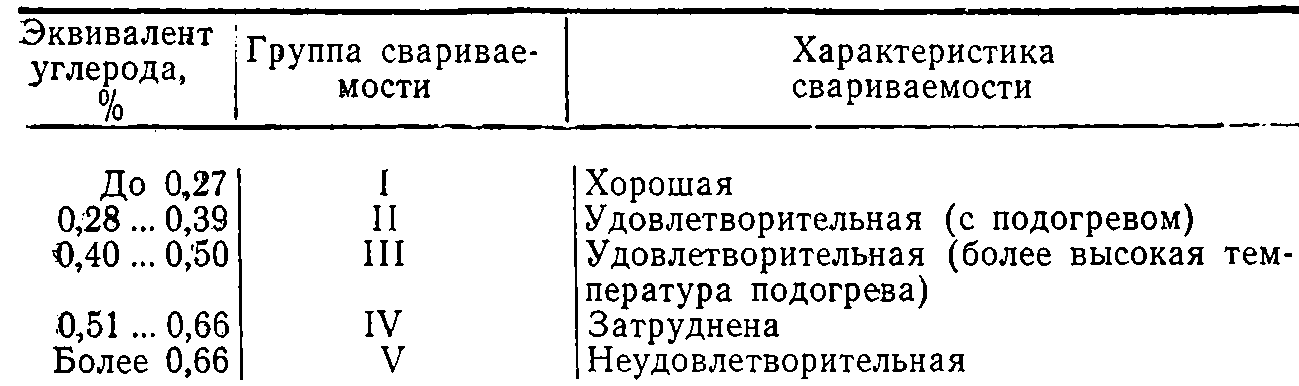

где символ каждого химического элемента означает его среднее процентное содержание в стали. Чем выше эквивалент углерода, тем сложнее технология сварки стали (табл. 17) и ниже прочность сварного соединения.

Таблица 17

Условная классификация сталей перлитного класса по трудности свариваемости [18]

При конструировании сварных конструкций необходимо предусматривать возможность применения прогрессивных производительных методов сварки. При этом следует иметь в виду, что в настоящее время ведущим технологическим процессом в сварочном производстве локомотивов является полуавтоматическая сварка в углекислом газе; дальнейшая механизация сварочных работ будет осуществляться в основном за счет максимального расширения внедрения этого способа сварки, а также увеличения объема полуавтоматической и автоматической сварки под флюсом и контактной сварки.

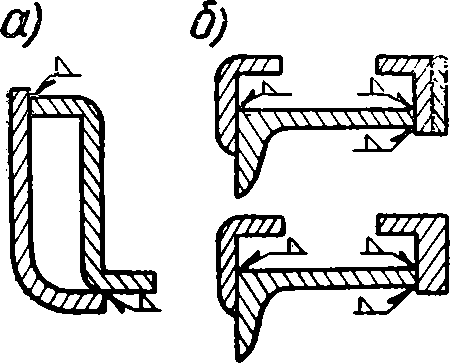

Технологичность сварных конструкций в ряде случаев может быть повышена путем сочетания в одной конструкции элементов различных видов — литых, штампованных, кованых и из проката. Значительный эффект дает применение комбинированных штампо-сварных и сварно-литых конструкций для таких сложных крупногабаритных узлов, как рамы тележек локомотивов, а также для кожухов тяговых локомотивных передач и в других случаях. Для наиболее сложных деталей средних размеров серийного производства рационально взамен сварных конструкций применять отливки (например, рис. 189,б); в этом случае упрощается технологический процесс и снижается трудоемкость изготовления заготовки, а также уменьшается объем конструкторской и технологической документации. В единичном же производстве для подобных объектов рациональна сварная конструкция (рис. 189, а).

При проектировании сварных конструкций следует стремиться к уменьшению объема сварочных работ. Количество сварных швов в конструкции должно быть минимальным.

Рис. 189. Турбина гидромуфты унифицированной тепловозной гидропередачи:

а — сварная; б — литая

Это обеспечивается, в частности, использованием гибки (рис. 190, а), а также заменой нескольких присоединяемых с помощью сварки деталей одной более массивной (рис. 190,б). Привариваемые ребра жесткости в ряде случаев целесообразно заменять соответствующими выштампованными элементами. Размеры сварных швов, а также углы раздела кромок свариваемых деталей должны быть минимально допустимыми.

Рис. 190. Сечения боковой продольной балки рамы (а) и узла крыши кузова (б) локомотивов

Сложные сварные конструкции целесообразно расчленять на отдельные узлы. Например, в рамах тележек выделяются боковины и межрамные крепления, которые проходят сборку, сварку, термическую и станочную обработку. Это упрощает последующую общую сборку и сварку рам, повышает точность изготовления и устраняет необходимость их термической обработки после сварки из-за минимального объема сварочных работ (см. также § 45).

При проектировании сварных конструкций необходимо иметь в виду, что повышению производительности сварки и качества изделий способствует одновременная установка для сварки максимального количества деталей и узлов.

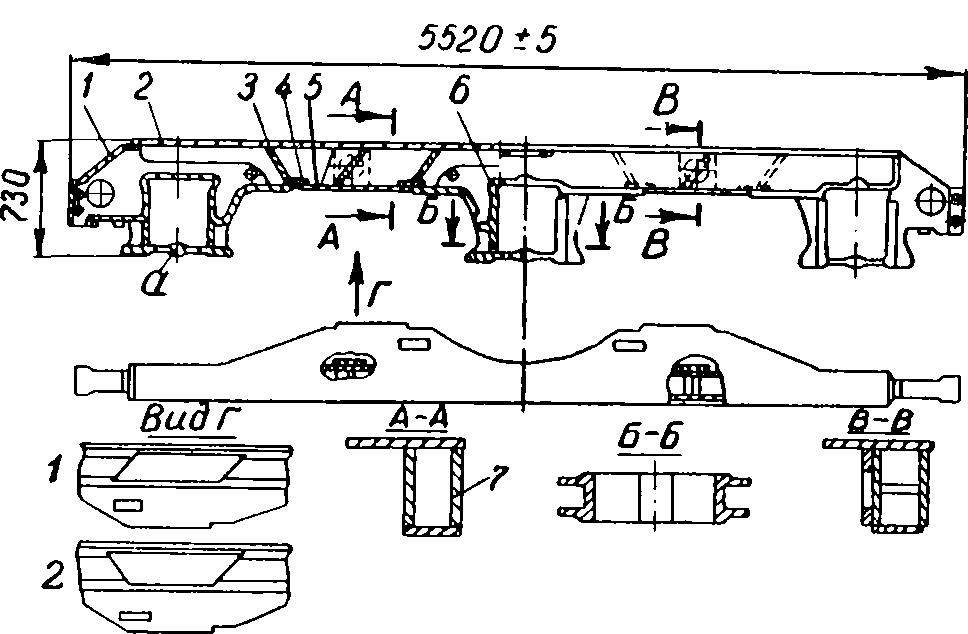

Рис. 191. Боковина рамы челюстной тележки:

1,6 — буксовые челюсти; 2, 5, 7 — листы; 3 — распорка; 4 — подкладка

Так, для сварки боковины челюстной рамы тележки (рис. 191) в сборочно-сварочный кантователь одновременно могут быть установлены средняя (6) и крайние (1) челюсти, нижние (5) и боковые (7) листы, распорки 3, подкладки 4. И только верхний лист 2 устанавливается и приваривается после выполнения приварки вышеуказанных деталей. Аналогичным образом осуществляется и изготовление главных рам локомотивов, когда большинство узлов и деталей рамы (хребтовые балки, стяжные ящики, поперечные крепления, продольные листы, боковые кронштейны, обносные швеллеры и др.) одновременно устанавливаются под сварку в сборочно-сварочном кантователе или на стенде.

При проектировании сварных конструкций с кольцевыми швами (воздушные резервуары, гидромуфты, карданные валы, вентиляторные колеса и другие конструкции локомотивов) необходимо предусмотреть возможность сварки на специализированных установках при закреплении свариваемых изделий на планшайбе, в патроне или на центрах.

Важным условием обеспечения технологичности сварной конструкции является снижение до минимума напряжений и деформаций, вызываемых термическим циклом сварки, С этой целью швы сварных соединений в конструкции должны располагаться симметрично, а их количество и объем наплавленного металла — быть минимальными. Не следует допускать пересечения швов и их скопления в одном месте, а также резких переходов в сечениях свариваемых деталей, В неответственных соединениях целесообразно применение прерывистых симметричных швов или электрозаклепок.

Ниже приведен вариант улучшения технологичности сварной конструкции с целью уменьшения сварочных деформаций на примере боковины рамы тележки. При приварке челюстей 1 и 6 к нижнему листу 5 боковины (см. рис. 191) вследствие усадки металла швов, расположенных по противоположным сторонам параллелограмма (см. вид Г, вариант 1), происходит коробление всей боковины не только в вертикальной, но и в горизонтальной плоскости (боковина приобретает так называемую «пропеллерность»). Если правка боковины в вертикальной плоскости не вызывает затруднений, то исправление «пропеллерности» — процесс весьма трудоемкий, требующий мощного дорогостоящего оборудования. Наличие «пропеллерности» усложняет процесс обработки боковин на станках, вызывая необходимость в их разметке перед станочными операциями. Расположение сварных швов по противоположным сторонам трапеции (вариант 2) приводит к взаимному уравновешиванию горизонтальных составляющих сил, возникающих при усадке. Это исключает «пропеллерность», ликвидирует необходимость в правке боковины в горизонтальной плоскости и в разметке, делает возможным применение при обработке боковин быстродействующих станочных приспособлений.

Для уменьшения деформаций при сварке в конструкциях с недостаточной жесткостью отдельных узлов целесообразно предусмотреть соответствующие дополнительные (технологические) элементы. Так, челюсти боковин рам тележек имеют технологические перемычки а (см. рис. 191), которые после сварки и термической обработки боковины срезаются.

Необходимо также иметь в виду, что в ряде случаев технологичность конструкции может быть повышена применением сварки взамен клепки. Так, замена клепаного (рис. 192, а) соединения лобового листа со стяжным ящиком главной рамы локомотива сварным (рис. 192,б) позволила укоротить лобовой лист, исключить заклепки и обработку под них.

Рис. 192. Клепаное (а) и сварное (б) соединения стяжного ящика и лобового листа