Колесные пары для тепловозов и электровозов железных дорог колеи 1520 мм должны соответствовать требованиям ГОСТ 11018—76 и инструкции ЦТ/2306 по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций.

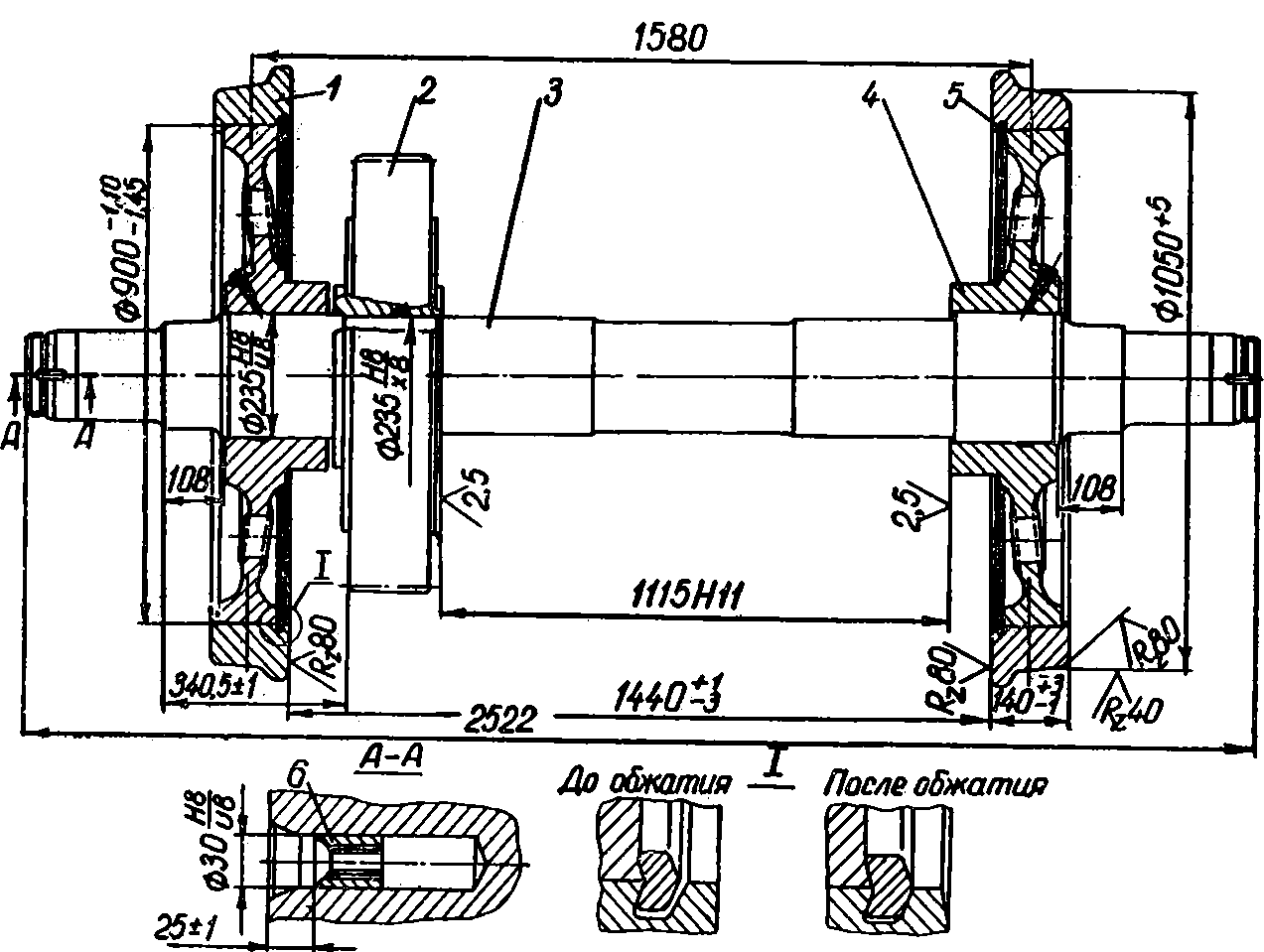

Сборку колесной пары с составными колесами (рис. 131) целесообразно начинать с насадки бандажей на колесные центры (обандаживание колес). Собираемые детали подбирают с целью обеспечения натяга в соединении 1,1 ... 1,45 Мм.

Рис. 131. Колесная пара тепловоза ТЭМ7:

1 — бандаж; 2 — упругое зубчатое колесо; 3 — ось; 4 — колесный центр; 5 — предохранительное кольцо; 6 — втулка

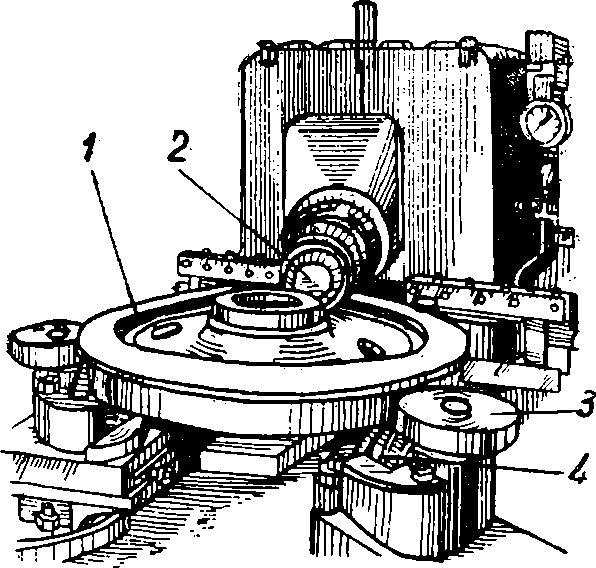

При этом отклонения от цилиндричности (конусность) посадочных поверхностей бандажа и колесного центра должны иметь одинаковое направление; разница в конусности — не более 0,1 мм. Кроме того, разность в твердости бандажей одной колесной пары не должна превышать НВ 20. Бандаж нагревают индукционным способом до температуры 250... 320° С. Колесный центр устанавливают в бандаж до упора в бурт, и в выточку бандажа заводят предохранительное кольцо. Кольцо завальцовывают в пазу бандажа (см. выносной элемент 1 на рис. 131) на специальном прессе (рис. 132) давлением 15 МПа за 6—7 оборотов колеса. Температура бандажа при этом не должна быть ниже 200° С. Для контроля отсутствия проворачивания бандажей относительно колесных центров при эксплуатации локомотива на наружную грань бандажа и обод колесного центра наносят соответствующие контрольные метки.

Насадка упругого зубчатого колеса на ось осуществляется тепловым способом с нагревом колеса в индукционном нагревателе до температуры не свыше 170° С. Зубчатое колесо предварительно подбирают для обеспечения натяга в соединений с осью 0,16...0,22 мм.

Рис. 132. Пресс для обжатия, предохранительного кольца в бандаже:

1 — обрабатываемое колесо; 2, 3 — обжимной и направляющий ролики; 4 — каток

Посадочную поверхность оси покрывают антикоррозийной лаковой пленкой — герметизирующим эластомером ГЭН-150(В) с помощью распылителя, установленного на суппорте токарного станка, за 6—7 рабочих ходов. Толщина покрытия — 0,015 ... 0,030 мм. Сушка лаковой пленки должна производиться при температуре 15° С не менее 2 ч. Сборка оси с зубчатым колесом выполняется с помощью несложного приспособления, обеспечивающего осевую фиксацию положения сопрягаемых деталей. Контроль качества насадки зубчатого колеса осуществляется на гидравлическом прессе путем трехкратного приложения осевого усилия 700+50 кН с записью диаграммы; смещение колеса относительно оси недопустимо.

Насадка обандаженных колесных центров на ось производится путем теплового формирования (п. 19.2). Требуемый натяг в соединении ось — колесо (0,18...0,22 мм) обеспечивается соответствующим подбором колес. Подступичные части оси покрывают герметизирующим эластомером так же, как и для насадки зубчатого колеса. Колёса для сборки нагревают до температуры 230 ... 240° С. Надлежащий режим полимеризации лаковой пленки обеспечивается дополнительным (после сборки) подводом тепла путем повторных включений индуктора с целью поддержания в зоне сопряжения температуры 170 ... 180° С в течение 40 мин. При этом производится автоматическая запись температуры и продолжительности указанного процесса. Качество насадки колес проверяется так же, как и в случае насадки зубчатого колеса. Величина контрольного осевого усилия в этом случае составляет 1400±50 кН.

В специальное центровое отверстие оси (для одной из колесных пар локомотива) запрессовывается (натяг — 0,03...0,05 мм) втулка для установки конца валика редуктора привода скоростемера.

Сопрягаемые поверхности деталей колесной пары перед сборкой тщательно очищают, протирают и проверяют на отсутствие забоин и других дефектов. Перед нанесением антикоррозийного покрытия поверхности обезжиривают; лаковую пленку защищают от повреждений чехлами. Фактические диаметры сопрягаемых поверхностей вписывают в специальный журнал, а затем переносят в технический паспорт колесной пары. К паспорту прикладывают также копии диаграмм контроля прочности посадки шестерни и колес на ось. Оформленные диаграммы предъявляют инспектору МПС.

Расформирование колесной пары осуществляется способом гидроспрессовки, для чего в ступицах колесных центров и зубчатого колеса предусмотрены наклонные резьбовые отверстия.

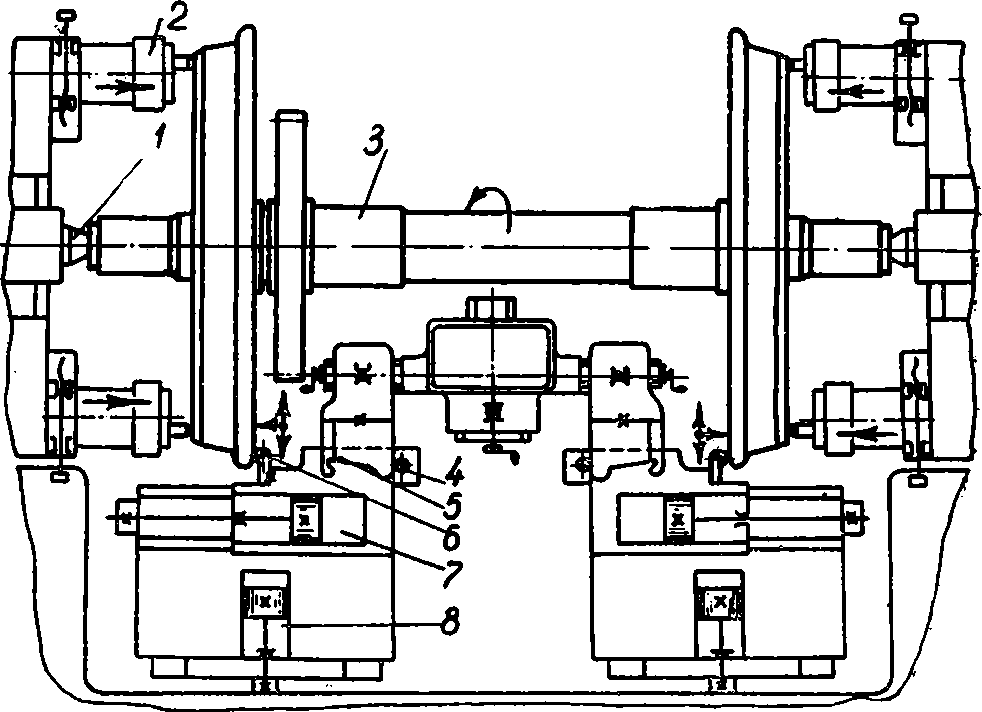

В собранной колесной паре производится механическая обработка резанием рабочего профиля бандажей. Обработка ведется на специальном колесотокарном гидрокопировальном станке (рис. 133).

Рис. 133. Схема работы колесотокарного гидрокопировального станка модели 1836А:

1 — центр; 2 — гидрозажим; 3 — обрабатываемая колесная пара; 4 — ролик; 5 — копир; 6 — чашечный резец; 7, 8 — гидроцилиндры продольной подачи и поперечных перемещений суппорта

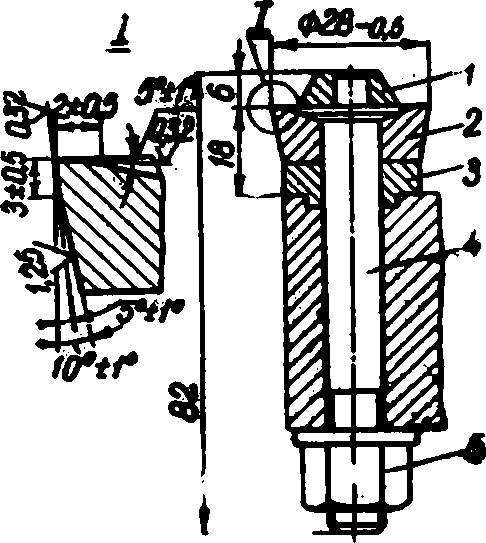

Обтачивают оба бандажа одновременно двумя чашечными резцами 6, оснащенными твердым сплавом (рис. 134). Перемещениями резцов управляют через гидравлическую систему станка движущиеся по копирам 5 ролики 4. Колесная пара устанавливается на центрах 1 станка и закрепляется гидравлическими зажимами 2. Правильность обработки профиля бандажа проверяют специальным шаблоном.

Рис. 134. Чашечный резец для точения рабочего профиля колес:

1 — пластина-стружколом; 2 — режущая пластина; 3 — опорная втулка; 4 — стержень; 5 — гайка

После точения бандажей производят подрезание внутренних торцов ступиц колеса и шестерни на токарном станке, выдерживая размер 1115Н11 (см. рис. 131), контроль и маркирование колесной пары (условный номер завода-изготовителя, дата формирования колесной пары). Готовую колесную пару предъявляют инспектору МПС. Колесные пары должны быть окрашены в соответствии с ГОСТ 22947—78.