40.4. Сборка тележки

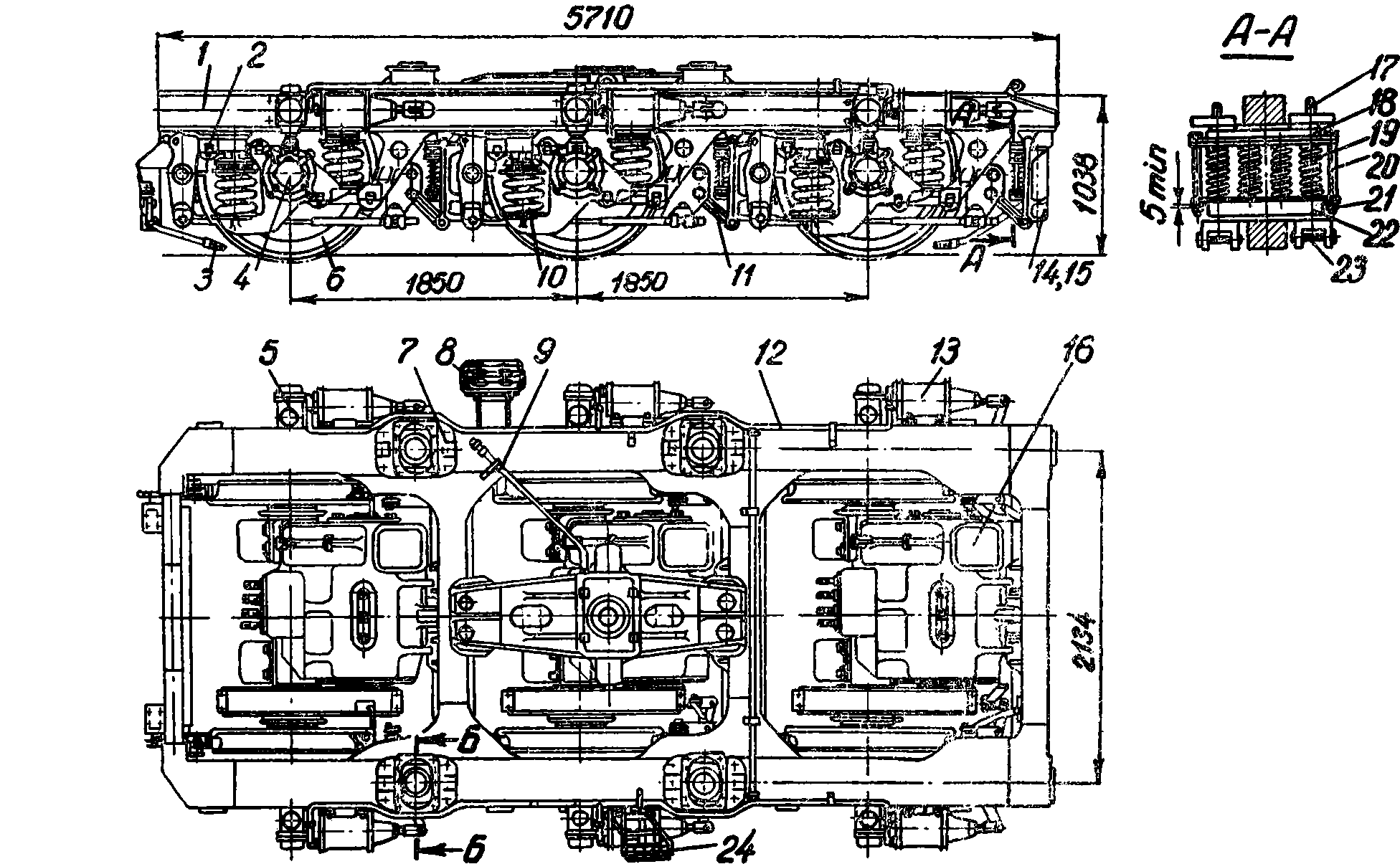

В качестве примера ниже приведен технологический процесс сборки бесчелюстных трехосных тележек тепловозов 2ТЭ10В (2ТЭ116) —рис. 136. Он состоит из трех технологических этапов: сборка тележки до опускания на колесно-моторные блоки, опускание рамы тележки в сборе на колесномоторные блоки и окончательная сборка тележки. На первом этапе сборки на раму 1 тележки устанавливают верхние буксовые поводки 2, пружинные подвески 14 тяговых электродвигателей 16, опорно-возвращающие устройства 7 и рычажную передачу тормоза 11 (за исключением тормозных тяг).

Перечисленные работы выполняются при установке рамы тележки на подставке-козлах. Опускание рамы тележки на колесно-моторные блоки в сборе с пружинными комплектами 10 рессорного подвешивания осуществляется на специальном стенде. После опускания устанавливаются нижние буксовые поводки, тормозные тяги, фрикционные гасители колебаний 5, рукава тяговых электродвигателей 16.

Рассмотрим подробнее основные операции сборки тележки.

Установка верхних буксовых поводков на раму тележки.

Верхние буксовые поводки 2 заводят в клиновые пазы кронштейнов рамы 1 тележки и крепят их болтами. Болты стопорят от проворачивания к кронштейнам проволокой.

Установка пружинных подвесок тяговых электродвигателей.

Пружины 19 подвески 14 устанавливают между обоймами 18 и 22 и сжимают стяжными болтами 20 с гайками 21 до определенного размера между наружными поверхностями обойм. Собранные подвески устанавливают в кронштейны 15 рамы тележки, в отверстия обойм вставляют направляющие стержни 17 и фиксируют их валиками 23; валики шплинтуют. Гайки 21 отворачивают до обеспечения зазора между гайкой и обоймой не менее 5 мм.

Сборка и установка опорно-возвращающих устройств.

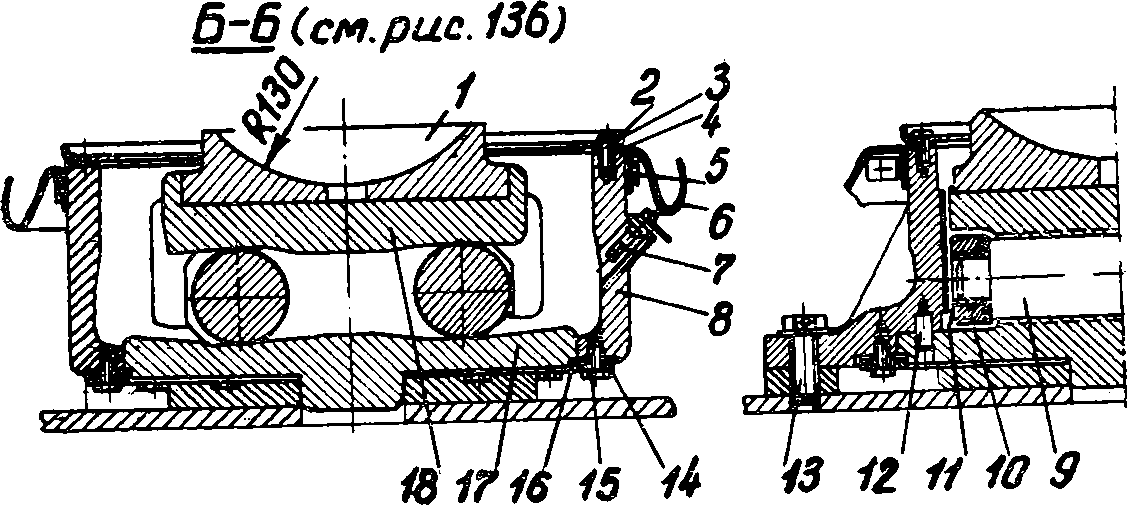

Сборка роликового опорно-возвращающего устройства (опоры) тележки (рис. 137) несложна. Предварительно детали опоры промывают в чистом керосине, а их трущиеся поверхности смазывают осевым маслом марки Л или 3 (ГОСТ 610—72) в зависимости от периода (летний или зимний) эксплуатации. Корпус 8 опоры собирают с нижней опорной плитой 17, которая крепится с помощью нажимного кольца 14 и 12-ти болтов 15 и фиксируется двумя штифтами 12. Для предотвращения вытекания масла между корпусом 8 и плитой 17 устанавливается резиновая прокладка 16. Корпус опоры в сборе с нижней плитой проверяют на герметичность водой под давлением 150 ... 200 кПа на специальном стенде в течение 5... 10 мин.

Рис. 136. Тележка тепловоза 2ТЭ10В (разрез Б—Б см. на рис. 137): 1 — рама тележки; 2 — буксовый поводок; 3 — песочный трубопровод тележки; 4 — букса; 5 — фрикционный гаситель колебаний; 6 — колесная пара; 7 — опорно-возвращающее устройство; 8, 24 — ступеньки; 9 — труба подвода смазки к шкворневому узлу; 10 — пружинный комплект рессорного подвешивания; 11 — рычажная передача тормоза; 12 — тормозной воздухопровод тележки; 13 — тормозной цилиндр; 14, 15 — пружинная подвеска тягового электродвигателя и ее кронштейн; 16 — тяговый электродвигатель; 17 — направляющий стержень; 18, 22 — обоймы; 19 — пружина; 20 — болт для стягивания пружин; 21 — гайка; 23 — валик

Pис. 137. Опорно-возвращающее устройство тележки тепловоза-2ТЭ10В:

1 — сферическое гнездо; 2, 13, 15 — болты; 3 — крышка; 4, 16 — прокладки; 5 — хомут; 6 — брезентовый чехол; 7 — маслоуказатель; 8 — корпус опоры; 9 — ролик; 10 — обойма; 11 — капроновая втулка; 12 — штифт; 14 — нажимное кольцо; 17, 18 — нижняя и верхняя опорные плиты

Далее собирают возвращающий механизм: ролики 9 (для их синхронного перемещения) соединяют обоймами 10, капроновые втулки 11 которых служат подшипниками для роликов. Возвращающий механизм устанавливают в корпус опоры на плиту 17. На ролики укладывают верхнюю опорную плиту 18 со сферическим, гнездом 1. Для проверки легкости перемещения возвращающего устройства ролики вместе с установленными на них верхней плитой и гнездом отводят в крайнее положение, откуда вся система должна вернуться в среднее положение под действием собственного веса. Сборку опоры заканчивают постановкой на корпус 8 картонной прокладки 4 и крышки 3,. которая служит для предотвращения выплескивания масла при работе опоры. Крышка крепится к корпусу болтами 2.

Каждую из четырех собранных опор устанавливают на платике рамы тележки и крепят четырьмя болтами 13, которые попарно контрятся проволокой. (Пружинное возвращающее устройство шкворня монтируют на шкворневой балке.) Сопрягаемые поверхности рамы тележки и корпусов опорно- возвращающих устройств во избежание ржавления этих деталей на стыках перед сборкой грунтуют.

Перед опусканием рамы тепловоза на тележки (при общей сборке локомотива) внутреннюю полость опор заполняют маслом Л или 3 до специальной отметки маслоуказателя 7. Сферические поверхности гнезд смазывают пластичной смазкой ЖРО. Для предотвращения попадания в узел опирания посторонних предметов, атмосферных осадков и т. п. Он закрывается брезентовым чехлом 6, укрепленным на корпусе опоры тележки хомутом 5. Аналогичным образом, чехол крепится к корпусу опоры, установленной на главной раме тепловоза.

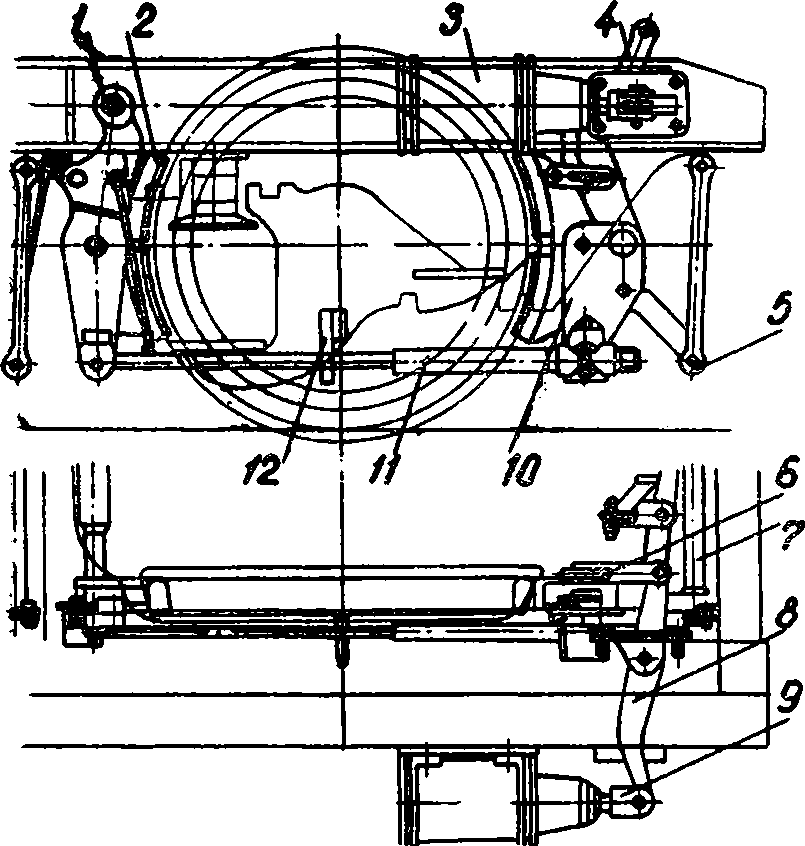

Рис. 138. Схема рычажной передачи тормоза тележки тепловоза 2ТЭ10В:

Рис. 138. Схема рычажной передачи тормоза тележки тепловоза 2ТЭ10В:

1, 10 — рычаги подвесок тормозных колодок; 2 — тормозная колодка; 3 — тормозной цилиндр; 4 — балансир ручного тормоза; 5 — стяжка; 6 — верхняя вилка; 7 — триангель; 8 — горизонтальный балансир; 9 — шток тормозного цилиндра; 11 — тяга; 12 — скоба

Сборка рычажной передачи тормоза и воздушного трубопровода тележки.

Шарнирные звенья рычажной передачи тормоза (рис. 138) предварительно смазывают смазкой ЖРО. Сборку начинают с установки на кронштейны рамы тележки тормозных цилиндров 3. Цилиндры крепятся к раме с помощью шпилек и гаек с пружинными шайбами. Привалочные поверхности тормозных цилиндров предварительно покрывают грунтовкой ГФ-020 (ГОСТ 4056—78). Прилегание привалочной поверхности к платику кронштейна должно быть равномерным. Далее устанавливаются рычаги подвесок 1 и 10 в сборе с тормозными башмаками и колодками 2, горизонтальные балансиры 8, верхние вилки 6, стяжки 5 и триангели 7 (винтовые тяги 11 и скобы 12 устанавливают после опускания рамы тележки на колесно-моторные блоки). Звенья рычажной передачи тормоза соединяются с соответствующими кронштейнами рамы тележки и между собой валиками с постановкой шайб и шплинтов. Рычажная передача тормоза должна свободно, без заеданий перемещаться в шарнирах.

На раму тележки укладываются под скобы поддержек воздушные трубопроводы 12 (см. рис. 136) тормозной системы. Трубопроводы соединяются между собой и со штуцерами тормозных цилиндров. Сборка заканчивается креплением скоб поддержек трубопроводов.

Сборка рамы тележки с колесно-моторными блоками.

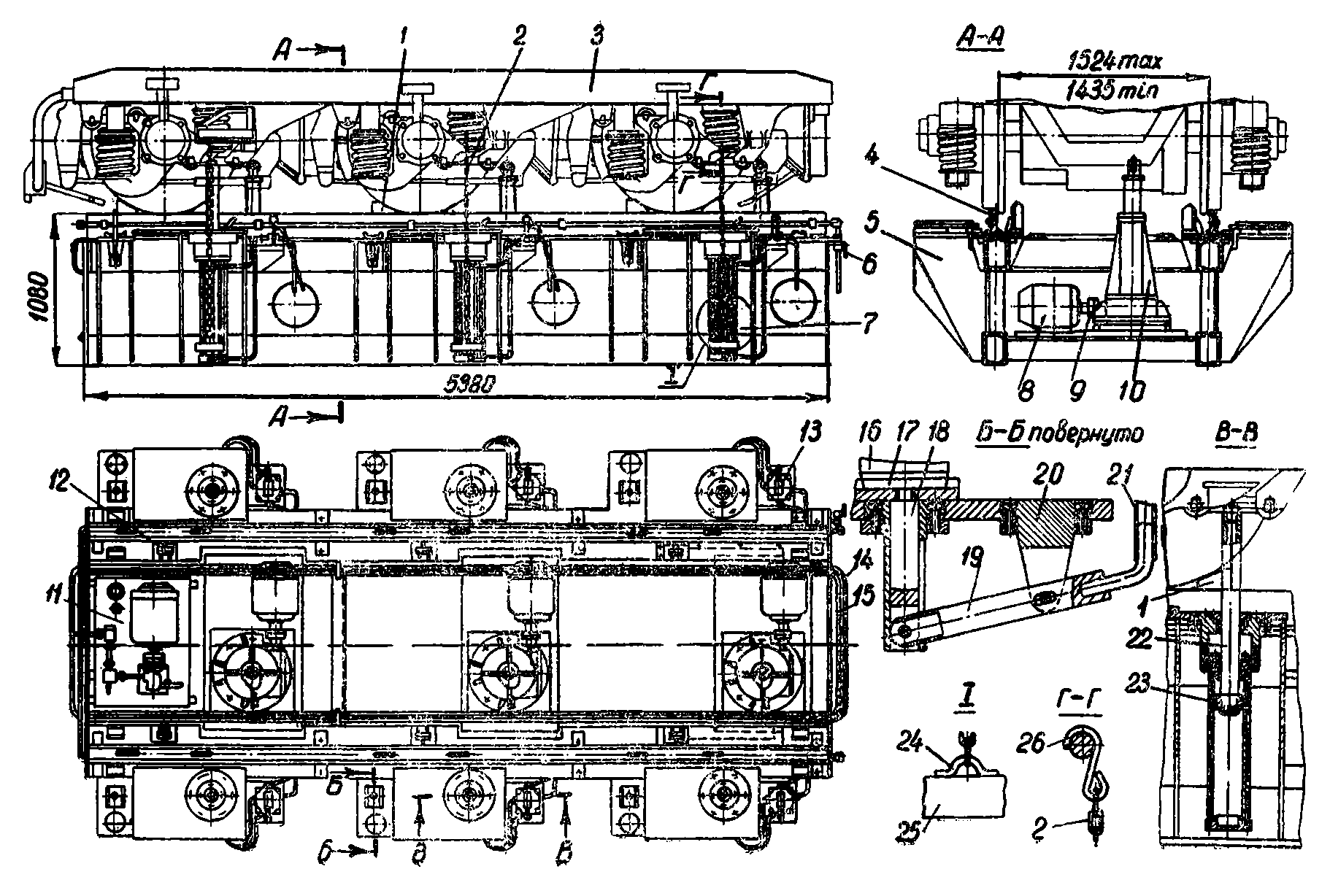

Колесные пары 6 в сборе с буксами 4 и тяговыми электродвигателями 16 устанавливаются на рельсовые опоры 4 специального стенда (рис. 139), где фиксируются в продольном направлении башмаками 1. Тяговые электродвигатели поддерживаются (под углом 17° к горизонтальной плоскости) с помощью винтовых домкратов 10, приводимых в действие электродвигателями 8, имеющими индивидуальное и групповое включение. На тарели букс устанавливают комплекты пружин 2 (рис. 140) в сборе с опорами 19, 23 и резиновыми шайбами 18, стянутые технологическими болтами 24.

Для получения правильной развески по осям тепловоза пружинные комплекты формируют с учетом жесткости пружин 20, 21 и 22 в зависимости от их высоты под статической нагрузкой, для чего пружины испытывают на прессе. Требуемое угловое положение букс на стенде обеспечивается навешиванием на пружинные комплекты с помощью цепей 2 грузов 25.

Раму тележки в сборе с верхними буксовыми поводками, пружинными подвесками тяговых электродвигателей, опорно-возвращающими устройствами и рычажной передачей тормоза подают к сборочному стенду мостовым краном с помощью специального грузозахватного приспособления, обеспечивающего надлежащее положение рамы. Опуская раму тележки на колесно-моторные блоки, одновременно опускают носики тяговых электродвигателей посредством домкратов 10 с тем, чтобы пружинные подвески оказались в зевах тяговых электродвигателей. После опускания рамы верхние буксовые поводки 2 (см, рис. 136) заводят в клиновые пазы корпусов букс и закрепляют (предварительно) двумя болтами каждый. С помощью гидравлических цилиндров 7 в клиновые пазы корпусов букс и кронштейнов рамы тележки вводят нижние буксовые поводки и закрепляют предварительно четырьмя болтами каждый. Затем поводки закрепляют окончательно при моменте затяжки болтов не менее 150 Н-м, проверяют зазор (5±2 мм) между хвостовиком поводка и дном клинового паза, после чего болты стопорят проволокой. Из пружинных комплектов рессорного подвешивания выворачивают технологические болты (6 штук) с помощью пневматического гайковерта 16, площадки 17, толкателя 18 и рычагов 19, 21 (см. рис. 139).

Далее производят установку винтовых тяг 11 по рис. 138 (все шарнирные и резьбовые соединения перед сборкой смазывают универсальной среднеплавкой смазкой) и с их помощью предварительно регулируют зазор между тормозными колодками и бандажами по установленной величине выхода штока тормозного цилиндра. Сжатый воздух к тормозным цилиндрам при регулировочных работах подводится посредством специальной оснастки. После регулировки тормозных цилиндров устанавливают и крепят на корпусах букс охранные канаты в сборе со скобами 12.

Сборка и установка на тележке фрикционных гасителей колебаний.

Поршень фрикционного гасителя колебаний (см. рис. 140) собирается в следующем порядке. На тягу 15 надеваются последовательно обойма 11, сухарь 12 и амортизатор 14, представляющий собой резиновый элемент, привулканизированный к двум стальным шайбам. Тяга в сборе заводится в отверстие поршня 4, на нее устанавливаются детали 14, 12, 11, шайба 16 и наворачивается гайка 17 при затяжке предельным ключом с моментом 80+10 Н-м; гайка шплинтуется. На другой конец тяги 15 насаживаются обойма, сухарь и амортизатор. Резьбу и сферические поверхности обойм и сухарей предварительно смазывают тонким слоем пластичной смазки.

В корпус 5 гасителя колебаний, приваренный к раме тележки, устанавливаются фиксирующая шпонка и вкладыш 6 с наклепанной накладкой 10 из фрикционной вальцованной ленты. Затем в корпус 5 вставляется поршень в сборе так, чтобы тяга 15 попала в отверстие кронштейна 13 крышки буксы. С кронштейном 13 тягу соединяют аналогично соединению ее с поршнем. В корпус 5 гасителя устанавливают второй вкладыш 7 в сборе с накладкой 10, пружину 9, крышку 8 и полиэтиленовый кожух 3, закрепив последние болтами с пружинными шайбами.

Возможные перекосы тяги поршня, возникающие при движении локомотива, компенсируются сферическими шарнирами (обойма—сухарь). Требуемое распределение нагрузок по колесным парам в процессе проверки развески при необходимости обеспечивается регулировочными шайбами. Для установки шайб пружинный комплект предварительно сжимают технологическим болтом. При взвешивании тепловоза гасители колебаний должны быть отсоединены от кронштейнов крышек букс.

Установка рукавов тяговых электродвигателей.

Постановкой сеток и соединительных брезентовых рукавов в сборе на воздушные каналы охлаждения тяговых электродвигателей и их креплением заканчивается сборка тележки. Предварительно с каналов снимают технологические щитки и укладывают технологические прокладки (прессшпан или битумная бумага). На рукава устанавливают скобы, соединенные винтами, и технологические щитки. Окончательную затяжку винтов скоб производят после опускания главной рамы на тележки и соединения рукавов с рамой тепловоза.

Уровень смазки моторно-осевых подшипников тяговых двигателей проверяют, вывернув пробки-маслоуказатели. При необходимости смазку доливают.

Проверка тележки в отношении комплектности, правильности проведения всех работ и выполнения технических требований осуществляется представителями ОТК завода в процессе сборки. Готовая тележка с помощью специального грузозахватного приспособления транспортируется на поточную линию общей сборки тепловоза.

Рис. 139. Стенд для сборки тележек:

1 — башмак; 2 — цепь; 3 — собираемое изделие; 4 — рельсовая опора; 5 — рама; 6 — спускной кран; 7 — гидроцилиндр; 8 — электродвигатель; 9 — упругая муфта; 10 — домкрат; 11 — гидропривод; 12, 20 — стойки; 13 — распределительный кран; 14, 15 — напорная и сливная магистрали; 16 — пневматический гайковерт; 17 — площадка для гайковерта; 18 — толкатель; 19, 21 — рычаги; 22 — шток; 23 — поршень; 24 — скоба; 25 — груз; 26 — крюк

Рис. 140. Рессорное подвешивание тепловоза 2ТЭ10В:

1 — фрикционный гаситель колебаний; 2 — пружинный комплект; 3 — кожух; 4 — поршень; 5 — корпус гасителя колебаний; 6, 7 — вкладыши; 8 — крышка; 9, 20, 21, 22 — пружины; 10 — накладка; 11 — обойма; 12 — сухарь; 13 — кронштейн крышки буксы; 14 — амортизатор; 15 — тяга; 16, 18 — шайбы; 17 — гайка; 19, 23 — верхняя и нижняя опоры пружины; 24 — технологический болт