§ 51. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ В ПРОИЗВОДСТВЕ ТЕПЛООБМЕННЫХ АППАРАТОВ ЛОКОМОТИВОВ

51.1. Секции холодильников

Рис. 170. Секция холодильника (масляная):

1 — боковой щиток; 2 — пруток; 3 — охлаждающая пластина; 4 — охлаждающая трубка; 5 — концевая пластина; 6 — ободок; 7 — трубная коробка в сборе с усилительной пластиной; 8 — коллектор

Секции тепловозных холодильников с воздушным охлаждением (например, рис. 170) изготавливают в условиях специализированного централизованного крупносерийного производства на Ворошиловградском тепловозостроительном заводе с использованием поточных механизированных технологических линий, связанных в единый механизированный комплекс с помощью подвесных цепных, пластинчатых и других конвейеров, склизов и прочих подъемно-транспортных устройств.

Секции холодильников должны соответствовать требованиям, регламентированным ГОСТ 20556—75. Охлаждающие трубки секций (труба ГОСТ 2936—75) выполняются из деформируемой простой латуни марки Л96 ГОСТ 15527—70, а охлаждающие, концевые, усилительные пластины и трубные коробки — из металлургической меди марки м3 ГОСТ 859—78 (СТ СЭВ 226—76). Коллекторы отливают из стали марки 25Л-Н в оболочковые формы. Боковые щитки, ободки и прутки — также стальные. Охлаждающие трубки (снаружи) и боковые щитки (внутри) предварительно, перед сборкой секции, покрывают оловянно-свинцовым припоем марки ПОС 40 ГОСТ 21930—76. Охлаждающие трубки лудят гальваническим способом; толщина слоя припоя — 0,02 ... 0,04 мм. Концевые и усилительные пластины, а также трубные коробки изготавливают методом холодной штамповки.

Дальнейшее, после выполнения заготовительных операций, изготовление секций включает следующие технологические этапы. Сначала набирают из охлаждающих трубок и пластин полупакеты секций (полусекции) на специальных полуавтоматах. Затем полупакеты собирают с глухими трубками (на рис. 170 не показаны), концевыми пластинами, трубными коробками и боковыми щитками. Трубные коробки предварительно соединяются с помощью заклепок с усилительными пластинами; к последним приваривают ободки для крепления боковых щитков. Концы трубок в трубных коробках развальцовывают. Сварку боковых щитков с ободками и прутками ведут полуавтоматами в среде углекислого газа.

С целью обеспечения требуемого коэффициента теплоотдачи охлаждающие пластины припаивают к трубкам. Операция пайки выполняется на конвейерной линии методом спекания в электропечи. Для достижения герметичности конструкции производят пайку концов охлаждающих трубок с трубными коробками. Пайку ведут медно-фосфористым припоем с нагревом коробки пламенем кислородно-ацетиленовой горелки; в качестве флюса используют буру. Катет шва, соединяющего трубку с коробкой, должен быть не менее 2 мм. Качество пайки (герметичность) проверяют путем пневматических испытаний секций на специальном стенде (см. рис. 87 в § 26). Затем на секции устанавливают, прихватывают и приваривают коллекторы; в качестве присадочного металла используют медно-цинковый припой марки ПМЦ 54 ГОСТ 23137—78 или латунь Л62.

После описанных операций секции подвергают гидравлическим испытаниям на соответствующих стендах: проверяют качество приварки коллекторов (герметичность секции), испытывают секцию на проточность. Испытание на проточность ведут в соответствии с ГОСТ 20556—75. При этом время протекания определенного объема воды при заданном расстоянии от верхнего ее уровня в баке до привалочной поверхности коллекторов секции, установленной на типовом стенде, не должно быть больше нормативного (с учетом температуры окружающего воздуха). Испытанные секции окрашивают в электростатическом поле на стационарных установках, просушивают в терморадиационном сушиле, консервируют и упаковывают в тару для отправки заказчику.

Рис. 171. Охлаждающая трубка с турбулизатором

Секции, в конструкциях которых использованы охлаждающие трубки с турбулизаторами (рис. 171), изготавливаются по такой же технологической схеме, что и секции без турбулизаторов. Специфику составляет лишь технология изготовления охлаждающих трубок. Турбулизаторная пластина и составные части корпуса трубки выполняются из лент (толщиной соответственно 0,25 и 0,5 мм) медно-никелевого сплава марки МН19 ГОСТ 492—73 (СТ СЭВ 378—76) (мельхиор); части корпуса трубки изготавливают вальцовкой, турбулизаторные пластины прокатывают на специальном стане. При сборке трубки между частями ее корпуса и турбулизатором укладываются ленты из медной (медь марки M1) фольги, которая служит припоем. Стыки частей корпуса трубки завальцовывают роликами, а для обеспечения плотного прижатия элементов конструкции друг к другу и получения заданной толщины трубки производится калибровка ее на прессе. Затем выполняется операция пайки трубок в конвейерной электропечи с восстановительной средой при температуре 1100... 1120° С; скорость движения конвейера — 0,005 ... 0,008 м/с. В результате медная фольга расплавляется, части корпуса трубки припаиваются друг к другу, а турбулизатор — к корпусу. Качество пайки проверяют с помощью гидроиспытаний на специальной установке при давлении воды 1,2 МПа, а также сжатым (давление 0,8 МПа) воздухом с погружением трубок в воду с использованием приспособления, представленного на рис. 88 (см. § 26). После испытаний трубки просушивают в газосушильном шкафу при температуре 160... 200° С, покрывают сверху припоем и передают на линию изготовления секций.

Большинство технологических и транспортных операций, связанных с изготовлением секций холодильников, выполняются с использованием механизированных и автоматизированных средств технологического оснащения. Ниже подробнее рассмотрены автоматизированное технологическое оборудование и средства механизации и автоматизации вспомогательных работ в производстве секций.

Роботизированный комплекс холодной штамповки усилительных пластин и трубных коробок1. Комплекс предназначен для пробивки отверстий в усилительных пластинах, а также вырубки — формовки и пробивки отверстий в трубных коробках секций с тактом выпуска: для пластин — 5, для коробок — 10,2 с.

Рис. 172. Роботизированный участок холодной штамповки усилительных пластин и трубных коробок секций холодильников: 1, 4, 7 — прессы; 2 — автоматический манипулятор с программным управлением; 3, 11, 12 — тара; 5 — устройство для правки и подачи ленты в штамп; 6 — бухта ленты; 8 — устройство для автоматической загрузки; 9 — устройство для сбрасывания готовых деталей в тару; 10 — вибратор

1 Проект роботизированного комплекса разработан Ворошиловград- ПТИМашем.

Работы на роботизированном участке холодной штамповки выполняются следующим образом (рис. 172). Нарезанные на гильотинных ножницах заготовки усилительных пластин укладывают в специальные кассеты, которые устанавливают на устройство 8 для автоматической загрузки пресса 7 (номинальное усилие пресса — 3150 кН). После нажатия на кнопку пуска начинается автоматическая работа комплекса до выработки заготовок из всех шести кассет (540 шт.). С помощью механизма подъема стопы заготовок поднимаются до соприкосновения с присосками вакуумного схвата автоматической руки. Забрав одну пластину, рука поднимается, передвигается вперед к прессу (на рис. 172 — влево), где укладывает заготовку в штамп, и возвращается в исходное положение.

После пробивки отверстий деталь зависает на пуансоне и поднимается вместе с ходом ползуна пресса. В это время под верхнюю часть штампа перемещается лоток специального автоматического устройства 9; обработанная деталь, снятая съемником штампа с пуансона, падает в лоток и по нему соскальзывает в тару 12. На этом цикл штамповки заканчивается. После выработки одной кассеты поворотный стол устройства 8 автоматически поворачивается на угол 60°, и загрузка пресса заготовками продолжается. Все перемещения в процессе работы комплекса выполняются по сигналам конечных выключателей. После выработки шести кассет комплекс останавливается для замены пустых кассет на полные. Отходы, получаемые в результате пробивки отверстий, удаляются с помощью вибратора 10 и ссыпаются в тару 11. Для периодической смазки пуансонов предусмотрено специальное устройство.

Изготовление трубных коробок на роботизированном участке производится в таком порядке. С помощью устройства 5 медная лента из бухты 6 правится и подается в штамп пресса 4 (усилие — 1000 кН) на требуемый шаг. На прессе выполняются вырубка и формовка трубной коробки с предварительной смазкой ленты. Рука автоматического манипулятора 2 с программным управлением забирает отформованную заготовку, переносит ее к прессу 1 (2500 кН) для пробивки отверстий и устанавливает в штамп. После пробивки отверстий рука захватывает готовую деталь, сбрасывает ее в тару 3 и забирает новую заготовку, отформованную на прессе 4, для переноса ее на пресс 1. После выработки бухты ленты комплекс останавливается для установки новой бухты.

Работа всех прессов участка происходит в автоматическом режиме. Рабочему, обслуживающему комплекс, необходимо только осуществлять наблюдение за работой оборудования и периодически пополнять магазины загрузочных устройств заготовками.

Полуавтомат для набора полупакетов секций. Полуавтомат конструкции Ворошиловградского тепловозостроительного завода для набора полупакетов секций является интересным примером автоматизации комплекса обрабатывающих и сборочных работ. В этом полуавтомате все приемы по изготовлению охлаждающих пластин из медной ленты и насадке их на трубные пучки полупакетов секций производятся автоматически. Рабочий лишь снимает готовую полусекцию, устанавливает в рабочую зону набранный в кассету трубный пучок и включает полуавтомат. Время набора одного полупакета — 9 мин.

Все основные механизмы полуавтомата (рис. 173) приводятся в действие от вала 16, который получает вращение от электродвигателя 17 через клиноременную передачу 18 и червячную пару 25—24.

Рис. 173. Принципиальная схема полуавтомата для набора полупакетов секций холодильников:

1 — электродвигатель ускоренного хода ползуна; 2, 24, 51 — червячные колеса; 3, 25, 52 — червяки; 4, 15, 29, 49 — звездочки; 5, 32, 37 — рычаги; 6, 7, 26, 27, 44, 45, 46, 47 — конические зубчатые колеса; 8 — бухта медной ленты; 9 — кулачок; 10 — пуансон; 11, 12, 19, 20, 23, 28 — цилиндрические зубчатые колеса; 13 — матрица; 14 — закантовочный аппарат; 16 — приводной (распределительный) вал; 17 — электродвигатель привода главного движения; 18 — клиноременная передача; 21 — мальтийский крест; 22 — палец; 30, 50 — муфты; 31 — гайка; 33 — ползун; 34 — нож; 35 — направляющая; 36 — приемник пластин; 38 — механизм прижима; 39 — ходовой винт; 40 — гребенка; 41 — тяга; 42 — кривошипный диск; 43 — полупакет секции; 48 — цепь

За один оборот вала 16 совершается перфорация ленты на заданной длине, отрезание охлаждающей пластины, заталкивание ее в приемник 36 и насадка гребенками 40 на трубки полупакета секции 43.

Движение механизму перфорации ленты от вала 16 передается через мальтийский механизм 22—21 и шестерни 20—19. (Механизм перфорации представляет собой два ролика — пуансон 10 и матрицу 13, между которыми прокатывается медная лента из бухты 8; кромки ленты предварительно формуются роликами в закантовочном аппарате 14.) Ролик-матрица 13 получает вращение через шестерни 11 и 12. Движение верхнему ножу 34 механизма резки сообщается от вала 16 через кулачок 9 и рычаги 5, 32. Механизм досылания пластин в рабочую зону сборки приводится от вала 16 через коническую пару 7—6, кривошипный диск 42 и тягу (шатун) 41; механизм прижима 38 получает движение от кривошипа 42 через рычаг 37.

Механизм насадки пластин на трубный пучок полусекции 43 представляет собой две пары звездочек 49 и 29, между которыми натянуты цепи 48. Цепи соединены между собой осями, на которых посажены гребенки 40, производящие насадку пластин на трубки пучка. Ролики цепей движутся по направляющим 35 станины. Привод цепей — от вала 16 через цепную передачу 15—4 и червячную пару 3—2 к звездочкам 49. Заданный шаг между пластинами в набираемой полусекции обеспечивается ползуном 33 с копирной линейкой, связанным гайкой 31 с ходовым винтом 39. Копирная линейка поднимается после насадки каждой пластины на величину, равную шагу между пластинами в секции, и поэтому каждая последующая гребенка отбрасывается (под воздействием пружины) выше предыдущей на шаг. Вращение ходовому винту 39 передается от вала 16 через шестерни 23, 28, конические пары 26—27, 44—45 и 47—46. Ускоренный ход ползуна с копирной линейкой осуществляется от электродвигателя 1 через червячную пару 52—51 и коническую передачу 47—46). (При включении муфты 50 червячного редуктора муфта 30 коробки передач должна быть выключена.)

Механизированная линия пайки охлаждающих пластин к трубкам. На линии комплексно механизированы процессы подготовки к пайке, пайки охлаждающих пластин к трубкам методом спекания в электропечи и последующей (после пайки) обработки секций. Механизация осуществлена на базе непрерывно движущегося ленточного конвейера, на который секции устанавливаются с помощью специального грузозахватного приспособления и электротельфера. Скорость движения ленты конвейера — 0,003 ... 0,006 м/с.

Подготовка к пайке и последующая обработка паяных секций выполняются в специальных душевых камерах. Подготовка к пайке включает обезжиривание секций в горячем (80° С) водном растворе каустической соды (50 г/л) и жидкого стекла (20 г/л), промывку в горячей проточной воде, продувку воздухом и флюсование водным раствором (18... 25° С) хлористого цинка и хлористого аммония (соответственно 150 и 50 г/л).

Спекание секций осуществляется в специальных камерах электропечи при температуре 300+50 (первая зона) ...430+20 (вторая зона) ° С. При этом покрывающий трубки припой расплавляется и, стекая по ним (при вертикальном расположении секция), заполняет зазоры между трубками и отверстиями пластин.

После спекания секции охлаждаются воздухом, промываются сначала горячим раствором щелочи, затем горячей проточной водой и снимаются с конвейера. Качество припайки охлаждающих пластин к трубкам проверяют (выборочно) пинцетом на отсутствие сдвигания пластин.

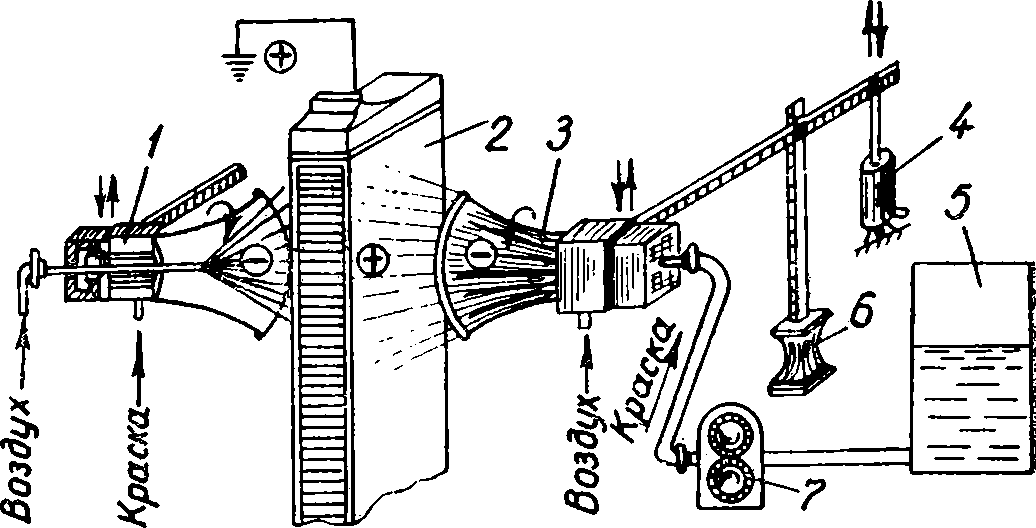

Рис. 174. Схема механизированной линии окраски секций холодильников:

1 — подвесной цепной конвейер; 2 — приводно-натяжная станция конвейера; 3 — моечная установка; 4, 7 — паровое и терморадиационное сушила; 5 — секция холодильника; 6, 8 — камеры для грунтования и окраски секций в электростатическом поле

Механизированная линия окраски секций. Линия (рис. 174) предназначена для окраски секций в электростатическом поле с предварительной подготовкой и последующей сушкой окрашенного изделия в соответствии с ГОСТ 22947—78. Покрытию подлежат наружные поверхности боковых щитков, трубных коробок и коллекторов. Линия обслуживается подвесным цепным конвейером, непрерывно движущимся со скоростью 0,01 м/с.

Сначала секции 5 подаются конвейером 1 в туннельную моечную (душевую) установку 3, где их обрабатывают 2... 3 %-ным водным раствором кальцинированной соды при температуре 70... 85° С под давлением 0,15 МПа и промывают горячей водой; затем секции просушиваются паром в камере 4. Просушенные изделия поступают в камеру 6 для грунтования.

Рис. 175. Схема установки для окраски секций холодильника в электростатическом поле:

1 — воздушная турбина; 2 — окрашиваемое изделие; 3 — распылитель; 4 — пневмоцилиндр; 5 — бачок с краской (грунтовкой); 6 — изолятор; 7 — шестеренчатый насос

Грунтование (грунтовка — ФЛ-03к ГОСТ 9109—81) осуществляется в электростатическом поле с помощью специальной установки (рис. 175), где на распылитель 3 грунтовки подается отрицательный, а на секцию холодильника 2 — положительный потенциал (секции соединены через конвейер с землей). Распыление производится воздушной турбиной 1, которая вращается вместе с чашей распылителя со скоростью 250 рад/с. Грунтовка под действием электростатической силы переносится на изделие. Распылители перемещаются вдоль окрашиваемой секции (по радиусу вверх— вниз) с помощью пневмоцилиндров 4.

После грунтования секции перемещаются в терморадиационное сушило 7 для сушки инфракрасными лучами. Сушило имеет панели из жаростойкой стали, нагреваемые газовыми форсунками; температура воздуха в нем — 180 ... 200° С. Высушенные секции окрашивают эмалью ПФ-115 ГОСТ 6465—76, а для локомотивов тропического исполнения — эмалью МЛ-152 ГОСТ 18099—78. Окраска производится в камере 8 таким же способом, как и грунтование, а сушка — в сушиле 7.

Окраска секций в электростатическом поле обеспечивает сокращение потерь краски вследствие уменьшения туманообразования и механизацию малярных работ; рабочий выводится из зоны окраски и управляет процессом дистанционно.

Рис. 176. Схема работы турбулизаторного стана:

1 — бухта ленты; 2 ... 7 — профилирующие ролики; 8, 9 — отрезные ролики; 10 — лоток

Турбулизаторный стан. Специальный стан конструкции Ворошиловградского тепловозостроительного завода предназначен для изготовления турбулизаторных пластин из бухты мельхиоровой ленты в процессе непрерывной прокатки (рис. 176). Формирование рельефа турбулизатора осуществляется последовательно тремя парами фасонных роликов соответствующего профиля. Четвертая пара роликов служит для отрезки турбулизаторной пластины заданной длины. Для исключения прилипания к роликам лента смачивается эмульсией. Производительность стана — до 5000 турбулизаторных пластин за рабочую смену.