§ 19. ВЛИЯНИЕ ТЕХНОЛОГИИ ФОРМИРОВАНИЯ СОЕДИНЕНИЙ ОСЬ — КОЛЕСО НА НАДЕЖНОСТЬ КОЛЕСНЫХ ПАР

Формирование соединений ось — колесо колесных пар локомотивов осуществляется в настоящее время путем посадки колес на ось на гидравлических прессах, а также с помощью электронагрева колёс. Проведены эксперименты и разработана новая технология — посадка колес на ось с использованием искусственного холода, а также гидропрессовое формирование колесных пар.

Ниже рассмотрены технологические особенности различных методов формирования соединений ось — колесо, влияющие на эксплуатационную надежность колесных пар, приведены технико-экономические характеристики этих методов. Сделаны выводы о возможных перспективах совершенствования технологии формирования колесных пар.

19.1. Прессовый метод формирования колесных пар

Запрессовка оси в колесные центры производится на гидравлических прессах (рис. 37) с записью диаграммы запрессовки в соответствии с инструкцией по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций. Согласно техническим требованиям усилия запрессовки должны составлять 1100-1500 кН при обандаженном и 950-1400 кН при необандаженном колесном центре. Форма диаграммы запрессовки должна быть близкой к теоретической. Натяг в соединении ось — колесо принят равным 0,18-0,30 мм (класс шероховатости подступичной части оси — 7-й, отверстия в колесном центре — 5-й). Для уменьшения опасности образования задиров запрессовка ведется со смазкой сопрягаемых поверхностей (подсолнечное и льняное масла, натуральная олифа).

Рис. 37. Схема запрессовки оси в колесный центр на гидравлическом прессе:

1 — упор пресса; 2 — колесный центр; 3 — ось; 4 — плунжер; 5 — масляный насос; 6 — масляный бак; 7 — контрольный манометр; 8 — манограф (индикатор); 9 — диаграмма запрессовки

Исследования1 и практика формирования колесных пар прессовым методом показывают, что процесс запрессовки нестабилен. Это может быть обусловлено неустойчивым характером масляной пленки на сопрягаемых поверхностях, непостоянством микропрофиля запрессовочного конуса на подступичной части оси, отклонениями от соосной установки оси относительно колеса, нарушениями в работе гидравлического пресса и другими причинами. Установлено, например, весьма существенное влияние угла запрессовочного конуса на уровень пластических деформаций при запрессовке (а этот уровень во многом определяет прочность прессового соединения). При увеличении угла заходной части степень пластических деформаций микронеровностей посадочных поверхностей повышается, а при очень больших углах микронеровности могут быть даже срезаны. На смятие и срез микронеровностей затрачивается дополнительная работа. В результате в процессе запрессовки увеличиваются конечные усилия. Вместе с тем фактическая прочность прессового соединения, характеризуемая усилием сдвига (распрессовки), вследствие уменьшения действительного натяга снижается.

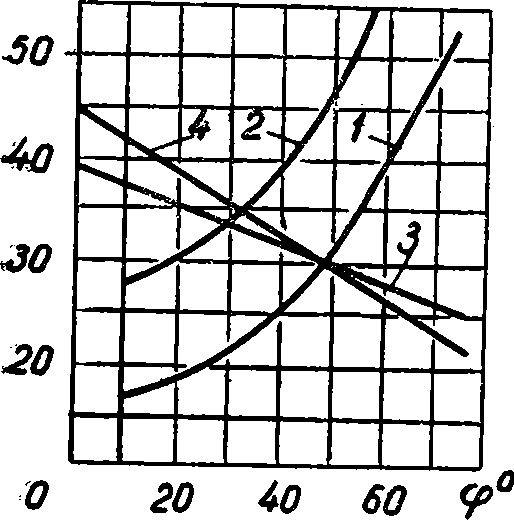

Количественная оценка изменения конечных усилий запрессовки и усилий сдвига с увеличением угла запрессовочного конуса была экспериментально выполнена Вертом на масштабных образцах прессовых соединений стальных валов и втулок (рис. 38).

1 См.: Мартынов Н. И. Оценка качества формирования вагонных колесных пар.— Вести. ВНИИЖТ, 1964, № 4; Прочность прессовых соединений и напряжения элементов колесных пар вагонов: Тр. ЦНИИ МПС, 1969, вып. 384.

Рис. 38. Влияние величины (φ) угла запрессовочного конуса на усилия (Р) запрессовки и распрессовки:

1, 2 — конечные усилия запрессовки при натягах соответственно 0,09 и 0,29 мм; 3, 4 — усилия сдвига при тех же натягах

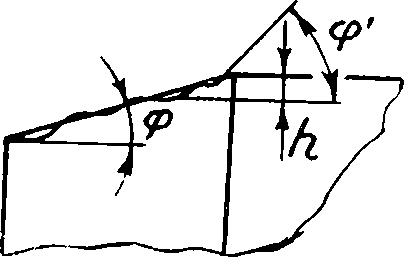

Наиболее благоприятными, как видно из графика, являются небольшие углы, так как в этом случае усилия сдвига значительно превышают конечные усилия запрессовки. Указанное обстоятельство учитывается при конструктивном оформлении заходных частей деталей колесных пар. Однако фактические углы могут значительно превысить номинальные по следующим причинам. Как известно, глубина h рабочей части запрессовочного конуса, контактирующей в процессе запрессовки со ступицей колеса, очень невелика (рис. 39). Если принять деформации колеса и оси равными, то величина h будет составлять всего лишь четверть натяга.

Рис. 39. Схема профиля запрессовочного конуса на подступичной части оси

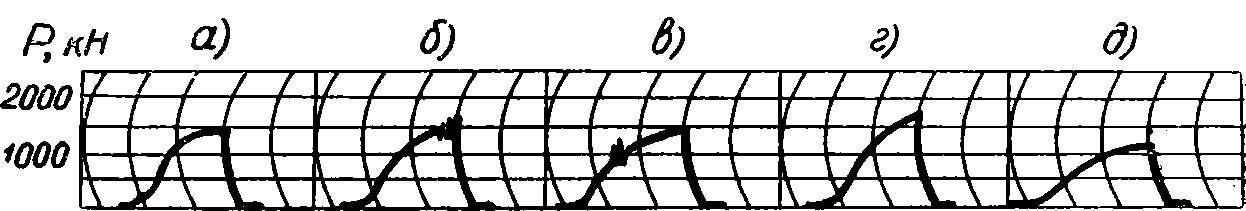

На такой глубине фактический угол φ' заходной части вследствие наличия микронеровностей может оказаться большим, что приведет к повышению пластических деформаций во время запрессовок, росту конечных усилий запрессовки и падению усилий сдвига. Неустойчивый характер микропрофиля рабочей части запрессовочного конуса может иметь место при нестабильных условиях его обработки (например, при ручной подаче, некачественной заточке резцов и т. п.). Значительное повышение фактического угла запрессовочного конуса вызывает резкий скачок усилия в начале диаграммы запрессовки — так называемый брак «по заходу» (рис. 40, а). Отклонения от строгой соосности оси и колеса перед запрессовкой усугубляют нестабильность начальной части диаграммы.

Рис. 40. Виды брака запрессовки

Другой вид «брака» запрессовки — последовательно чередующиеся колебания — «толчки» давления, или так называемый «стук» (рис. 40,б), — обусловлен скачкообразным характером процесса трения при формировании посадки и возникает в условиях пониженной жесткости системы (станина пресса, гидравлическое устройство и т. п.). Благодаря взаимному сцеплению частиц двух соприкасающихся поверхностей относительное смещение деталей происходит вначале без нарушения контакта. Затем, когда приложенная сила становится несколько больше силы трения покоя, одна деталь начинает скользить по другой. При этом усилие, необходимое для относительного смещения деталей, уменьшается. Из-за сравнительно небольших колебаний силы трения и невысокой чувствительности самопишущих приборов эти скачки давления не всегда искажают форму диаграмм. Для появления регистрируемых скачков необходимо, чтобы жесткость всей системы стала небольшой. Такие условия могут возникнуть, например, при попадании воздуха в гидравлическую систему пресса. Поскольку указанное явление не связано с качеством посадочных поверхностей, то усталостная прочность осей в подступичной части по этой причине снизиться не может. Экспериментальная проверка на сдвиг таких соединений, проведенная в ВНИИЖТе, подтвердила достаточно высокую их прочность. Однако на практике прессовые соединения, диаграммы запрессовки которых имеют толчки давления, бракуют, так как последние могут возникнуть и по другим причинам, например при наличии примеси керосина в масле.

Всплеск давления на диаграмме запрессовки (рис. 40, в) свидетельствует об образовании задира на оси в результате схватывания металла вследствие разрыва масляной пленки; так как задир на оси может существенно снизить ее усталостную прочность из-за концентрации напряжений, прессовые соединения, диаграммы запрессовки которых имели всплеск давления, бракуются. Тугая и слабая запрессовки (рис. 40, г, д) могут наблюдаться в результате температурных погрешностей при измерениях посадочных поверхностей сопрягаемых деталей, а также при отклонениях фактических углов рабочих участков заходных частей оси и колеса от номинальных, при несоосной установке деталей перед запрессовкой и т. п.

Существенное влияние на процесс запрессовки оказывает смазка на посадочных поверхностях. Состав масла и его чистота, температура воздуха в цехе, толщина слоя смазки и другие факторы, связанные с применением масла при запрессовке, делают этот процесс крайне нестабильным. Кроме того, снижая коэффициент трения между контактными поверхностями, смазка уменьшает прочность, прессового соединения, вызывает необходимость в повышенных натягах. При значительных же натягах неизбежно образуются большие напряжения от посадки, которые при возникающем в эксплуатации контактном трении могут привести к образованию в осях усталостных трещин.

На уровень конечных усилий запрессовки влияет, таким образом, большое число факторов, часть которых не поддается объективному учету. К тому же сам процесс запрессовки сопровождается сложными, до конца не изученными физическими явлениями. Поэтому принятый в настоящее время метод контроля прочности прессового соединения по диаграмме запрессовки является несовершенным. Практика показала, что нередко при удовлетворительной диаграмме соединения ось—колесо в действительности оказываются недостаточно прочными и сдвиги колес, как правило, происходят в колесных парах, сформированных без каких-либо нарушений инструкции.

Брак по запрессовке, присущий прессовому методу формирования колесных пар, увеличивает трудоемкость и себестоимость процесса и не дает возможности перейти на автоматический цикл сборки.

19.2. Тепловое1 формирование колесных пар

Нагрев колес до температуры 230-260° С производится в индукционных нагревателях (рис. 41).

Рис. 41. Индукционная установка для нагрева цельнокатаных железнодорожных колес:

1 По установившейся в транспортном машиностроении традиции термин «тепловое» относится только к формированию (сборке) с нагревом охватывающей и не распространяется на сборку с охлаждением охватываемой детали.

2 Растворитель лака — 50% ацетона и 50% бутил- или этилацетата.

При сборке с предварительной полимеризацией ось нагревают до температуры 160-180° С и выдерживают при этой температуре 40-60 мин. При использовании тепла колеса; нагретого для формирования, надлежащий режим полимеризации обеспечивается путем повторных включений индуктора с целью поддержания в зоне сопряжения температуры 160-180° С в течение 35-45 мин. При этом производится автоматическая запись (с получением диаграммы) температуры и продолжительности указанного процесса. Контроль прочности соединений ось — колесо осуществляется путем приложения осевого усилия на гидравлическом прессе с записью диаграммы.

При тепловом методе формирования колесных пар достигается при прочих равных условиях более высокая (в 2-2,5 раза) по сравнению с прессовым методом прочность сопряжения колес с осью вследствие лучшего сцепления микронеровностей сопрягаемых поверхностей и отсутствия смазки. Исключая повреждения контактируемых поверхностей и перепрессовки при формировании колесных пар, тепловой метод обеспечивает также более высокую по сравнению с запрессовкой производительность и позволяет шире применять автоматизацию при сборке колесных пар. Антикоррозийные покрытия подступичных частей оси способствуют повышению ее усталостной прочности, а также в известной мере предохраняют сопрягаемые поверхности от повреждений при расформировании колесных пар.

Однако тепловому методу присущи и определенные недостатки. Так, вследствие сложной формы и резких перепадов сечения железнодорожных колес осуществить их равномерный ускоренный нагрев практически невозможно. Это приводит к образованию значительных деформаций и неравномерно распределенных температурных напряжений, которые в сочетании с рабочими нагрузками и термическими напряжениями, вызываемыми действием тормозных колодок, могут явиться, по мнению некоторых исследователей, причиной образования периферических и других трещин. Тепловой метод требует сравнительно больших затрат времени и средств на нагрев (особенно с учетом необходимой полимеризации лаковой пленки), является громоздким.

При повышении температуры до 80° С (что возможно в эксплуатационных условиях при длительных торможениях, нагреве букс и по другим причинам) прочность на сдвиг тепловых соединений с использованием покрытия ГЭН-150 снижается, по данным ВНИТИ, в 1,5-1,7 раза. Это затрудняет использование повышенного по сравнению с прессовой посадкой запаса прочности теплового соединения для уменьшения натяга. Кроме того, на прочность посадки помимо других факторов влияет толщина покрытия ГЭН-150, которую практически обеспечить затруднительно. Поэтому фактический запас прочности сопряжений для разных колес различен. Указанное обстоятельство свидетельствует о недостаточной технологической стабильности процесса теплового формирования колесных пар с использованием в качестве антикоррозийного защитного покрытия эластомера ГЭН-150.

Определенные трудности возникают также при распрессовке колесных пар, сформированных тепловым методом. Обычный способ распрессовки с помощью пресса здесь неприемлем ввиду образования глубоких задиров и других повреждений осей и колес. Поэтому расформирование колесных пар приходится осуществлять путем нагнетания масла в зону контакта деталей. Такая операция является довольно сложной и не всегда предохраняет контактные поверхности от повреждений.

Технология сборки колесных пар тепловым методом подробно освещена в специальной литературе1.

19.3. Гидропрессовое формирование колесных пар2

Гидропрессовая сборка с использованием высокого давления масла находит применение в ряде отраслей отечественной и зарубежной промышленности для формирования соединений с гарантированным натягом, в частности конических сопряжений в локомотивных гидропередачах и других узлах. Известны сборка и демонтаж колесных пар железнодорожного подвижного состава комбинированным способом: приложением осевой сдвигающей нагрузки с одновременной подачей масла под высоким давлением в зону контакта через отверстие в ступице колеса.

Для осуществления комбинированного способа гидро- прессовой сборки необходима дополнительная обработка одной из сопрягаемых деталей с целью образования каналов нагнетания масла в зону посадки (кольцевые канавки, радиальные отверстия).

1 См., например: Андреев Г. Я. Тепловая сборка колесных пар.— Харьков: ХГУ, 1965.

2 См: Чернин И. Л. Исследование нового способа гидропрессовой сборки колесных пар подвижного состава: Автореферат диссертации на соискание ученой степени канд. техн. наук.— Гомель: БелИИЖТ, 1972.

Это усложняет конструкцию и удорожает ее изготовление; кроме того, кольцевая проточка на внутренней поверхности ступицы колеса может явиться концентратором напряжений, что вызывает опасность снижения усталостной прочности оси. Эффективная сборка при данном способе происходит лишь на половине длины сопряжения, т. е. с того момента, когда торец оси перекроет кольцевую проточку. До этого запрессовка осуществляется обычным способом, так как масло не поступает в зону сопряжения. (В некоторых случаях допускается применение двух и более маслоподводящих кольцевых канавок на ступице, что несколько компенсирует отмеченный недостаток.) Таким образом, комбинированный способ гидропрессовой сборки обеспечивает эффективное формирование посадок лишь на части длины сопряжения, он весьма трудоемок и не исключает повреждений посадочных поверхностей сопрягаемых деталей.

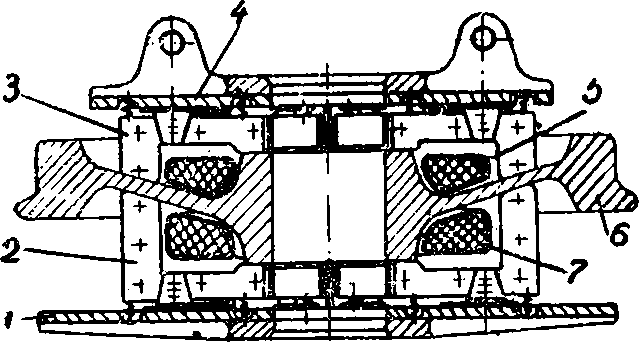

Дальнейшее развитие гидропрессовой сборки привело к разработке нового ее способа — сборки с торцовым подводом смазки. При осуществлении соединений с натягом указанным способом подача масла (или иной рабочей жидкости) в зону контакта производится со свободного торца напрессовываемой детали с образованием замкнутого объема внутри последней (рис. 42).

Рис. 42. Схема гидропрессовой сборки колесной пары:

1 — ось колесной пары; 2 — прижимная траверса; 3 — колесо; 4 — прокладка; 5 — корпус рабочего гидроцилиндра; 6 — плунжер

Этим достигается согласованность упругих деформаций сопрягаемых деталей под воздействием давления гидросреды и их относительного смещения, благодаря чему микронеровности контактирующих поверхностей в меньшей степени подвергаются пластическим деформациям и срезу. Рабочая жидкость, передавая давление на поверхности деталей, является в то же время смазкой, разделяющей поверхности контакта в течение всего процесса формирования соединения. В результате обеспечивается более полное взаимовнедрение микронеровностей поверхностей контакта и соответственно более высокая несущая способность гидропрессовых соединений. Кроме того, сокращается число факторов, влияющих на прочность соединений (скорость запрессовки, несовпадение осей сопрягаемых деталей), уменьшается возможность повреждения посадочных поверхностей при сборке, а также отпадает необходимость в дополнительной механической обработке с целью образования маслонагнетательных каналов.