§ 15. УПРОЧНЕНИЕ ДЕТАЛЕЙ ЛОКОМОТИВОВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

Разрушение деталей локомотивов в эксплуатации, как правило, начинается с поверхности. Поверхностные слои являются носителями различных концентраторов напряжений, испытывают максимальные напряжения от внешних нагрузок при таких видах напряженного состояния, как изгиб, кручение, а также могут испытывать воздействие коррозионной среды.

Значительный эффект повышения долговечности деталей, работающих в условиях циклических нагрузок и имеющих конструктивные концентраторы напряжений, а также подвергающихся действию коррозионного фактора, достигается в результате поверхностного пластического деформирования — ППД (накатывание роликами или шариками, дробеструйное наклепывание и т. д.).

В локомотивостроении упрочнение ППД используется для повышения долговечности осей колесных пар, зубчатых колес тяговых редукторов, рессор, пружин и т. п.1. Технологически простым и эффективным методом повышения усталостной прочности осей колесных пар является накатывание роликами. Накатывание производят на специальных токарно-накатных или универсальных токарных станках, оборудованных накатными устройствами (рис. 31).

Рис. 31. Двухроликовое пневматическое устройство (а) и ролик (б) для накатывания осей колесных пар локомотивов:

1 — обрабатываемая ось; 2 — ролик; 3 — пневмоцилиндр

У локомотивных осей накатываются подступичные части, посадочные места под зубчатые колеса, шейки под буксовые и моторно-осевые подшипники, а также прилегающие к ним участки галтелей.

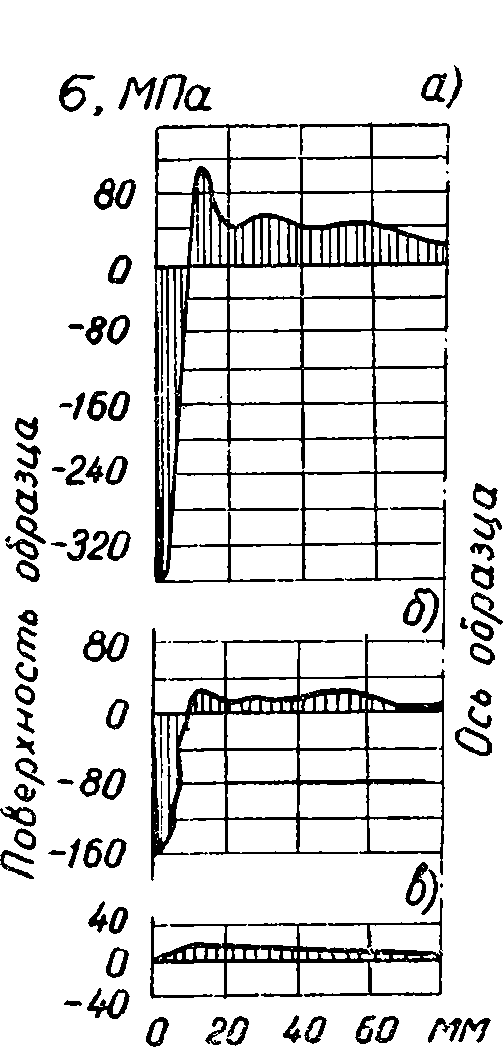

Рис. 32. Эпюра остаточных осевых (а), окружных (б) и радиальных (в) напряжений по сечению накатанной оси — по Л. М. Школьнику (диаметр оси — 160 мм; диаметр ролика — 110 мм; профильный радиус ролика — 15 мм; усилие накатывания 26,5 кН)

Природа повышения выносливости деталей в результате упрочнения поверхностным пластическим деформированием обусловлена увеличением прочности поверхностного слоя вследствие наклепа металла, возникновением в поверхностных слоях сжимающих остаточных напряжений, благоприятными параметрами шероховатости поверхности. Для деталей локомотивов с галтелями, прессовыми посадками и в других случаях концентрации напряжений главную роль играют сжимающие остаточные напряжения в поверхностных слоях. Механизм возникновения таких напряжений состоит в следующем. Пластическая деформация приводит к уменьшению плотности металла, что объясняется увеличением количества дислокаций и вакансий в наклепанном слое; удельный объем увеличивается — металл поверхностного слоя стремится расшириться, этому препятствуют связанные с ним недеформированные нижележащие слои (сердцевина детали).

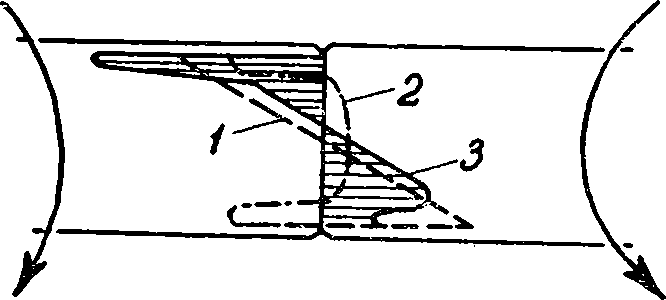

В результате поверхностный слой оказывается сжатым, а сердцевина — растянутой (например, рис. 32); в детали возникает остаточное напряженное состояние. Сжимающие остаточные напряжения, складываясь с растягивающими напряжениями от внешней нагрузки, уменьшают величину последних (рис. 33).

16 Значительный вклад в разработку теоретических основ и практическое использование упрочнения поверхностным пластическим деформированием при обработке деталей подвижного состава внесли советские ученые И. В. Кудрявцев, Η. П. Зобнин, В. В. Иванов, Д. Л. Юдин, Л. М. Школьник и др.

Рис. 33. Эпюры напряжений по сечению оси под рабочей нагрузкой:

1 — напряжения, вызванные изгибающим моментом; 2 — остаточные напряжения от накатывания; 3 — результирующие напряжения

Для обеспечения, надежного повышения усталостной прочности осей, особенно в местах прессовых посадок, параметры режима накатывания должны устанавливаться с учетом получения максимальных сжимающих остаточных напряжений.

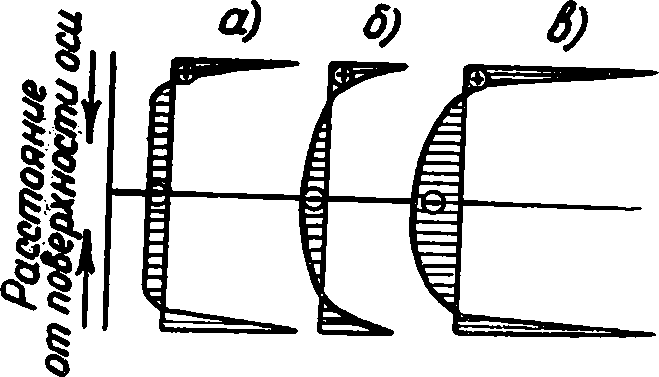

Рис. 34. Осевые напряжения в оси в зоне напрессовки колес от контактных давлений (а), сил трения (б) и суммарные (в)

Отрицательное влияние посадок с натягом состоит в том, что в зоне напрессовки от контактных давлений и сил трения возникают значительные по величине остаточные растягивающие напряжения (рис. 34); эти напряжения локализуются главным образом у торцов ступиц колес, что совпадает с зонами максимальной напряженности под ступичных частей осей от изгибающего момента. Для элементов оси с посадками с натягом остаточные напряжения сжатия (от накатывания) должны быть поэтому выше результирующих напряжений растяжения от посадки и рабочей нагрузки. При этом важна как величина сжимающих напряжений в поверхностном слое, так и глубина, на которую они действуют, поскольку распространение трещин в сжатом металле сильно затормаживается.

Накатывание цилиндрических поверхностей следует производить с выходом на галтели, обеспечив необходимую величину силы накатывания галтели с помощью силового копира или другими приемами. Прогрессивным является способ накатывания, обеспечивающий перпендикулярность рабочей поверхности ролика к поверхности галтели на всей ее длине, что повышает степень наклепа; необходимо также предусмотреть автоматическую запись величины усилия накатывания.

В наибольшей мере величины остаточных напряжений, возникающих при накатывании роликами, зависят от усилия накатывания. С ростом усилия остаточные напряжения вначале увеличиваются, а затем, после перехода через максимум, уменьшаются (при весьма высоких усилиях накатывания в тонком поверхностном слое возникают остаточные растягивающие напряжения). Профильный радиус ролика и число рабочих ходов также оказывают влияние на уровень остаточных напряжений. Величины напряжений, близкие к максимальным, достигаются уже при первом рабочем ходе ролика, а второй и третий ходы увеличивают их весьма незначительно; дальнейшее деформирование поверхности ведет к перенаклепу, выражающемуся в разрушении поверхностного слоя и снижении уровня сжимающих напряжений. Изменение скорости накатывания практически не влияет на эпюры остаточных напряжений. Более высокие напряжения возникают в сталях с повышенной твердостью, а также с увеличением диаметра накатываемой детали. Остаточные напряжения, таким образом, должны рассматриваться в качестве основы для выбора параметров технологического процесса накатывания.

При правильном технологическом обеспечении процесса накатывания в местах напрессовки колес и буксовых подшипников значительно уменьшается отрицательное действие посадок с натягом, что может увеличить усталостную прочность оси в 2 раза. Накатывание снижает также влияние галтелей, фреттинг-коррозии и других местных концентраторов напряжений, повышает износостойкость шеек оси под моторно-осевые подшипники, а также увеличивает прочность и стабильность соединений оси с колесами; долговечность осей увеличивается в несколько раз. Обработка резанием после накатывания нецелесообразна, так как снятие с накатанной поверхности слоев металла глубиной более 0,2-0,3 мм приводит к заметному падению уровня остаточных напряжений, а удаление 25% толщины упрочненного слоя приводит к полной потере эффекта упрочнения.

Весьма перспективным представляется использование поверхностного пластического деформирования для повышения предела выносливости на динамический изгиб зубьев крупномодульных тяговых зубчатых передач локомотивов1.

Рис. 35. Упрочнение зубчатых колес тяговой передачи локомотивов по технологии МИИТа:

а — характер поверхностного слоя упрочненных зубьев; б — схема установки для накатывания зубьев (1 — упрочняемое зубчатое колесо; 2 — зубоупрочняющий инструмент)

Поверхностное пластическое деформирование зубьев по всему профилю (рис. 35, а) — способ МИИТа — осуществляется в процессе силовой обкатки за счет натяга между зубьями упрочняемого колеса и зубоупрочняющих инструментов-инденторов на специальной установке (рис. 35,б). Обрабатываемая деталь совершает вращательное главное движение, а инструменты, находясь в ней в беззазорном (плотном) зацеплении (с припуском на обработку деформированием в пределах допуска на длину общей нормали), выполняют обкаточное вращение и, кроме того, принудительное поступательное перемещение вдоль оси заготовки.

Отработанная в МИИТе технология комбинированной упрочняюще-отделочной обработки ведомых зубчатых колес тяговых передач тепловозов предусматривает предварительную, перед ППД, контурную закалку зубьев с нагревом токами высокой частоты и отпуск на твердость HRC 47-53, В результате такой обработки повышена примерно в 2 раза усталостная прочность колес, износостойкость поверхностного слоя зубьев увеличена на 25 ...30%, а шероховатость обработанных поверхностей снижена на 1—2 класса. При обеспечении надлежащей точности зубофрезерования (перед закалкой) обработка ППД, таким образом, позволяет получать зубчатые колеса с заданной точностью и шероховатостью зубьев, исключая последующую весьма трудоемкую и дорогостоящую операцию зубошлифования.

Весьма эффективно поверхностное упрочнение путем наклепа дробью в плане повышения срока службы пружин и рессор железнодорожного подвижного состава. Работая в условиях значительных деформаций, пружины, и рессоры не защищены от воздействия грязи и атмосферной коррозии, вследствие чего снижается их усталостная прочность. Отрицательное влияние на выносливость рессорных листов и пружин оказывают также поверхностные дефекты: волосовины, обезуглероживание и разные механические повреждения (царапины, вмятины). Кроме того, межлистовое контактное трение способствует образованию на листах рессор местных повреждений — натиров.

Применение дробеструйного наклепа при правильном выборе режимов этой операции может повысить срок службы пружины в 2 ... 3 раза. Наибольшая долговечность пружин обеспечивается при проведении перед обработкой дробью операции заневоливаиия. Заневоливание производят или длительной (12-48 ч) выдержкой пружины в сжатом состоянии, или многократным (10-20 раз) обжатием до соприкосновения витков без выдержки под нагрузкой. Физическая сущность происходящего при этом упрочнения состоит в том, что напряжения в поверхностных слоях витков превосходят предел упругости из-за возникновения пластической деформации. В то же время сердцевина витков деформируется упруго и при разгрузке стремится освободиться от напряжения и вернуться в исходное состояние. Однако этому препятствуют пластически деформированные верхние слои, В результате возникают остаточные напряжения сжатия, позволяющие повысить рабочую нагрузку.

1 Тяговые зубчатые передачи выходят из строя в основном не вследствие, износа, а из-за возникновения и постепенного развития усталостных трещин в основаниях зубьев.