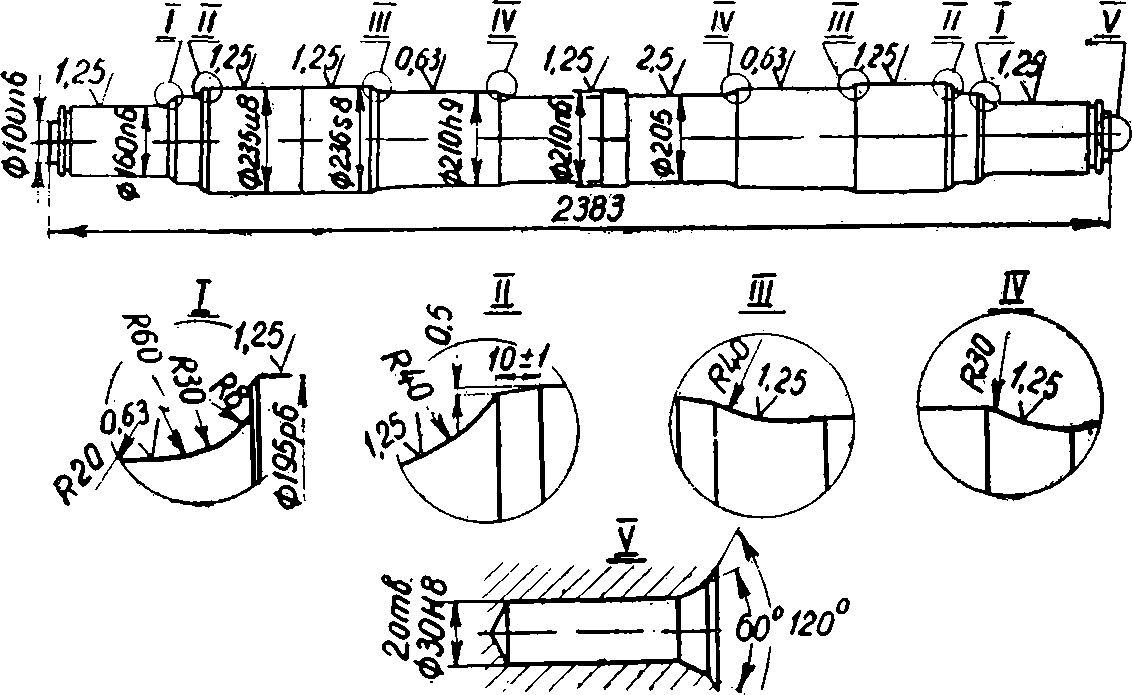

К осям колесных пар локомотивов предъявляются высокие требования как в отношении механических качеств конструкционного материала, так и в части точности изготовления (например, рис. 114). Эти и другие требования к осям регламентированы ГОСТ 3281—81.

Рис. 114. Ось колесной пары тепловоза 2ТЭ10В (2ТЭ116)

Конструкционным материалом в данном случае служит сталь для железнодорожных осей марки Ос. Л (ГОСТ 4728—79) следующего состава (%):

углерод — 0,42 ... 0,50

марганец — 0,60 ... 0,90

кремний — 0,15 ... 0,35

остальных элементов (не более):

хром, никель — по 0,30,

сера — 0,05 медь — 0,25,

фосфор — 0,04.

Механические качества стали должны отвечать установленным нормам (в зависимости от содержания углерода):

предел прочности при растяжении — 590 ... 660 МПа

относительное удлинение — 18 ... 20%

ударная вязкость — (35 ... 50)·104 Дж/м2

Для обеспечения предъявляемых требований используется кованая заготовка (см. ГОСТ 3281—81) 1, подвергающаяся нормализации и отпуску. Качество осевой заготовки в отношении внутренних дефектов проверяют ультразвуковым дефектоскопом. Заготовки проходят этапы черновой, получистовой, чистовой и отделочной обработки резанием, а также упрочняются поверхностным пластическим деформированием путем накатывания роликами. С целью выявления наружных микротрещин готовую ось подвергают магнитному контролю. Ниже рассмотрены основные этапы обработки осевой заготовки.

Обработку начинают с подготовки технологических баз для последующих операций — торцов и центровых отверстий. Она производится на специальном оборудовании, работающем по полуавтоматическому циклу, — центровально-отрезных станках.

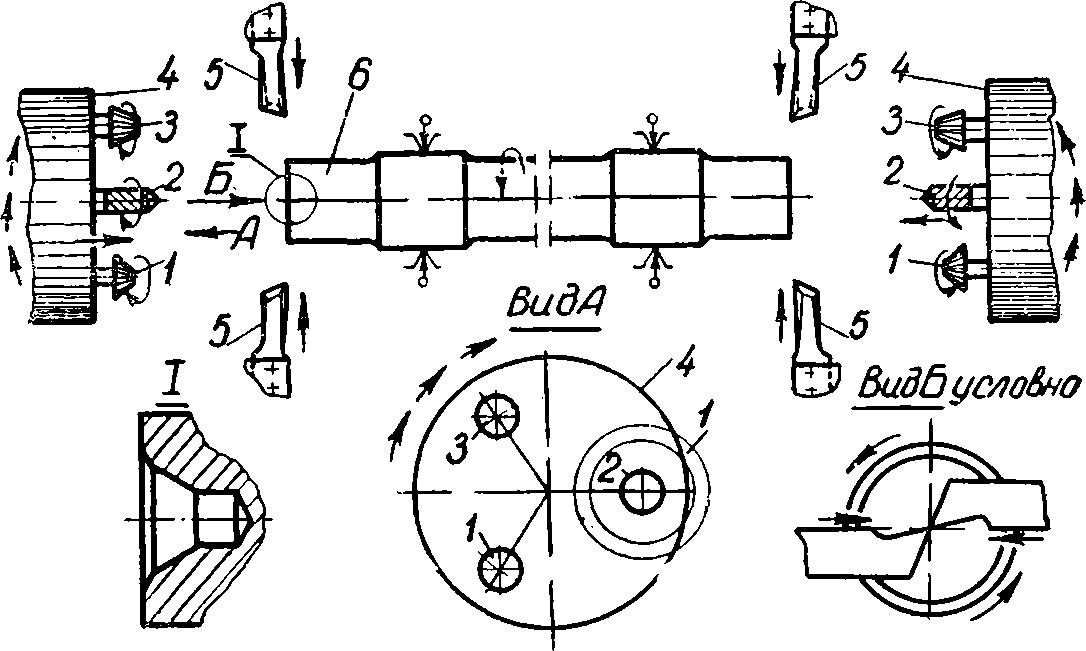

Рис. 115. Схема работы центровально-отрезного станка модели 1830А:

1, 3 — зенковки; 2 — сверло; 4 — трехшпиндельная головка; 5 — резец; 6 — осевая заготовка

На станке модели 1830А (рис. 115) напуски на концах осевой заготовки отрезаются четырьмя резцами, на станках других моделей для этой цели используются две круглые сегментные пилы. Сверление и зенкование центровых отверстий выполняются с помощью двух трехшпиндельных головок одновременно с обеих сторон обрабатываемой оси; при этом вращается не заготовка, а режущий инструмент.

1 Для изготовления заготовок осей вагонных колесных пар промышленностью освоена прогрессивная технология поперечно-винтовой прокатки. Изготовлена опытная партия катаных локомотивных осей.

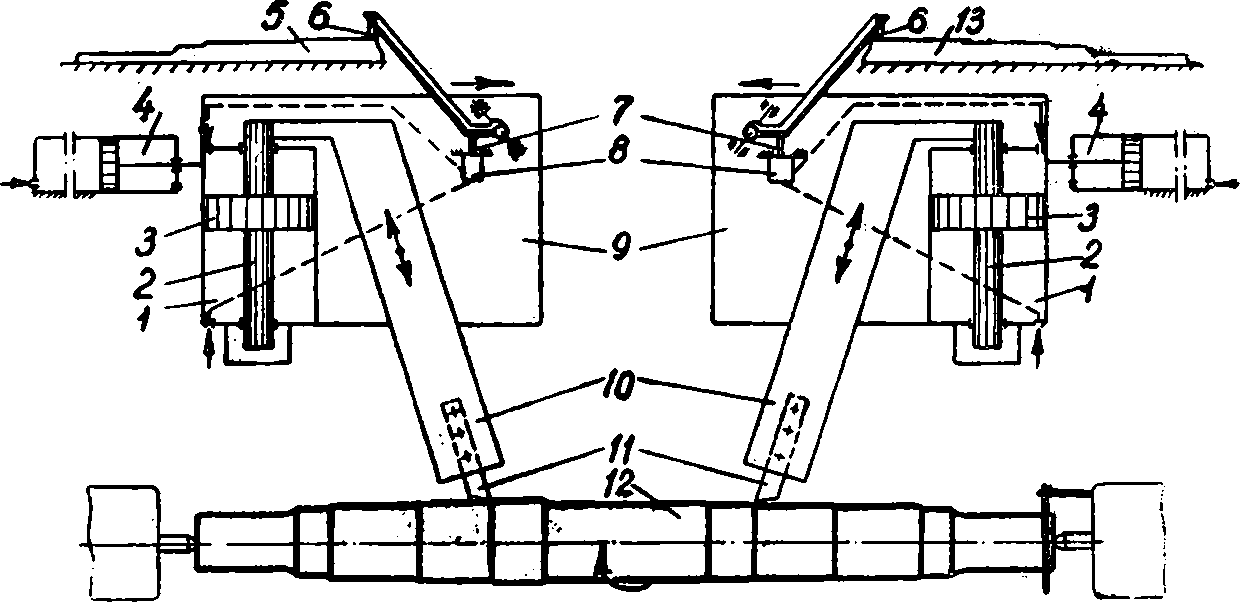

Черновое (обдирочное) точение осевой заготовки осуществляется также на специальных станках токарно-копировальных полуавтоматах с одним или двумя копировальными суппортами. Поперечные перемещения каждого из копировальных суппортов 10 (рис. 116) обеспечиваются штоком 2 и поршнем 3 от гидравлического цилиндра 1, неподвижно закрепленного на суппорте 9. Величиной этих перемещений управляет гидрокопировальная система, получающая сигналы от гидравлического датчика 8, щуп 7 которого находится в контакте с рычагом, несущим копирный палец 6. Последний во время продольной подачи суппорта 9 перемещается по копиру 5 или 13 (см. рис. 63 в § 20), закрепленному на станине станка.

Рис. 116. Схема работы токарно-копировального станка модели 1А832:

1,4 — гидроцилиндры поперечных перемещений и продольной подачи суппорта; 2 — шток; 3 — поршень; 5, 13 — копиры; 6 — копирный палец; 7 — щуп; 8 — гидродатчик; 9, 10 — суппорты; 11 — резец; 12 — осевая заготовка

Получистовая токарная обработка оси также производится по копирам. Погрешности технологических баз, которые могли возникнуть от больших усилий резания при черновом точении, исправляют обработкой на токарно-винторезном станке с помощью самоцентрирующего люнета; здесь же обрабатывают отверстие под втулку скоростемера (см. выносной элемент V на рис. 114).

С целью повышения усталостной прочности осей их подступичные части, посадочные места под зубчатые колеса, шейки под буксовые и моторно-осевые подшипники, а также прилегающие к ним участки галтелей накатывают усилием 25 кН четырьмя роликами одновременно с двух сторон оси на специальных токарно-накатных станках1.

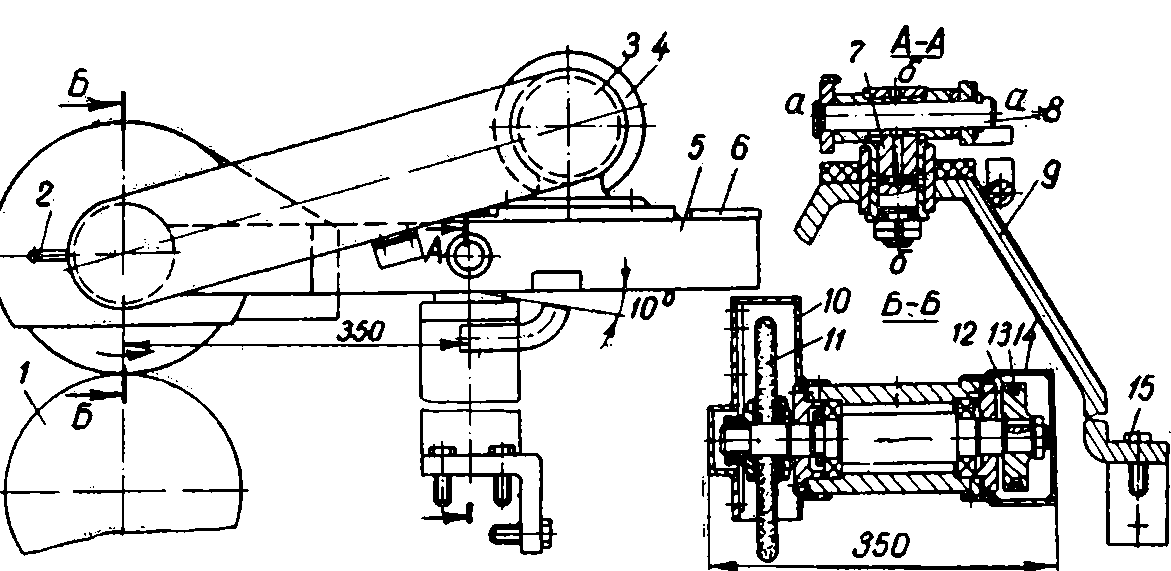

Заданная точность посадочных поверхностей оси обеспечивается шлифованием на круглошлифовальных станках2. Отделка галтелей производится «радиусными» резцами на токарном станке. Здесь же выполняется отделочное накатывание галтелей однороликовой пружинной накаткой с выходом на цилиндрические поверхности оси. Галтели, на которых предусмотрен 8-й класс шероховатости, полируют гибким шлифовальным кругом дугового профиля с помощью специального устройства (рис. 117), закрепляемого на суппорте токарного станка винтами 15.

1 Физическая сущность упрочнения подробно рассмотрена в § 15.

2 С точки зрения усталостной прочности оси шлифование накатанных поверхностей является нежелательной операцией (см. § 14 и 15).

Рис. 117. Устройство для полирования галтелей оси колесной пары: 1 — обрабатываемая ось; 2 — ручка; 3, 12 — шкивы; 4 — электродвигатель; 5 — рама; 6 — противовес; 7, 8 — оси; 9 — кронштейн; 10, 14 — кожухи; 11 — шлифовальный круг; 13 — ремень; 15 — винт

Вращение шлифовальному кругу 11 сообщается от электродвигателя 4 через клиноременную передачу (3, 12, 13). Контакт круга с обрабатываемой поверхностью обеспечивается вручную путем поворота рамы 5 вокруг горизонтальной (а—а) и вертикальной (б—б) осей с помощью ручки 2.

Все цилиндрические поверхности обработанной оси подвергают магнитному контролю на отсутствие поверхностных микротрещин с помощью электромагнитного индуктора и смеси железного порошка с маслом или керосином. При наличии трещины порошок скапливается возле дефекта в виде валика.

На один из торцов готовой оси должны быть нанесены номер плавки, номер и дата изготовления осевой заготовки, заверенные клеймами приемщика ОТК завода-изготовителя и представителя заказчика.