РАЗДЕЛ ПЯТЫЙ

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ ЛОКОМОТИВОВ

ГЛАВА XX

СОВРЕМЕННОЕ СОДЕРЖАНИЕ ПОНЯТИЯ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИЙ

Содержание понятия «технологичность конструкций», как и многих других технических терминов, непрерывно расширяется. Так, в 20-е годы это понятие соответствовало свойству конструкции, обеспечивающему возможность ее изготовления при существующем производстве. В дальнейшем под технологичностью стали понимать степень соответствия конструкции изделия требованиям ее рационального и экономичного изготовления. В современных же условиях понятие «технологичность конструкции» нельзя рассматривать только в рамках процесса изготовления, не учитывая сферы эксплуатации машины.

Согласно ГОСТ 18831—73 технологичность конструкции изделия есть совокупность свойств конструкции изделия, обеспечивающих возможность оптимальных затрат труда, средств, материалов и времени при производстве, эксплуатации и ремонте изделия с учетом заданных эксплуатационных показателей качества, условий изготовления и эксплуатации. Технологичность конструкции разделяется, таким образом, на производственную, определяемую применительно к подготовке производства и изготовлению изделия, и эксплуатационную, обусловливаемую его эксплуатацией и ремонтом. Поясним приведенные понятия на конкретных примерах.

Сравним с позиций технологичности конструкции составного и цельнокатаного локомотивных колес. Очевидно, что производственная технологичность цельнокатаного колеса выше, чем составного, так как последнее требует раздельного изготовления и дополнительной обработки резанием поверхностей сопряжения колесного центра и бандажа, нагрева и насадки бандажа на центр, изготовления, установки и обжатия предохранительного кольца. Кроме того, масса цельнокатаного колеса меньше массы составного колеса того же диаметра в среднем на 20 ... 30% для колес разных конструкций. Вместе с тем составные колеса, несколько проигрывая цельнокатаным в надежности работы из-за возможности нарушения связи между центром и бандажом, имеют в целом более высокую эксплуатационную технологичность благодаря меньшему расходу бандажной стали на замену изношенных бандажей новыми; к тому же замена бандажей не требует демонтажа букс, как это имеет место при замене цельнокатаных колес.

Примером значительного повышения эксплуатационной технологичности тягового привода является использование на локомотивах (2ТЭ10В, 2ТЭ116 и других) конструкции упругого зубчатого колеса. Введение между зубчатым венцом и ступицей колеса упругой связи позволило в 3 раза снизить динамические усилия, возникающие в зацеплении при движении локомотива, улучшить условия контактирования зубьев и как следствие повысить надежность тягового редуктора. Вместе с тем производственная технологичность упругого колеса по сравнению с традиционным вариантом снизилась из-за усложнения конструкции.

Сравним далее по эксплуатационной технологичности конструкции бесчелюстной (2ТЭ10В) и челюстной (2ТЭ10Л) тележек. Конструкция бесчелюстного буксового узла исключила быстроизнашивающиеся трущиеся элементы челюстной тележки, которые в эксплуатации требовали значительных затрат на техническое обслуживание и замену. В связи с этим существенно уменьшилось число точек смазки в экипажной части и улучшилась динамика локомотива. Применение на тележках локомотива (2ТЭ10В) индивидуального рессорного подвешивания дополнительно исключило все 48 точек смазки, которые имеют место в сбалансированном подвешивании челюстной тележки (2ТЭ10Л). При этом масса рессорного подвешивания уменьшилась более чем в 1,6 раза. Увеличение статического прогиба пружин в сочетании с включением параллельно им фрикционных гасителей колебаний, а также применение шкворневого узла, допускающего упругие поперечные перемещения кузова относительно тележек, существенно улучшили вертикальную и горизонтальную динамику локомотива 2ТЭ10В. Рядное расположение тяговых электродвигателей рассматриваемой бесчелюстной тележки способствует лучшему использованию сцепного веса локомотива.

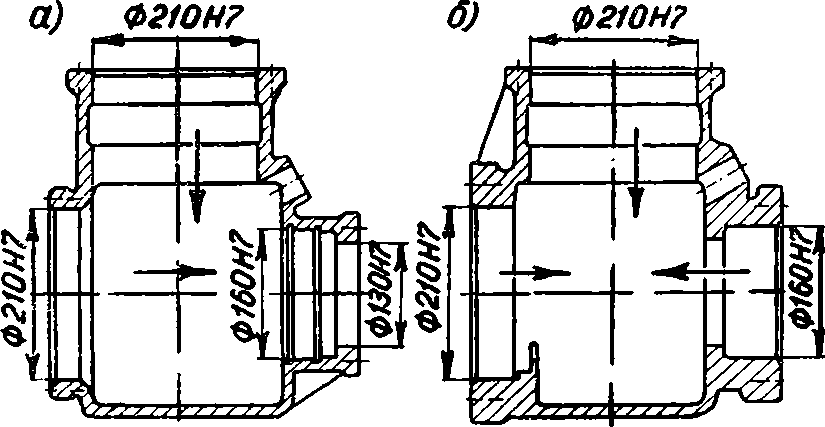

В последнее время в локомотивостроении имеется тенденция к замене неподвижных шлицевых соединений гладкими коническими соединениями с натягом. Практика показала, что узлы с коническими посадками обладают более высокой как эксплуатационной, так и производственной технологичностью. Например, конические соединения локомотивных гидропередач надежно работают под воздействием больших, в том числе и динамических, нагрузок и не нуждаются в осмотре и ремонте в течение всего срока службы гидропередачи до капитального ремонта; шлицевые же соединения таких же габаритов в аналогичных условиях эксплуатации часто разрушались. Более высокий уровень производственной технологичности конических соединений по сравнению со шлицевыми достигается, прежде всего, упрощением обработки сопрягаемых поверхностей и снижением затрат на режущий инструмент; более простой в ряде случаев оказывается конструкция соединения в связи с отсутствием необходимости фиксации деталей в осевом направлении. Кроме того, благодаря повышенной несущей способности конических соединений с натягом представляется возможным уменьшить длину поверхностей сопряжения, а следовательно, массу сопрягаемых деталей (рис. 181).

Рис. 181. Конструкции шестерен со шлицевым (а) и гладким коническим (б) отверстиями

Технологичность конструкции — понятие относительное, поскольку характер конструктивно-технологических решений при проектировании нового изделия в значительной степени определяется, условиями его изготовления и ремонта (тип, специализация и организация производства, годовая программа и повторяемость выпуска, применяемые технологические процессы и оборудование). Конструкция, технологичная в одних условиях производства, может оказаться нетехнологичной для другой производственной ситуации. К тому же постоянное совершенствование технологии и организации производства, внедрение новых прогрессивных технологических методов существенно расширяют возможности проектирования технологичных конструкций.

Рис. 182. Конструкции корпуса редуктора главного вентилятора (стрелки показывают направление обработки отверстий)

Относительность понятия «технологичность конструкции» иллюстрирует, в частности, рис. 182: конструкция корпуса (рис. 182, а), технологичная для условий мелко- и среднесерийного производств (растачивание отверстий в горловинах производится на универсальном горизонтально-расточном станке), вызывает затруднения при обработке в условиях крупносерийного производства (для операции растачивания в данном случае целесообразно использование агрегатного трехшпиндельного расточного станка); изменение конструкции корпуса для условий крупносерийного производства отражено на рис. 182, б.

Технологичность конструкции — понятие комплексное. Отрабатывая на технологичность отдельные детали и сборочные единицы изделия, необходимо постоянно иметь в виду, что конечной целью такой отработки является оптимизация конструкции всего изделия в целом. В этой связи следует отметить, что изделие, состоящее из технологичных (с точки зрения формообразующих и обрабатывающих процессов) деталей, в целом может оказаться недостаточно технологичным из-за низкого уровня технологичности при сборке, техническом обслуживании или ремонте изделия. Так, например, расширение допусков на размеры обрабатываемых поверхностей деталей, упрощая станочные операции , и повышая тем самым технологичность конструкции при обработке резанием, может вместе с тем ухудшить технологичность конструкции при сборке из-за увеличения объема пригоночных работ. Важно, чтобы в каждом конкретном случае отработка конструкции на технологичность велась с учетом всех стадий процесса изготовления изделия, а также условий его технического обслуживания и ремонта с целью достижения в целом для всего изделия оптимальных затрат труда, средств, материалов и времени как в сфере производства, так и в сфере эксплуатации.

В заключение отметим, что в зарубежном машиностроении понятие технологичности конструкции зачастую не имеет специального термина, хотя основные признаки этого понятия используются на практике. Так, например, у машиностроителей США конструкция изделия считается пригодной к производству, если ее характеризует «простота изготовления, позволяющая поставить массовое или крупносерийное производство на конвейере; простота налаживания, несложность и надежность эксплуатации, позволяющие свободно пользоваться машиной или приспособлением; простота разборки и сборки, упрощающая и облегчающая процессы монтажа и ремонта».

Задания для самостоятельной работы

99. Сравните по производственной и эксплуатационной технологичности конструкции колесных пар тепловозов ТЭМ2 и ТЭМ7.

100. Объясните, как изменится технологичность (производственная и эксплуатационная) конструкции составного локомотивного колеса при замене литого колесного центра катаным.