36. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ОБРАБОТКИ РЕЗАНИЕМ ТИПОВЫХ ДЕТАЛЕЙ ЛОКОМОТИВОВ

36.1. Корпус поводковой буксы

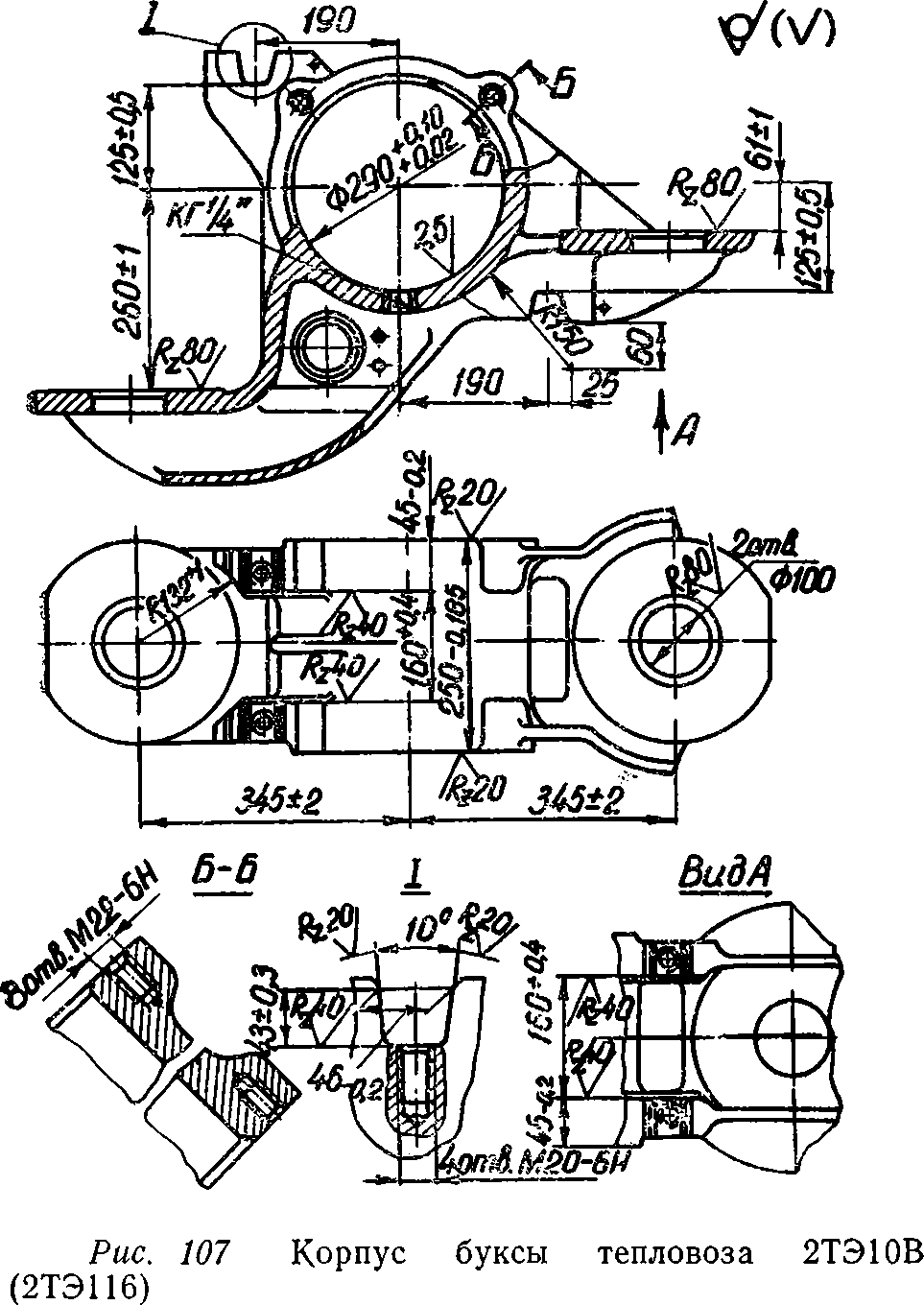

Корпус поводковой буксы (рис. 107) — деталь сложной конфигурации. Заготовкой для этой детали служит отливка 25Л-П (ГОСТ 977—75) III класса точности по ГОСТ 2009—55. Для обеспечения необходимых качеств конструкционного материала отливку подвергают нормализации.

Согласно техническим требованиям чертежа корпуса буксы допуски круглости и цилиндричности центрального отверстия — 0,05 мм; биение торцов детали относительно оси этого отверстия не должно превышать 0,05 мм, а допуск параллельности боковых поверхностей клиновых пазов — 0,2 мм на длине 250 мм; отклонение от параллельности боковых поверхностей проемов поводковых скоб — не более 0,2 мм в габаритах детали.

Механическая обработка резанием корпусов поводковых букс на Ворошиловградском тепловозостроительном заводе осуществляется в условиях крупносерийного производства на поточной линии. Наряду с универсальным технологическим оборудованием для отдельных наиболее трудоемких операций используются высокопроизводительные специальные агрегатные станки. Транспортирование обрабатываемых деталей обеспечивается мостовыми кранами в специализированной таре, а установка их на станки — электро- и пневмоподъемниками с помощью специальных грузозахватных приспособлений и кантователей1. На всех технологических операциях предусмотрены соответствующие станочные приспособления, как правило, с быстродействующими пневматическими приводами силовых механизмов.

1 Масса корпуса буксы по чертежу рис. 107 — 75 кг, масса заготовки — 145 кг.

Режущий инструмент оснащен прогрессивными марками твердого сплава и быстрорежущей стали.

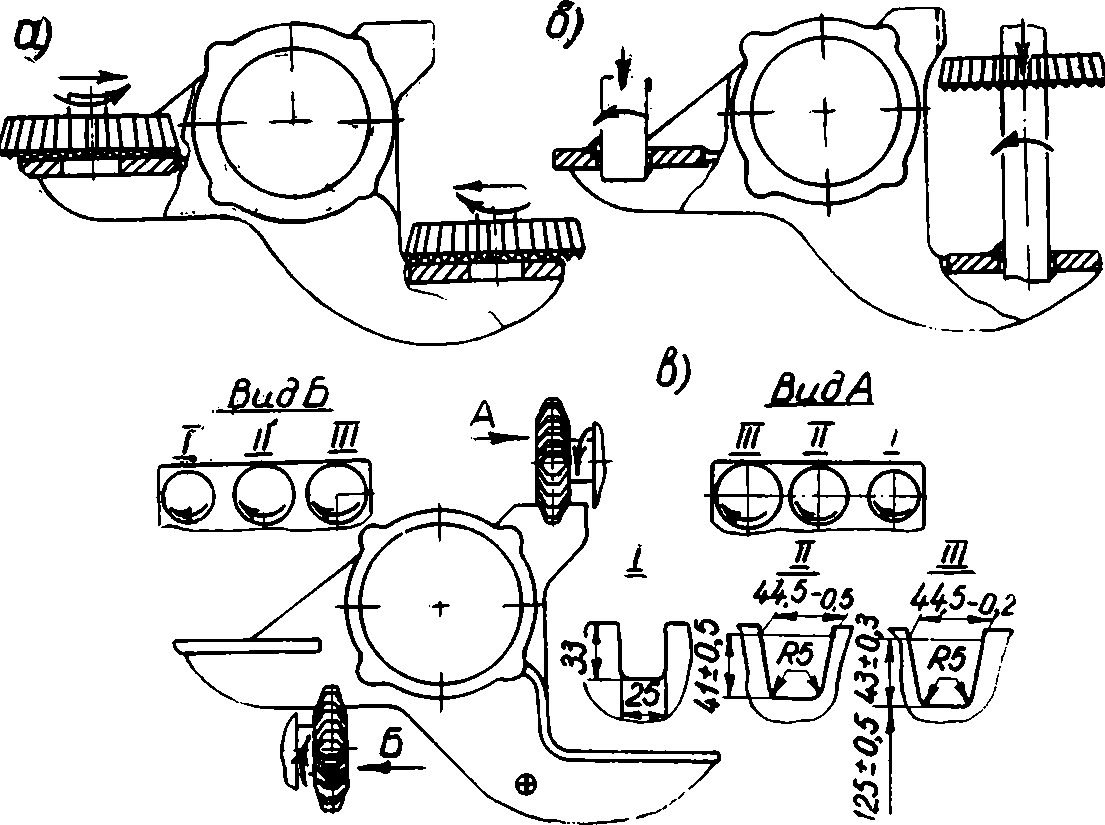

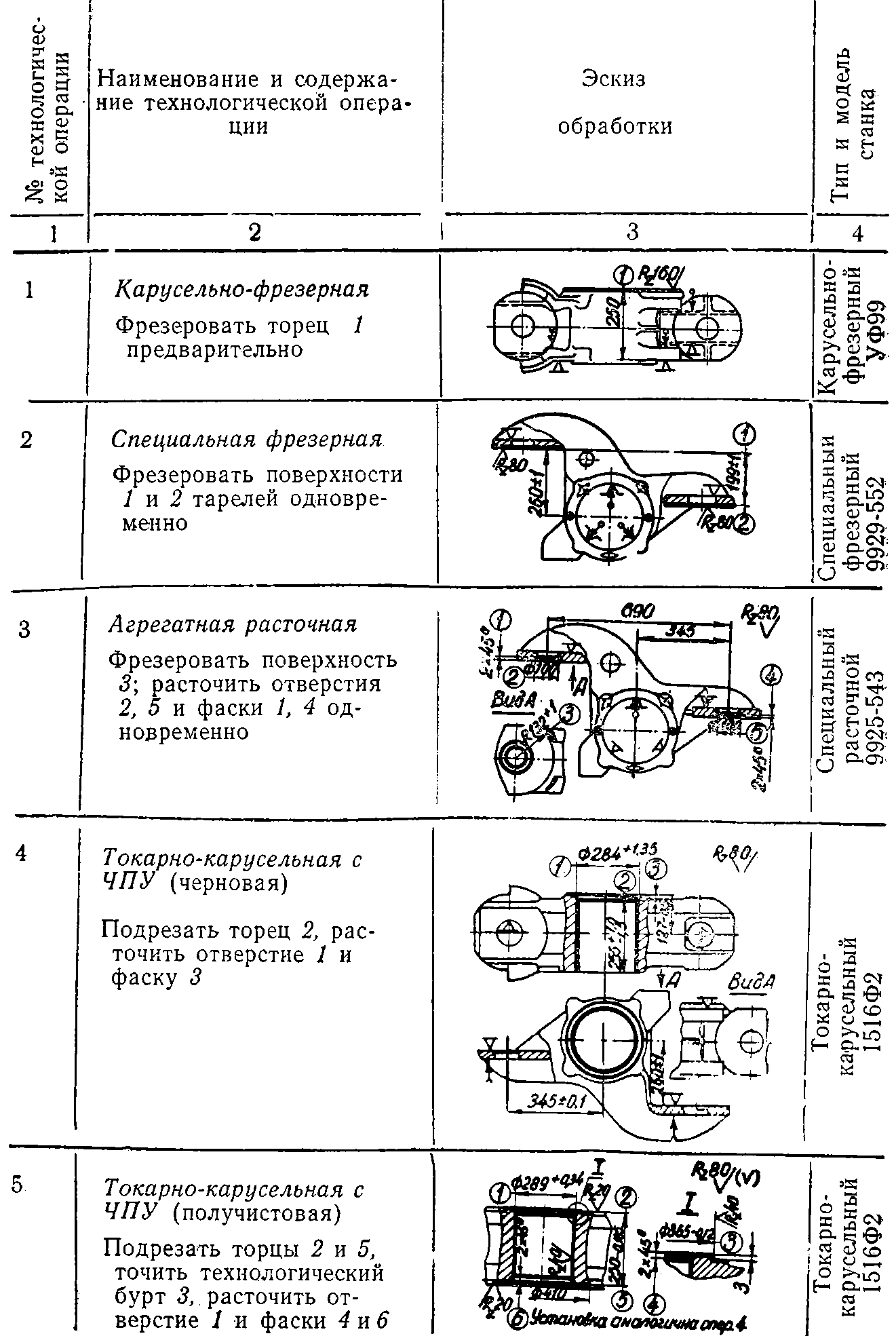

На первой технологической операции предварительно обрабатывают один из торцов корпуса буксы (со стороны литейной прибыли) — базу для последующей обработки. Обработку ведут на продольно- или карусельно-фрезерном станке торцовыми фрезами с вставными ножами одновременно в нескольких деталях. Далее фрезеруют плоскости тарелей на специальном фрезерном станке (принцип работы станка ясен из рис. 108, а) и обрабатывают отверстия в них также на специальном оборудовании (рис. 108,б). Обработанные поверхности тарелей служат технологическими базами для последующей токарной обработки корпуса буксы.

Рис. 108. Схемы обработки корпуса буксы на специальных станках

Токарная обработка заготовки включает подрезание торцов, растачивание центрального отверстия, точение технологического бурта (последний предусмотрен в качестве базы для чистового растачивания центрального отверстия на алмазно-расточном станке). Токарные работы ведут на токарно-карусельных станках с числовым программным управлением в две операции — предварительная (черновая) и окончательная (получистовая) обработка; целесообразно использовать для этих целей специальное оборудование.

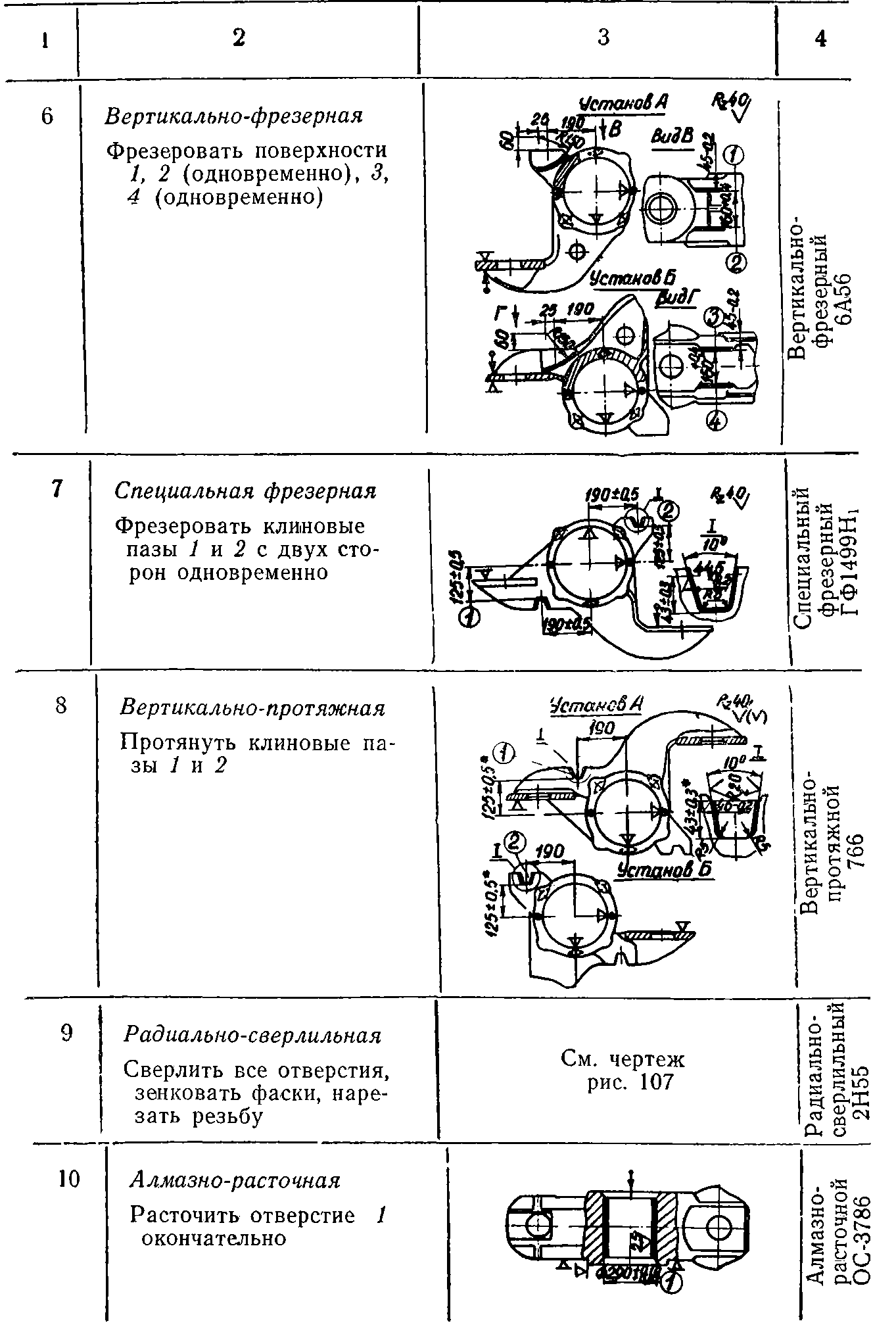

Следующие три технологические операции связаны с обработкой поводковых скоб.

Технологическими базами при этом служат опорные торцы, центральное отверстие и плоскости тарелей корпуса буксы. Сначала фрезеруют боковые поверхности проемов скоб набором из двух дисковых двусторонних фрез с вставными ножами с переустановкой обрабатываемой детали; обработку ведут на вертикально-фрезерном станке. Затем фрезеруют клиновые пазы на специальном фрезерном оборудовании (рис. 108, в) с последующим протягиванием их на вертикально-протяжном или специальном станке.

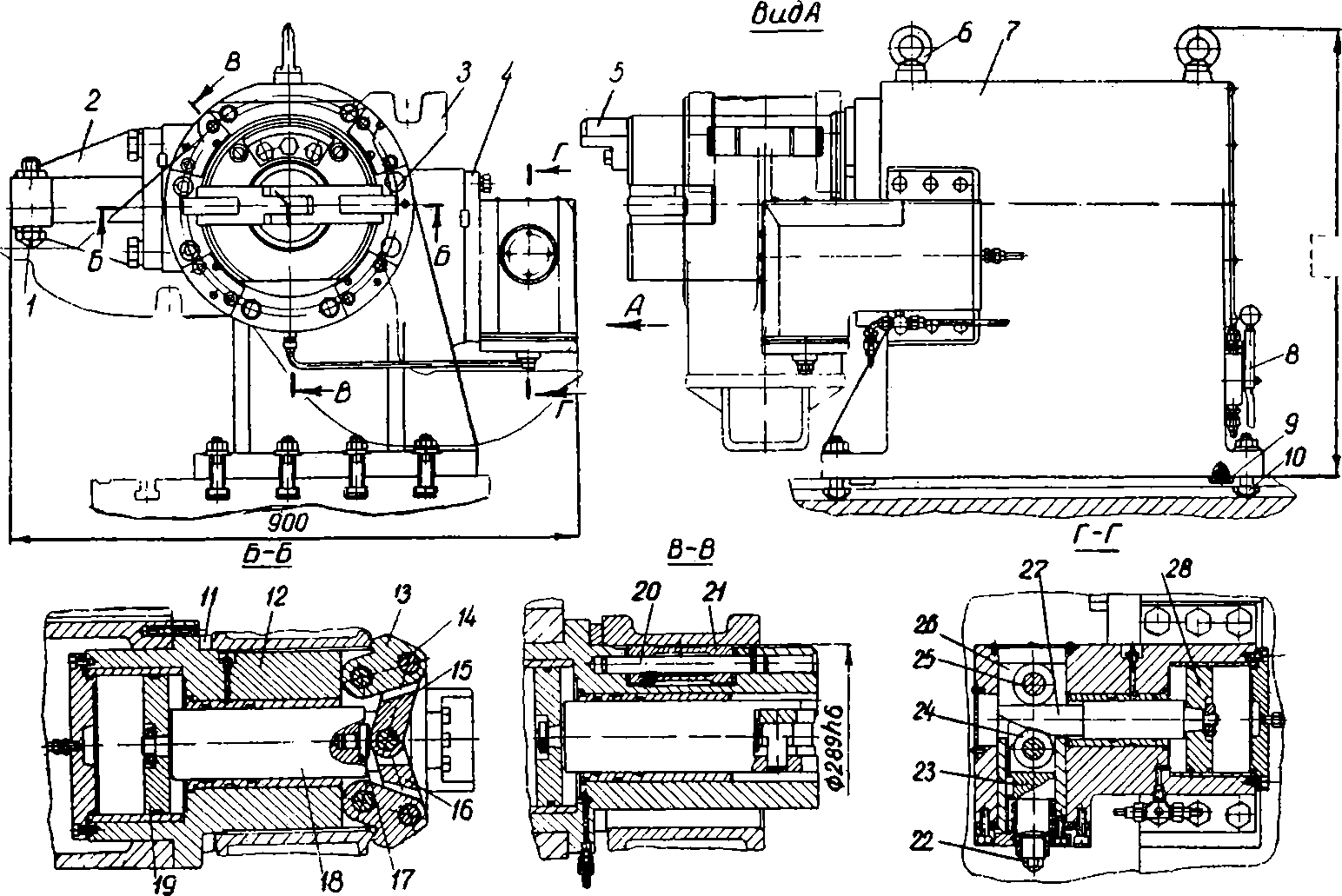

Операция фрезерования клиновых пазов осуществляется с помощью специального станочного приспособления (рис. 109), в котором корпус буксы 3 устанавливается на центровик 12 с двумя вращающимися роликами 21 и прижимается к опорным пластинам 11 штоком 18 пневмоцилиндра посредством рычагов 15, 16 и кулачков 13. Требуемое угловое положение обрабатываемой детали относительно оси центровика обеспечивается опорой 1 с помощью штока 27 пневмоцилиндра, роликов 24 и вилки 23 с винтом 22. Приспособление устанавливают на столе станка, базируя его в поперечном направлении посредством шпонок 9, и закрепляют болтами 10 с шайбами и гайками; после этого рым-болты 6, предназначенные для транспортирования приспособления, выворачивают.

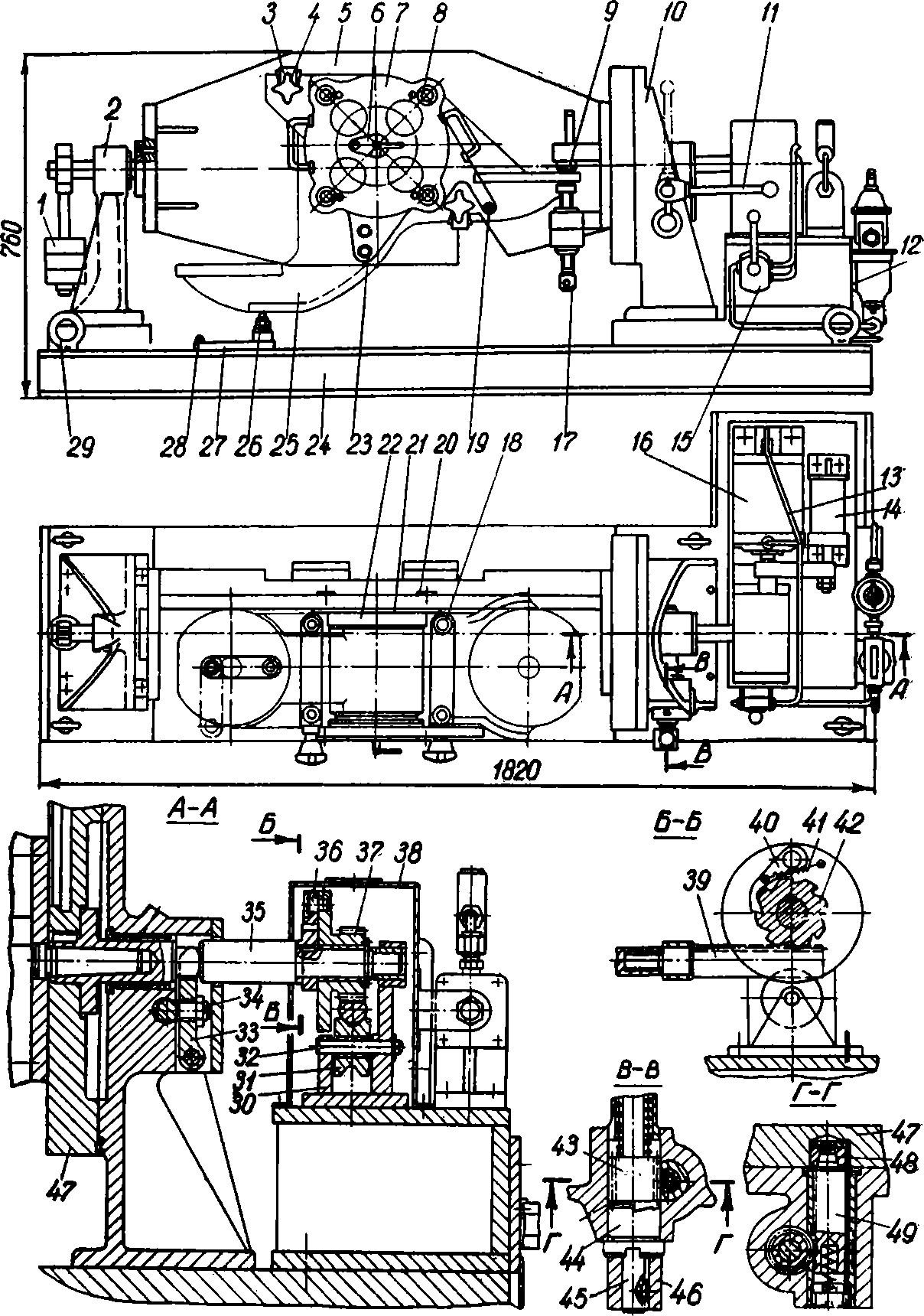

После обработки клиновых пазов производят сверление и нарезание резьбы в четырех отверстиях для крепления буксовых поводков и в восьми отверстиях для крепления крышек буксы, а также обработку прочих отверстий. Сверлильные работы выполняются на радиально-сверлильном станке с помощью поворотного кондуктора (рис. 110), обеспечивающего требуемое угловое положение обрабатываемой детали в процессе обработки. Принцип работы приспособления состоит в следующем.

Корпус буксы 25 устанавливают на опорный фланец 21 и центровик 22 люльки 5 и фиксируют относительно оси центровика с помощью опоры 9 и винта 17. Обработка отверстий ведется при направлении режущего инструмента кондукторными втулками 8, 19 и 23 накладной кондукторной плиты 7, втулками 18 двух накладных плит 3 и втулками 20, вмонтированными в люльку 5. Плиты 3 размещают в клиновых пазах корпуса буксы и крепят винтами 4. Плита 7 базируется по центральному отверстию и опорному торцу корпуса буксы и укрепляется также с помощью винтового зажима через откидную шайбу 6 (этот зажим осуществляет одновременно крепление обрабатываемой детали на люльке). Свободная тарель корпуса буксы поддерживается при обработке с помощью поворотной планки 27 с винтовой подпоркой 26.

Рис. 109. Приспособление для фрезерования клиновых пазов в корпусе буксы:

1, 17 — опоры; 2 — кронштейн; 3 — обрабатываемая деталь; 4, 7 — корпусы; 5 — козырек; 6 — рым-болт; 8 — распределительный кран; 9 — направляющая шпонка; 10 — болт; 11 — опорная пластина; 12 — центровик; 13 — кулачок; 14, 20, 25 — оси; 15, 16 — рычаги; 18, 27 — штоки; 19, 28 — поршни; 21, 24 — ролики; 22 — винт; 23 — вилка; 26 — гильза

Рис. 110. Поворотный кондуктор для обработки корпуса буксы:

1 — противовес; 2 — вспомогательная (поддерживающая) стойка; 3, 7 — кондукторные плиты; 4, 17, 34 — винты; 5 — люлька; 6 — откидная шайба; 8, 18, 19, 20, 23 — кондукторные втулки; 9 — опора; 10 — основная (приводная) стойка; 11 — рукоятка; 12 — пневмопанель; 13 — трубопровод; 14 — гидравлический демпфер; 15 — распределительный кран; 16 — пневмоцилиндр; 21 — опорный фланец; 22 — центровик; 24 — основание; 25 — обрабатываемая деталь; 26 — подпорка; 27 — планка; 28, 32, 36 — оси; 29 — рым-болт; 30 — кронштейн; 31 — ролик; 33 — вилка; 35 — цапфа; 37, 43 — реечные шестерни; 38 — кожух; 39 — рейка; 40 — собачка; 41 — пружина; 42 — храповое колесо; 44 — храповая муфта; 45 — эксцентриковый валик; 46 — ступица рукоятки; 47 — делительная планшайба; 48 — фиксирующая втулка; 49 — фиксатор

Поворот люльки 5 с обрабатываемой деталью в подшипниках стоек 2 и 10 осуществляется с помощью пневматического цилиндра 16, шток которого связан с зубчатой рейкой 39, При перемещении рейки шестерня 37 поворачивается, приводя в действие храповой механизм (40—42), Храповое колесо 42 поворачивает цапфу 35 и связанную с ней делительную планшайбу 47 на требуемый угол.

Для точного позиционирования люльки с обрабатываемой деталью в конструкции приспособления предусмотрен реечный фиксатор, а для зажима делительной планшайбы — эксцентриковый механизм. Механизмы деления и зажима сблокированы между собой и управляются одной рукояткой 11. При повороте рукоятки 11 через ее ступицу 46 и связанную с ней храповую муфту 44 приводится во вращение реечная шестерня 43, свободно установленная на эксцентриковый валик 45; фиксатор 49 входит в фиксирующую втулку 48 делительной планшайбы 47, В это время эксцентриковый валик действует через винт 34 на вилку 33 и, перемещая цапфу 35 вместе с планшайбой 47 вправо, прижимает последнюю к опорной плоскости корпуса стойки 10, Когда фиксатор достигает предельного положения, шестерня 43 прекращает вращение, но может под действием храповой муфты слегка переместиться вдоль своей оси. Это позволяет произвести поворот эксцентрикового валика до полной затяжки делительной планшайбы. При вращении рукоятки 11 в обратную сторону планшайба отжимается, а храповая муфта -44, захватывая шестерню 43, выводит фиксатор из фиксирующей втулки. Для уравновешивания люльки с установленным на ней корпусом буксы и накладными кондукторами служит противовес 1, Плавность хода при повороте люльки обеспечивается гидравлическим демпфером 14, Для транспортирования приспособления предусмотрены рым-болты 29. Станочная обработка корпуса буксы заканчивается чистовым растачиванием центрального отверстия на алмазнорасточном станке. Использование на этой операции в качестве двойной опорной базы технологического бурта, обточенного в один установ с получистовой обработкой центрального отверстия, обеспечивает равномерное распределение припуска на его чистовое растачивание.

Заданная точность обработки корпуса буксы на большинстве операций обеспечивается способом автоматического получения размеров, установка заготовки для фрезерования торца на первой операции осуществляется с помощью выверки ее положения на станке.

Технологический процесс обработки резанием корпуса поводковой буксы приведен в табл. 10.

Таблица 10

Технологический процесс обработки резанием корпуса буксы по чертежу рис. 107

Окончание т а б л. 10

1 | 2 | 3 | 4 |

11 | Слесарная | — | — |

12 | Контрольная (приемочный технический контроль) | — | — |