ГЛАВА XII

ПРИСПОСОБЛЕНИЯ И СРЕДСТВА МЕХАНИЗАЦИИ ДЛЯ ЗАХВАТА И ТРАНСПОРТИРОВАНИЯ ГРУЗОВ

Внутрицеховое межоперационное, а также межцеховое транспортирование грузов (заготовок, полуфабрикатов, деталей, узлов и т. п.), включая погрузочно-разгрузочные работы, требует применения в локомотивостроении многочисленных подъемно-транспортных средств. Для лучшего их использования и сокращения времени при эксплуатации станочного парка, сборочного и сварочного оборудования необходимы механизация погрузочно-разгрузочных работ на базе оснащения их приспособлениями для захвата и перемещения грузов, а также внедрение средств механизации транспортирования.

В локомотивостроении применяются грузозахватные приспособления и устройства для транспортирования грузов различных видов: захваты разных конструкций, в том числе полуавтоматические и автоматические, универсальные и специализированные; контейнеры для сбора и транспортировки мелких и средних деталей; защитные приспособления для перемещения легкоповреждаемых предметов (например, полупакетов секций холодильников); склизы, рольганги (в производстве сварных металлоконструкций) и др. Особую группу средств механизации транспортирования составляют широко применяемые в локомотивостроении конвейеры различных типов — распределительные и рабочие; непрерывные и пульсирующие; подвесные и напольные; тележечные, пластинчатые и др. Конвейеры используются при сборке, окраске и сушке редукторов, изготовлении секций холодильников, частей кузовов, на общей сборке локомотивов и в других случаях. Ниже даны описания некоторых конструкций грузозахватных устройств и средств механизации перемещения грузов, применяемых в локомотивостроении.

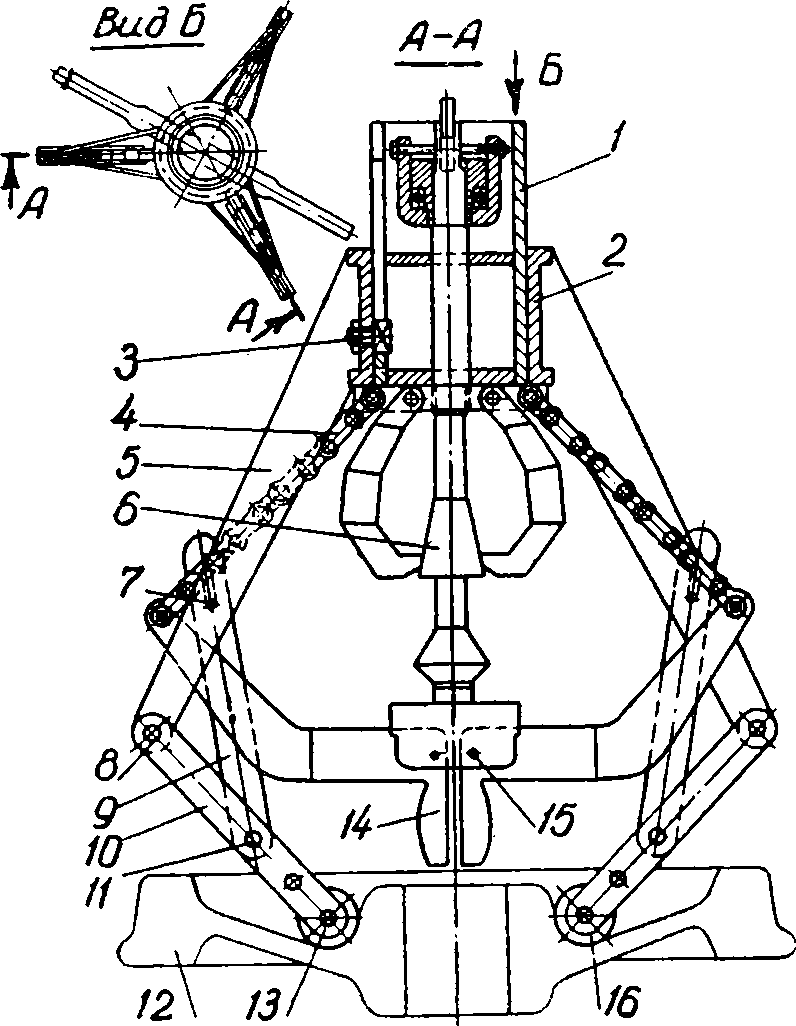

Рис. 100. Автоматические клещи для колес:

1 — цилиндр; 2 — втулка; 3 — болт; 4 — цепь; 5 — планка; 6 — запорное устройство; 7 — упор; 8, 11, 13, 15 — оси; 9 — распорка; 10 — рычаг; 12 — железнодорожное колесо; 14 — клещевина; 16 — ролик Автоматические клещи краном опускают на колесо до соприкосновения роликов 16 с поверхностью диска колеса. Под действием веса треноги эти ролики приближаются к ступице колеса, распорки 9 упираются в упоры 7 и приостанавливают опускание втулки 2. При этом клещи, продолжая движение, попадают клещевинами 14 в отверстие ступицы колеса. При подъеме цепи 4 натягиваются и поворачивают клещевины 14 вокруг осей 15 до тех пор, пока они, распирая отверстие ступицы, не захватят колесо. Для исключения случайной отдачи груза клещи имеют конусное запорное устройство 6.

Автоматический захват-клещи (рис. 100) предназначен для транспортирования цельнокатаных железнодорожных колес в колесопрокатных цехах. Клещевины 14 этого захвата центрируются по оси отверстия ступицы колеса 12 с помощью специального устройства, состоящего из треноги (втулка 2 с тремя приваренными к ней планками 5), рычагов 10 с роликами 16 и распорок 9. Последние служат для ограничения угла раскрытия рычагов 10; каждая из распорок одним концом сидит на шарнирной оси 11, а другим (с пазом) —перемещается по упору 7, укрепленному в планке 5. Для предотвращения проворачивания втулки 2 на цилиндре 1 служит укрепленный на втулке болт 3 с прямоугольной головкой, входящей в паз цилиндра.

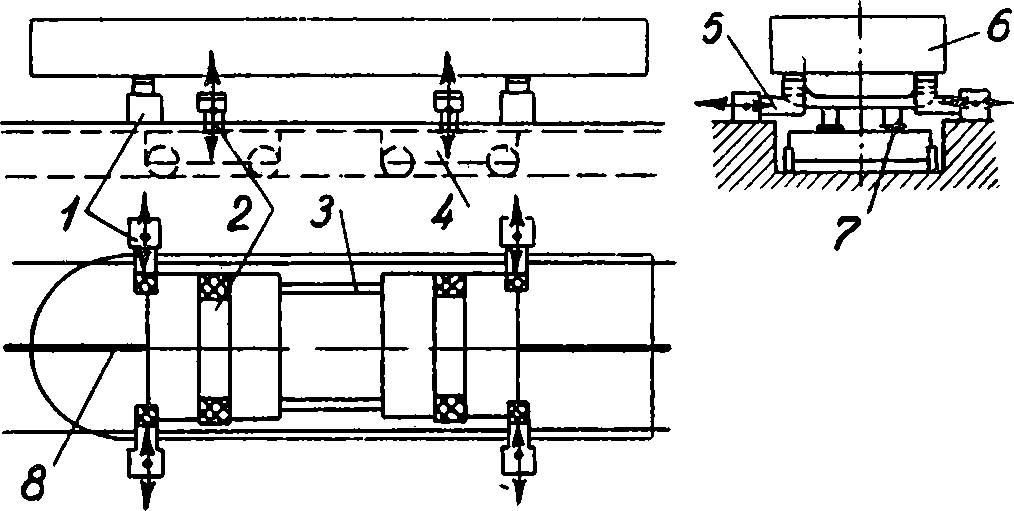

Рис. 101. Схема конвейера (фрагмент) для сборки и сварки рам локомотивов:

1 — стойка; 2 — траверса; 3, 8 — тяги; 4 — тележка; 5 — кронштейн; 6 — рама локомотива; 7 — направляющая

На семипозиционном пульсирующем конвейере для сборки и сварки главных рам локомотивов каждая позиция (рис. 101) оборудована четырьмя стойками 1 с выдвижными кронштейнами 5 и двумя тележками 4, соединенными между собой тягами 3. Тележки связаны в общую конвейерную линию шарнирными тягами 8. Периодическое движение конвейера осуществляется от приводной станции, расположенной в конце линии. Принцип работы конвейера заключается в следующем. Каждая из рам локомотива 6 устанавливается на четыре опорные поверхности кронштейнов 5. После выполнения необходимых операций на всех позициях конвейера рамы поднимаются с кронштейнов траверсами 2, размещенными на тележках 4, с помощью электродвигателей и червячных редукторов. Траверсы движутся по направляющим 7. Кронштейны 5 после поднятия рам автоматически отводятся от оси конвейера посредством специальных механизмов. Поднятые рамы подаются вперед до следующей позиции конвейера. После передвижения рамы кронштейны 5 выдвигаются в сторону оси конвейера, траверсы опускаются, и каждая рама устанавливается на четыре кронштейна 5 следующей позиции. Все движения конвейера и кронштейнов осуществляются по автоматическому циклу. Длины ходов отдельных элементов контролируются концевыми включателями.

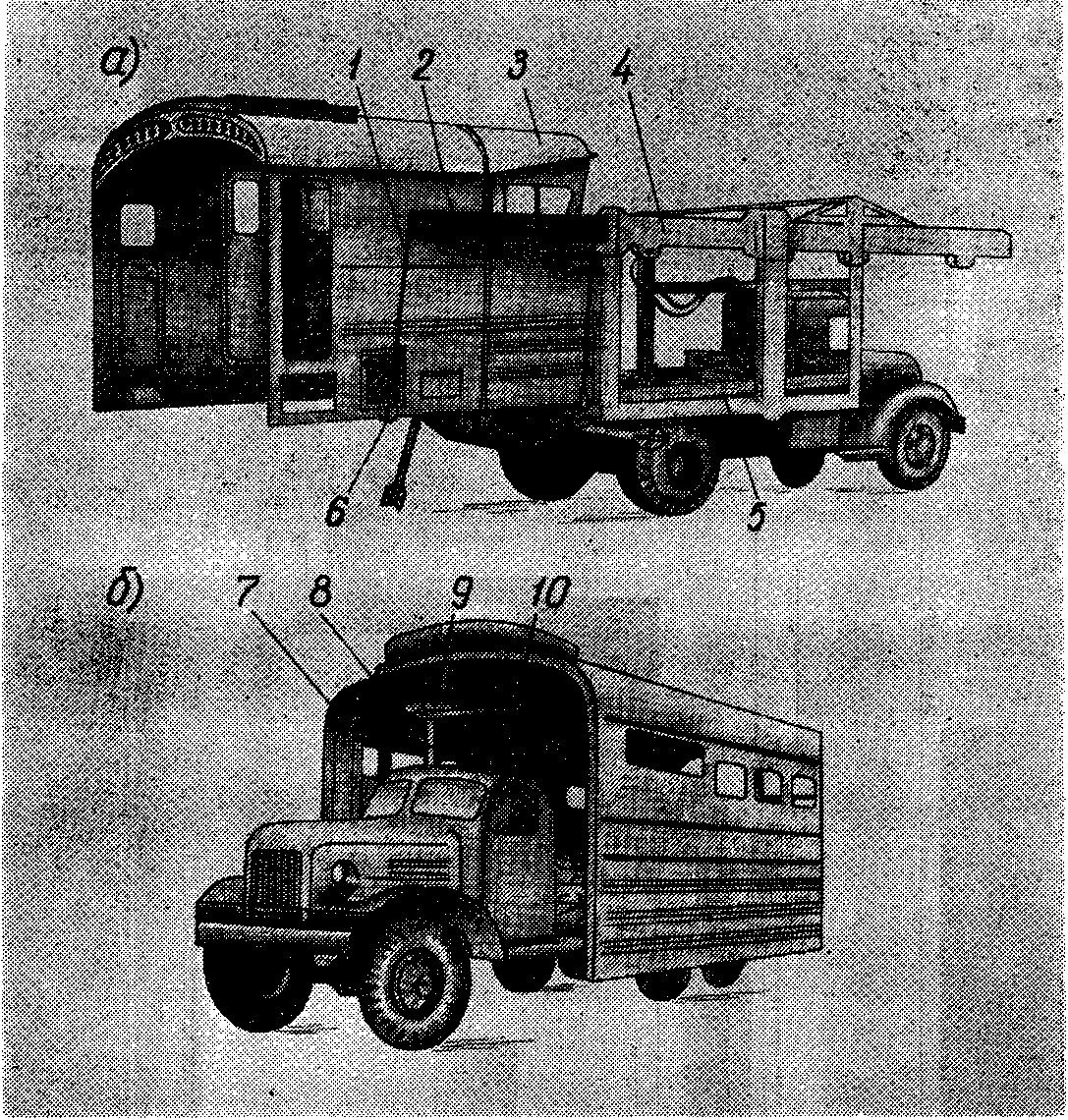

Рис. 102. Автомобили для межцехового транспортирования узлов кузова локомотива:

1 — трос; 2 — кронштейн; 3 — кабина машиниста; 4 — рама; 5 — платформа; 6 — крюк; 7 — кузов над двигателем; 8 — стойка; 9 — башмак; 10 — балка

Для межцехового транспортирования узлов кузова локомотива служат автомобили, оборудованные специализированными приспособлениями. Когда автомобиль (рис. 102, а) приблизится к конвейеру, где находится узел кузова локомотива (например, кабина машиниста 5), подлежащий отправке из кузовного в локомотивосборочный цех, по направляющим пазам рамы 4 выдвигаются кронштейны 2; узел захватывается четырьмя крюками 6, закрепленными на концах тросов 1, и поднимается с помощью гидравлического цилиндра через систему блоков; кронштейны, двигаясь в исходное положение, подают транспортируемый узел на платформу 5 автомобиля. Автомобиль, по рис. 102, б, въезжает внутрь узла кузова (7) и поднимает его с помощью выдвигающихся вверх стоек 8 с башмаками 9, соединенных продольными балками 10; в таком положении кузов фиксируется штырями, проходящими через стойки.

Задания для самостоятельной работы

68. Назовите основные типы подъемно-транспортных машин и оборудования, используемых для внутрицехового и межцехового транспортирования объектов производства на локомотивостроительном заводе.

69. Укажите, какие требования предъявляют к конструкциям грузозахватных приспособлений.

70. Назовите, в дополнение к рассмотренным в гл. XII, примеры используемых в локомотивостроении приспособлений для захвата и транспортирования предметов производства, которые заинтересовали Вас в процессе прохождения производственной практики.