§ 50. АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ ЛОКОМОТИВОСТРОЕНИЯ НА БАЗЕ ИСПОЛЬЗОВАНИЯ ОБОРУДОВАНИЯ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Сравнительно небольшой объем выпуска в средне- и мелкосерийном локомотивостроении (особенно маневровых и промышленных локомотивов) ограничивает возможности и сдерживает темпы роста автоматизации производства. В этих условиях одним из основных направлений развития автоматизации на современном этапе, обеспечивающим повышение качества продукции и производительности труда, становится применение оборудования с программным управлением {ПУ) — автоматических манипуляторов с ПУ (промышленных роботов) и металлорежущих станков с числовым программным управлением (ЧПУ). На предприятиях локомотивостроения действуют сотни станков с программным управлением, темпы внедрения оборудования с ПУ возрастают.

50.1. Станки с числовым программным управлением

В станках с ЧПУ (например, рис. 168) вся информация, необходимая для выполнения обработки, представляется в числовом виде и записывается в условном коде на программоноситель (перфорированную карту или ленту, магнитную ленту), с помощью которого вводится в станок. Подготовка управляющей программы может быть, таким образом, автоматизирована путем использования ЭЦВМ.

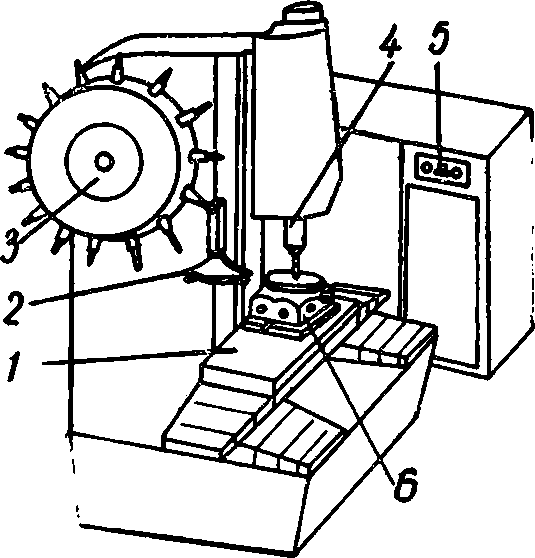

Рис. 168. Станок с числовым программным управлением:

1 — стол станка; 2 — механическая рука; 3 — магазин инструментов; 4 — шпиндель; 5 — пульт управления; 6 — обрабатываемая деталь

Отечественный и зарубежный опыт применения станков с ЧПУ показывает, что внедрение этого прогрессивного оборудования позволяет в 2 ... 4 раза и более (иногда до 10 раз) повысить производительность труда при снижении требований к квалификации станочников по сравнению с обработкой на обычных универсальных станках. При этом значительно повышается мобильность производства.

Технико-экономическая эффективность эксплуатации станков с числовым программным управлением складывается из ряда положительных результатов их использования. Прежде всего, повышается качество выпускаемой продукции. Обработка деталей на станках с ЧПУ, особенно многооперационных (так называемых обрабатывающих центров), часто почти полностью осуществляется на одном станке с минимальным числом установок. При этом в значительной степени устраняются погрешности базирования и закрепления. Точность обработки обеспечивается автоматически и не зависит от квалификации станочника, а также его утомляемости, настроения и других субъективных факторов. Это дает наиболее стабильные результаты, особенно при обработке сложных деталей с точными ступенчатыми и криволинейными контурами. Кроме того, наличие ПУ позволяет корректировать программу с учетом всех систематических погрешностей технологической системы.

Для перехода к обработке деталей нового типоразмера не требуется проектирования и изготовления сложных приспособлений, так как закрепление деталей на станках с ЧПУ осуществляется простыми способами. Отпадает необходимость в сверлильных и расточных кондукторах и других устройствах для ориентации инструмента в пространстве, в том числе копировальных приспособлениях, копирах и т. п. Для многих станков с ЧПУ переход к обработке детали нового типоразмера не требует сложной наладки — часто достаточно лишь заменить программу. В результате ускоряется технологическая подготовка производства, уменьшается подготовительно-заключительное время для обработки. Улучшается также планирование производства за счет сокращения количества операций в результате концентрирования обработки.

В связи с уменьшением числа переустановок обрабатываемой заготовки сокращается вспомогательное время, связанное с ее базированием и закреплением, а при наличии на станке двух столов время на установку заготовки и ее снятие после обработки полностью перекрывается машинным временем. Кроме того, в станках с ЧПУ автоматические установочные движения исполнительных органов могут выполняться со скоростью, значительно превышающей скорость ручного перемещения в обычных станках, и осуществляться одновременно по двум координатам. Уменьшается также время, связанное со сменой режущих инструментов и установкой их на заданный размер, благодаря автоматической бесподналадочной смене инструмента (см. рис. 168). Использование устройств для предварительного набора и автоматического регулирования скоростей резания и подач в процессе работы станка дополнительно сокращает цикл обработки.

В результате автоматической установки оптимальных режимов резания, а в самонастраивающихся системах с ЧПУ — за счет автоматического регулирования режимов, обеспечивающего максимальную загрузку станка по мощности, сокращается основное машинное время обработки.

Вследствие улучшения соотношения между подготовительно-заключительным, вспомогательным и основным (машинным) временем улучшается использование станка во времени. Машинное время в общем времени эксплуатации для расточных станков с ЧПУ достигает 60, а для фрезерных — 50 ...90%, тогда как для обычных станков, работающих в мелкосерийном производстве, оно, как правило, не превышает 30%. Увеличение периодов работы станка без вмешательства оператора при обработке деталей с малым машинным временем достигается установкой на станке одновременно нескольких различных заготовок, для которых подготавливают единую программу; в результате создаются благоприятные условия для многостаночного обслуживания.

Внедрение металлорежущего оборудования с ЧПУ приводит к сокращению потребности в станочниках и производственных площадях, особенно при использовании многооперационных станков типа «обрабатывающий центр». Так, один многооперационный станок с цепным магазином инструментов может заменить шесть-семь обычных станков при обработке плоскостных деталей и крышек разных типов с отверстиями.

На локомотивостроительных предприятиях станки с числовым программным управлением размещаются, как правило, на отдельном участке. При этом облегчается работа по наладке и обслуживанию электронно-электрических и механических частей станков, в том числе использование специальных устройств для установки режущего инструмента, создаются предпосылки для многостаночного обслуживания, улучшаются условия учета и хранения программ и спецоснастки, концентрируется работа по обучению кадров. Вместе с тем в локомотивостроении накоплен необходимый опыт, позволяющий встраивать станки с ЧПУ непосредственно в технологические линии.

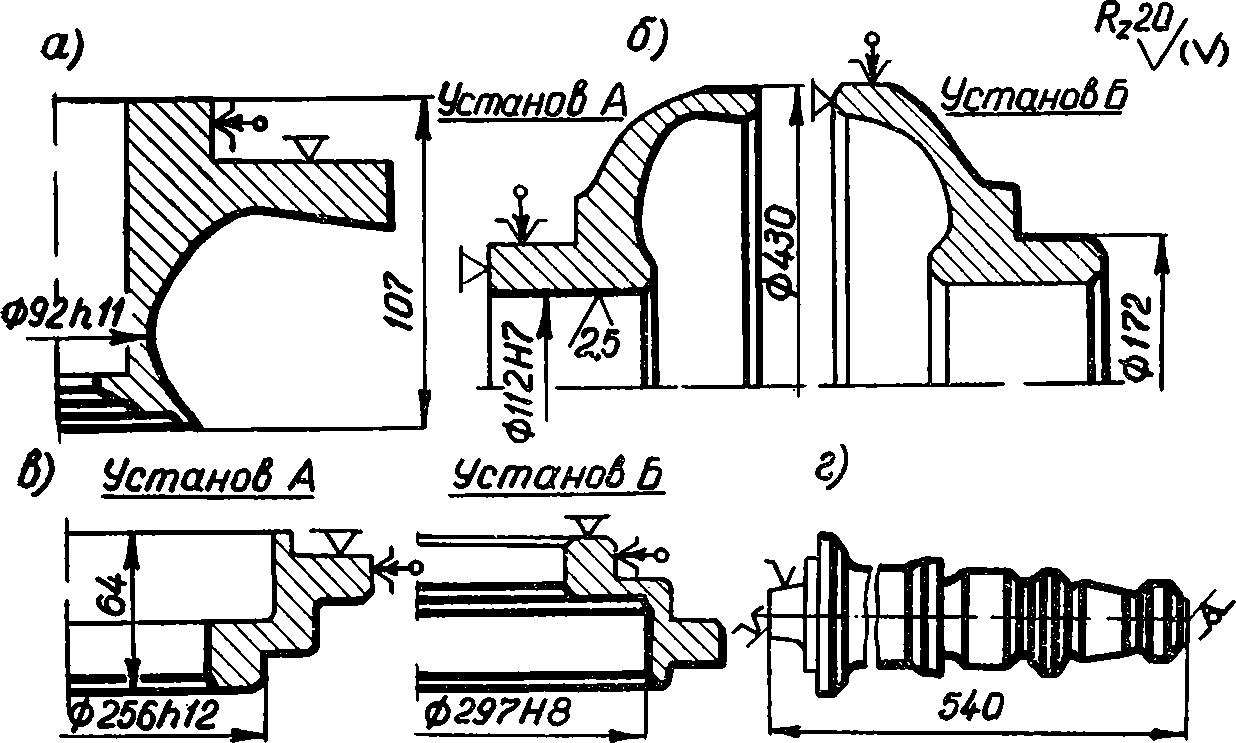

На станки с программным управлением целесообразно переводить обработку, связанную с большим количеством переходов, сложной траекторией движения режущих инструментов и значительной долей вспомогательных ходов рабочих органов станка, а также обработку, которая при использовании обычных станков требует изготовления сложных шаблонов и копиров или предварительного выполнения трудоемких операций разметки. Так, на станках с ЧПУ осуществляется, например, обработка многих десятков наименований наиболее сложных деталей тепловозных гидропередач, имеющих фасонные поверхности, труднодоступные для обработки места и высокую точность (рис. 169).

Рис. 169. Эскизы обработки деталей гидропередач на станках с ЧПУ (показана только часть операционных размеров):

а — щека; б — чаша; в — плунжер; г — вал

Важнейший этап внедрения обработки деталей на станках с ЧПУ — разработка технологических процессов и управляющих программ — отличается сложностью и большой трудоемкостью. Опыт показывает, что на разработку одной управляющей программы средней сложности затрачиваются десятки часов труда квалифицированного технолога-программиста. Кроме того, огромное количество вычислений приводит к появлению ошибок, которые обнаруживаются только при отладке программы на станке. Поэтому чрезвычайно актуальным в настоящее время является создание совершенных автоматизированных систем разработки управляющих программ на базе современных электронно-вычислительных машин. Максимальная автоматизация при разработке технологических процессов и программ, безусловно, ускорит дело внедрения станков с числовым программным управлением в локомотивостроении.

Дальнейшее развитие обработки резанием будет идти путем автоматизации, на основе ЭВМ, групп станков с ЧПУ, внедрения автоматизированных систем управления технологическими процессами (АСУТП), широкого использования для обслуживания станков промышленных роботов.