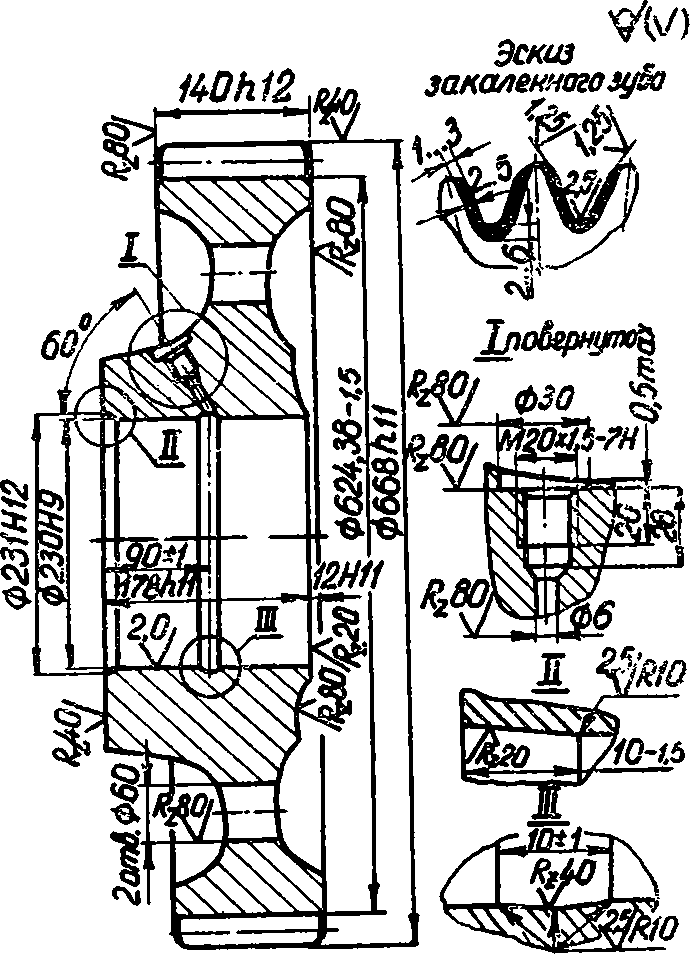

Технология обработки зубчатых колес тяговых (и других), редукторов локомотивов рассмотрена в данном параграфе применительно к одной из классических конструкций — зубчатому колесу тягового привода тепловоза ТГМ6А (рис. 118). Колесо имеет 64 зуба при модуле 10 мм. Точность его изготовления — 7 — 6—6 —А по СТ СЭВ 641—77. Прилегание зубьев парных колес при проверке по краске должно быть не менее 50% по высоте и 70% по длине зуба. Предельные колебания измерительного межцентрового расстояния при обкатке с эталонной шестерней: при повороте на один зуб — 0,04, за полный оборот — 0,15 мм. Микротрещины на поверхностях зубьев не допускаются.

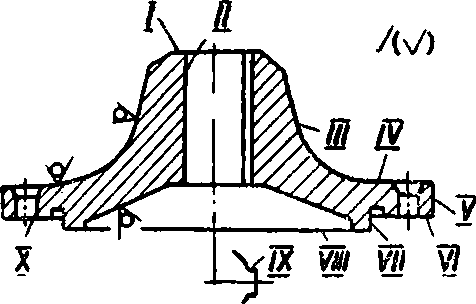

Рис. 118. Тяговое зубчатое колесо тепловоза ТГМ6А

Отклонения от круглости и цилиндричности посадочного отверстия, а также биение правого торца ступицы — не более 0,05 мм. Для съема зубчатого колеса с оси колесной пары гидропрессовым способом в конструкции предусмотрены наклонное отверстие с резьбой и кольцевая канавка в ступице (см. выносные элементы I и III на рис. 118).

Тяговое зубчатое колесо изготавливается из хромоникелевой стали марки 45ХН (ГОСТ 4543—71). После термической обработки механические свойства конструкционного материала должны соответствовать следующим нормам:

предел прочности — 800 МПа

относительное удлинение — 10%

ударная вязкость — 3,5-104 Дж/м2

твердость ядра зуба, обода, диска и ступицы — НВ 255-302 твердость рабочих поверхностей и впадин зубьев — HRC 46-52

Заготовку зубчатого колеса изготовляют объемной штамповкой (см. § 9), технические условия на заготовку — по IV группе ГОСТ 8479—70, а допуски на ее размеры — по II классу точности ГОСТ 7505—741. Остальные технические требования соответствуют действующим стандартам на тяговые зубчатые передачи локомотивов.

На Людиновском тепловозостроительном заводе механическая обработка резанием тяговых зубчатых колес осуществляется на поточной линии. Токарная обработка заготовки под зубонарезание производится на токарно-карусельных станках. Она разделяется на черновую и чистовую. После черновой токарной обработки сверлят два технологических отверстия в диске колеса с помощью поворотного приспособления на вертикально-сверлильном станке. Для обеспечения необходимых механических свойств конструкционного материала, а также для снятия остаточных технологических напряжений между этапами черновой и чистовой обработки резанием производят объемную термическую обработку заготовки — закалку с высокотемпературным отпуском (НВ 255 ...302).

Нарезание зубьев осуществляется в две операции. Предварительно зубья фрезеруют на зубопрорезном станке двумя дисковыми фрезами с пластинками твердого сплава способом «деления» заготовки на два зуба. Чистовое фрезерование зубьев (с припуском под шлифование) производится на зубофрезерном станке червячной модульной фрезой методом обката.

Для повышения износостойкости и усталостной прочности зубья подвергают поверхностной закалке с нагревом токами высокой частоты по всему контуру (см. рис. 118) и низкотемпературному отпуску2. При этом обеспечивается заданная твердость рабочих поверхностей и впадин зубьев (HRC 46 ...52). Предварительно проведенная объемная термическая обработка заготовки (закалка с высокотемпературным отпуском), обеспечивая получение однородной мелкозернистой исходной структуры, положительно влияет на качество закаленного с нагревом т. в. ч. поверхностного слоя. Перед контурной закалкой на торцах зубьев должны быть запилены фаски. Эта операция выполняется на специальном зубофасочном станке. После термообработки деталь подвергается дробеструйной очистке.

1 Заготовки ведомых зубчатых колес тяговых передач электровозов выполняют катаными. Получена опытная партия таких заготовок для тепловозных передач.

2 См. также § 16.

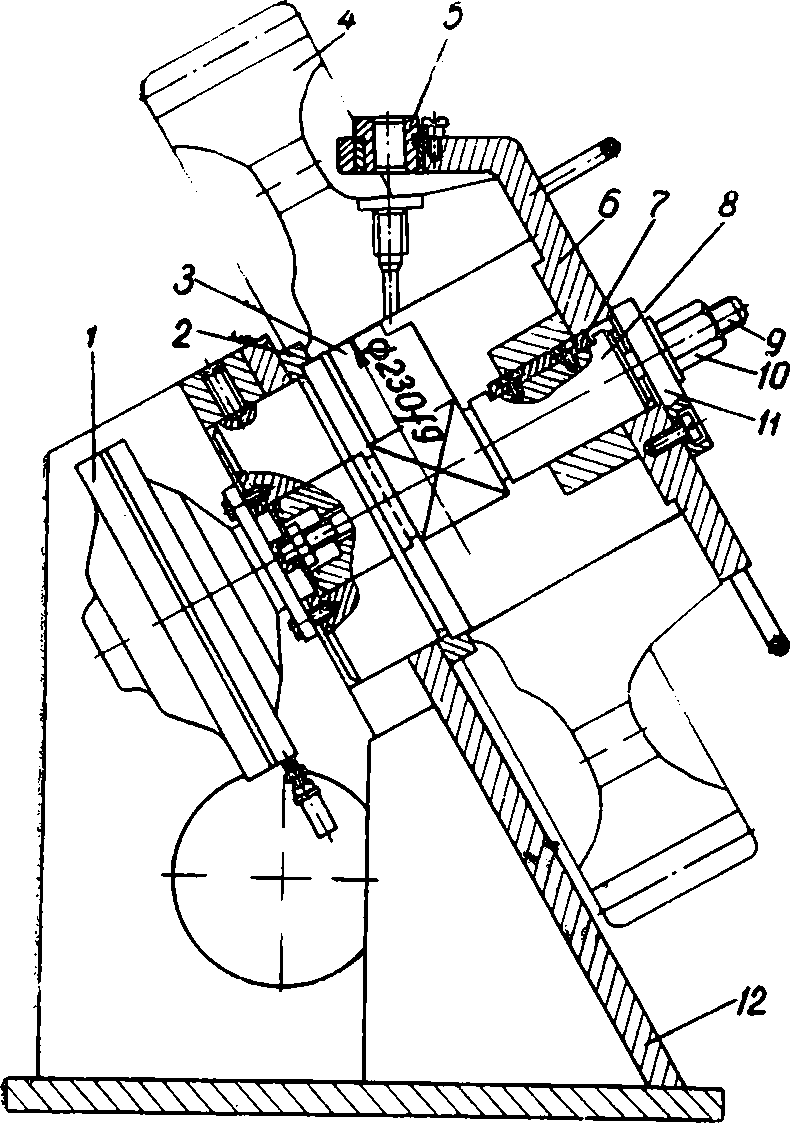

Следующей технологической операцией является обработка наклонного отверстия в ступице колеса. Работа выполняется на вертикально-сверлильном станке с использованием специального приспособления (рис. 119), обеспечивающего установку обрабатываемой детали под заданным углом. Колесо 4 надевается на центровик 3 и прижимается к опорным пластинам 2 штоком пневмокамеры 1 посредством шпильки 9, гайки 10, откидной шайбы 11 и накладной кондукторной плиты 6. Последняя базируется на штыре 8 с помощью шпонки 7. Для направления режущего инструмента служат быстросменные кондукторные втулки 5.

Рис. 119. Приспособление для обработки наклонного отверстия в тяговом зубчатом колесе:

1 — пневмокамера; 2 — опорная пластина; 3 — центровик; 4 — обрабатываемая деталь; 5 — кондукторная втулка; 6 — кондукторная плита; 7 — шпонка; 8 — направляющий штырь; 9 — шпилька; 10 — гайка; 11 — шайба; 12 — основание

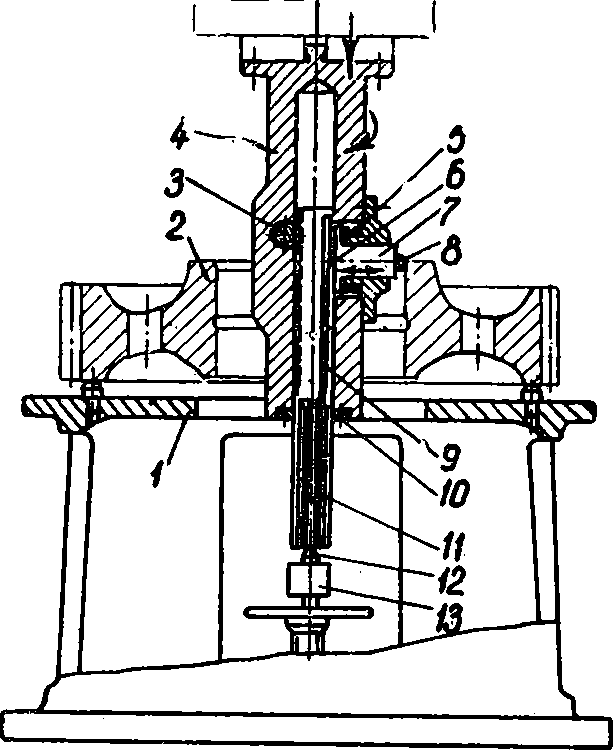

С целью обеспечения заданной точности центрального отверстия и зубьев колеса после термической обработки производят соответствующие отделочные операции. Отделочную обработку центрального отверстия выполняют на алмазнорасточном станке; при этом в качестве технологических баз используются правый торец ступицы и делительная окружность колеса. Одновременно растачиваются заходный конус и кольцевая канавка (выносные элементы II и III на рис. 118). Обработка осуществляется с помощью копировальной оправки (рис. 120)11, принцип работы которой состоит в следующем.

Ползун 11, несущий копир 9, в процессе растачивания, вращаясь совместно с корпусом 4 оправки, занимает фиксированное осевое положение. Фиксация осуществляется специальным вращающимся упором 13, центр 12 которого входит в центровое отверстие ползуна 11.

- Базирование по делительной окружности и закрепление обрабатываемого колеса в приспособлении 1 на рисунке не показаны.

Рис. 120. Схема работы расточной копировальной оправки:

1 — приспособление; 2 — обрабатываемая деталь; 3 — вал-шестерня; 4 — корпус оправки; 5 — пружина; 6 — щуп; 7 — резцедержатель; 8 — резец; 9 — копир; 10 — шлицевое кольцо; 11 — ползун; 12 — центр; 13 — упор

Корпус оправки перемещается в осевом направлении относительно ползуна (шлицевое соединение) со скоростью рабочей подачи растачивания. При этом щуп 6 резцедержателя 7 скользит по поверхности копира 9, сообщая резцу 8 соответствующие дополнительные. радиальные перемещения. Постоянный контакт щупа резцедержателя с копиром создается пружиной 5. Совместное вращение ползуна 11 и корпуса 4 оправки обеспечивается шлицевым кольцом 10, закрепленным в корпусе 4. Перемещение ползуна 11 в исходное положение (до сопряжения с центром 12 упора 13) для обработки очередной детали осуществляется путем вращения вала-шестерни 3. Упор 13 позволяет регулировать осевое положение резца 8 относительно торца обрабатываемой детали с помощью шаблона; на заданный диаметральный размер резец настраивается с помощью специального индикаторного устройства. Для установки оправки на шпинделе алмазно-расточного станка в верхней части корпуса 4 предусмотрены центрирующий палец и фланец.

Отделочная обработка зубьев производится путем шлифования профильным (эвольвентным) кругом методом копирования на зубошлифовальном станке. Технологическими базами при этом служат торец и центральное отверстие колеса.

В целях повышения качества зубчатых колес и производительности зубообработки представляется целесообразным использование для отделки зубьев вместо шлифования других прогрессивных методов. В качестве одного из них может служить лезвийная чистовая обработка твердосплавной резцовой головкой — «обкаточными резцами» конструкции ЦНИИТМАШ — на зубофрезерном станке.

Рис. 121. Обкаточная резцовая головка:

1 — корпус; 2, 3 — обратный и прямой резцы; 4 — винт; 5 — опорный эксцентрик; 6 — цилиндрический клин; 7 — дифференциальный винт

Лезвийная чистовая зубообработка закаленных шестерен обеспечивает высокую чистоту поверхности зубьев при удовлетворительной точности. Инструмент (рис. 121) представляет собой корпус 1 с двумя резцами 2 и 3 с прямолинейными режущими кромками, обрабатывающими в процессе обката одновременно оба профиля зубьев. На державки резцов напаяны пластины твердого сплава марки ВК10-ОМ. Вылет резцов регулируется эксцентриковыми опорными втулками 5.

Применение лезвийной обработки взамен зубошлифования позволяет устранить дефекты шлифованных зубчатых колес (прижоги, микротрещины), значительно повысить производительность зубообработки, отказаться от использования дорогостоящего технологического оборудования; кроме того, лезвийная обработка в отличие от шлифования не требует применения смазывающеохлаждающих жидкостей, что существенно улучшает условия труда на операции чистовой обработки закаленных шестерен. Однако внедрение новой технологии отделки зубьев выдвигает повышенные требования к жесткости зубофрезерных станков, а также к точности базирования заготовки на операциях фрезерования и отделки зубьев.

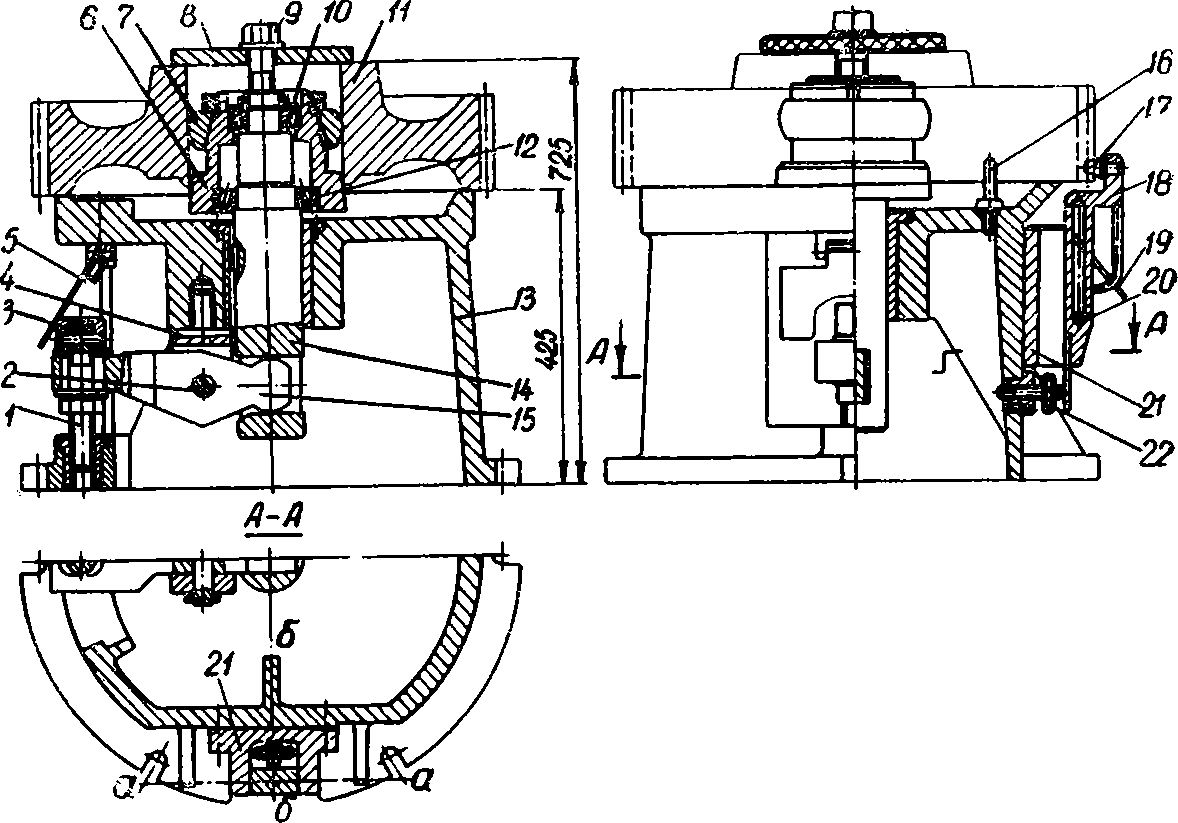

Рис. 122. Приспособление для обработки зубьев тяговых колес на зубофрезерных станках:

1, 22 — винты; 2, 20 — оси; 3 — гайка; 4 — вилка; 5, 19 — кожухи; 6 — ступица; 7 — сферическая опора; 8 — шайба; 9 — болт; 10, 12 — роликоподшипники; 11 — обрабатываемая шестерня; 13 — тумба; 14 — центрирующая оправка; 15 — рычаг; 16 — рым-болт; 17 — наконечник; 18 — фиксатор; 21 — направляющая

Последняя задача может быть, в частности, решена использованием на этих операциях оригинального приспособления конструкции ЦНИИТМАШ — ЛТЗ (рис. 122), обеспечивающего точное центрирование и угловое позиционирование без выверки обрабатываемой детали. Принцип работы приспособления состоит в следующем.

Перед установкой зубчатого колеса 11 центрирующая оправка 14 выводится в верхнее положение. Обрабатываемая деталь устанавливается на вращающуюся на радиальноупорных подшипниках 10 и 12 ступицу 6 с опорным конусом и центрирующей сферической опорой 7. Во впадину зубьев колеса 11 вводится наконечник 17 фиксатора 18. Усилие фиксации и точное угловое положение колеса обеспечиваются с помощью винта 22 и направляющей 2.1. (Жесткость фиксатора 18 в направлении оси а—а примерно в 100 раз выше, чем по оси б—б.) Болтом 9 через шайбу 8 обрабатываемую деталь предварительно прижимают к опорному конусу оправки 14 и далее, вращая гайку 3, через винт 1 и рычаг 15 опускают с оправкой 14 до опирания на установочный фланец тумбы 13. Полный зажим шестерни перед обработкой осуществляется дальнейшим вращением гайки 3. Затем, отвернув винт 22, освобождают фиксатор 18 и выводят его из зоны обработки. Для предохранения механизмов приспособления от стружки предусмотрены кожухи 5 и 19 (последний — съемный). Сферическая опора 7 — сменная, что обеспечивает использование данного приспособления для обработки зубчатых колес с различными диаметрами посадочных отверстий.

Еще большего, по сравнению с лезвийной обработкой, эффекта можно достичь при использовании для отделки зубьев вместо шлифования поверхностного пластического деформирования (см. § 15).

После отделочной зубообработки производят повторную запиловку фасок на торцах зубьев и клеймение зубчатого колеса. В готовой детали измеряют длину общей нормали (скобой) и ее колебания (нормалемером), а также предельное отклонение основного шага зубьев (шагомером). Для проверки межцентрового расстояния тяговое зубчатое колесо обкатывают в зацеплении с эталонной шестерней на специальном приспособлении. Проверку производят при повороте на один зуб и за полный оборот контролируемой детали. Отклонение профиля зуба от эвольвенты проверяют (периодически) с помощью эвольвентомера. Отклонения от круглости и цилиндричности посадочного отверстия контролируют микроштихмассом или индикаторным нутромером. Контроль качества зацепления парных колес по краске производят в процессе сборки колесной пары с осевым редуктором. С целью выявления поверхностных микротрещин зубья проверяют по всему контуру с помощью магнитного дефектоскопа.

Задания для самостоятельной работы

78. Укажите, какую комбинацию поверхностей следует выбрать в качестве технологических баз на первой операции обработки резанием ступицы по чертежу рис. 123.

Рис. 123

- Эскизы обработки и модели станков можете не приводить.

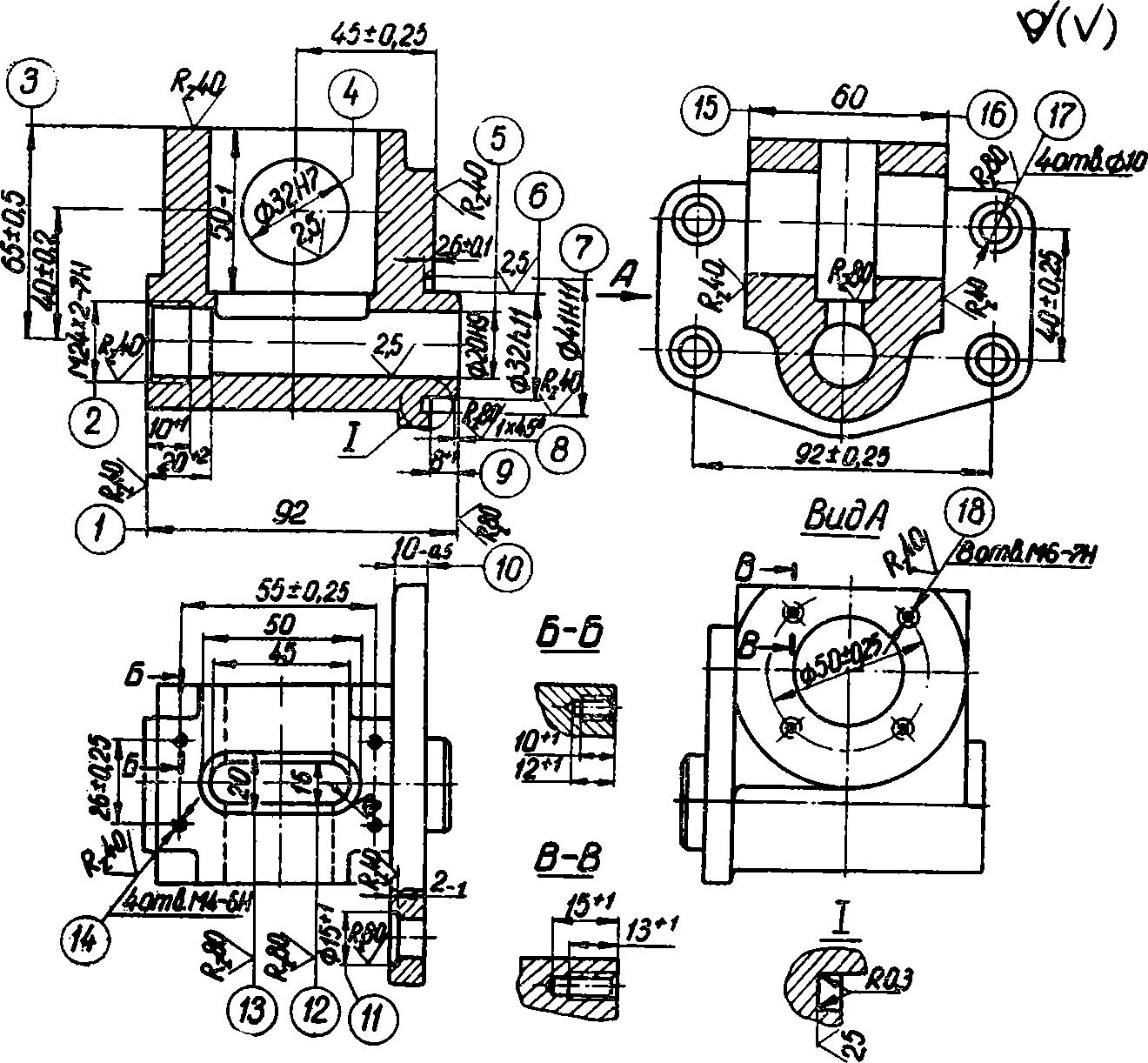

Рис. 124. Корпус привода регулятора

79. Запишите приведенный ниже план обработки резанием корпуса привода регулятора с ограничением подачи топлива локомотива по чертежу рис. 124 в виде операционного технологического процесса “для“ условий среднесерийного производства (масса корпуса—1,3 кг; заготовка — отливка СЧ 18 ГОСТ 1412—79, литейные размеры — по II классу точности ГОСТ 1855—55):

- Подрезать торцы 10 и 9 (курсивом выделены номера поверхностей, размеры которых помечены на рис. 124 кружком).

- Точить поверхность 6 начерно и окончательно.

- Точить канавку 7 предварительно и окончательно.

- Точить фаску 8.

- Сверлить, зенкеровать и развернуть отверстие 5.

- Сверлить 2 отверстия 17 01ОН14 и 2—09,7 под развертывание 1.

- Развернуть 2 отверстия 17 01ОН9.

- Зенковать 4 выемки 11.

- Подрезать торец 16.

- Сверлить, рассверлить, зенкеровать, развернуть предварительно и окончательно отверстие 4.

- Подрезать торец 15.

12. Фрезеровать поверхность 3.

- Подрезать (зенковать) торец 1.

- Рассверлить отверстие под резьбу 2, зенковать фаску, нарезать резьбу 2.

- Сверлить 2 технологических отверстия под фрезерование паза 12.

- Фрезеровать пазы 12 и 13.

- Сверлить 4 отверстия под резьбу 14 и 8 — под резьбу 18, зенковать фаски.

- Нарезать резьбу 14 в 4 и резьбу 18 — в 8 отверстиях.

- Зачистить заусенцы, притупить острые кромки, очистить резьбовые отверстия от стружки.

- Проверить деталь по чертежу — контроль приемочный (неуказанные предельные отклонения размеров отверстий — Н14, валов — hl4, остальных ±1Т14/2; отклонение от перпендикулярности оси отверстия 032Н7 относительно оси отверстия 02ОН9 не более 0,15 мм).

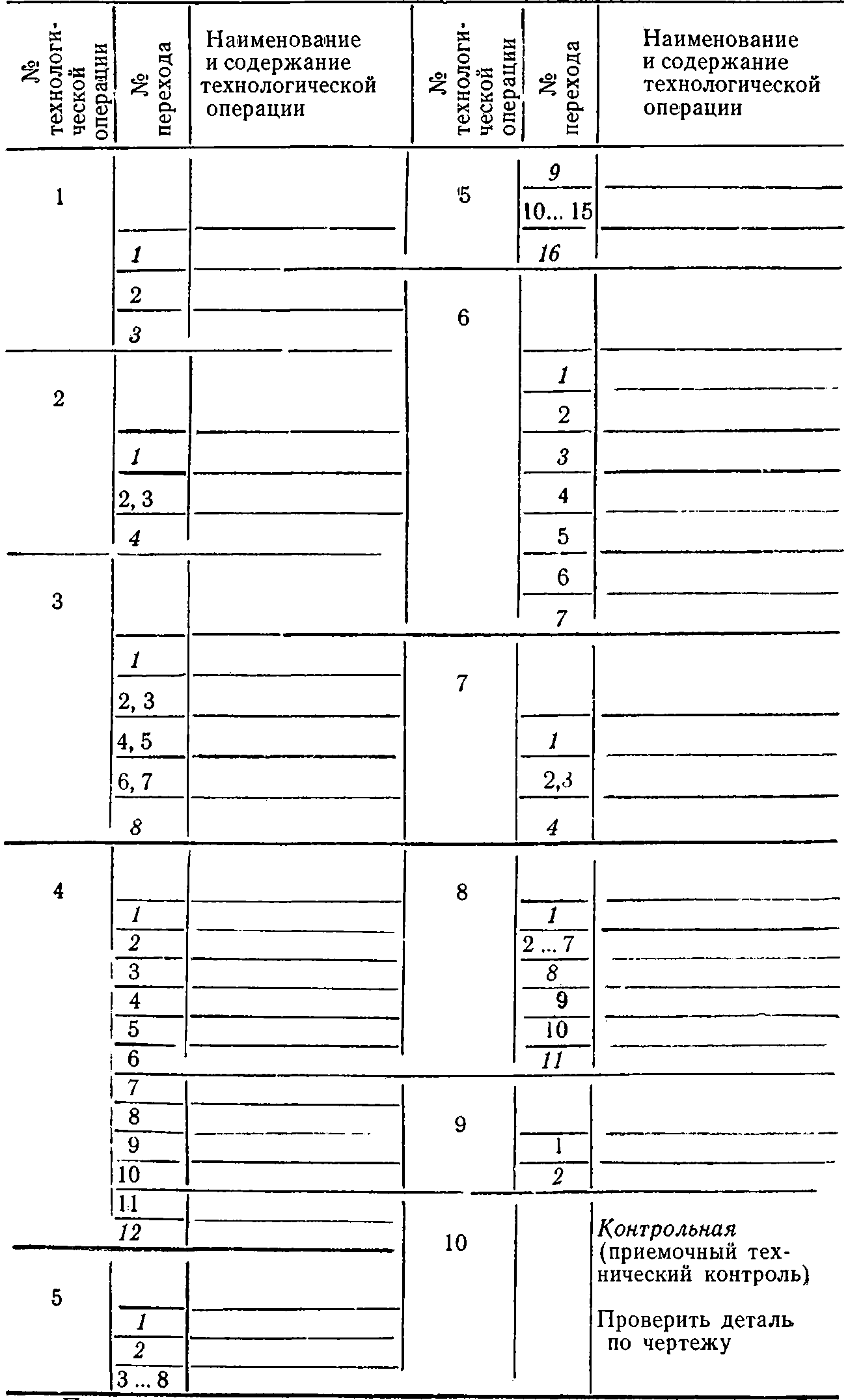

80.* Составьте теоретическую схему базирования и оформите эскиз обработки резанием корпуса привода регулятора по чертежу рис. 124 для операции № 7 представленного в табл. 22 технологического процесса.

81.* Изложите подробно (по переходам) с указанием соответствующей технологической оснастки содержание последней (контрольной) операции технологического процесса обработки резанием корпуса привода регулятора по чертежу рис. 124, представленного в табл. 22.

1 Два из четырех отверстий 17 будут служить технологическими базами для последующей обработки, поэтому они должны быть выполнены точнее, чем требует чертеж детали.

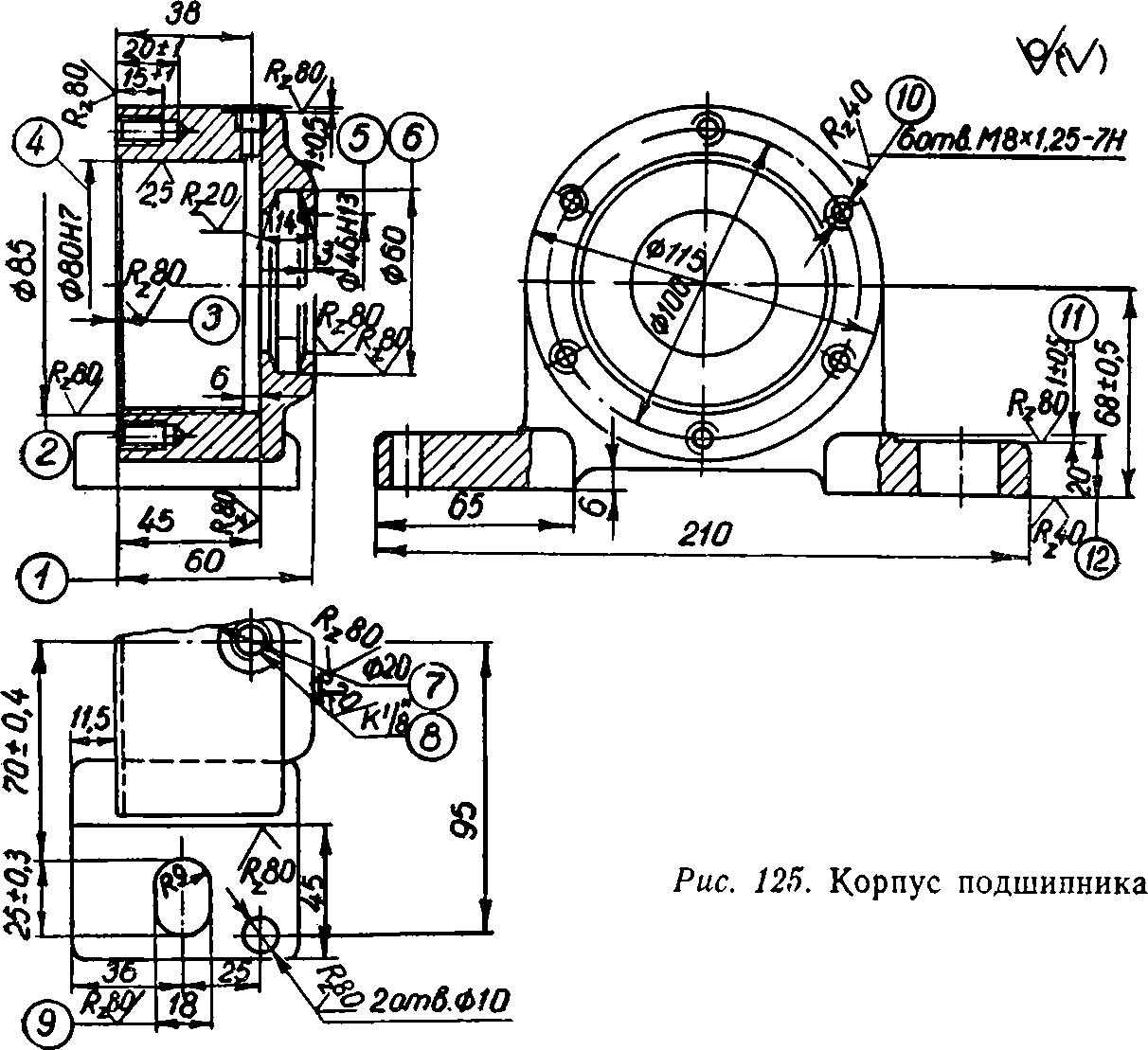

14. составьте операционный технологический процесс обработки резанием корпуса подшипника вентилятора охлаждения тяговых электродвигателей локомотива по чертежу рис. 125 (масса

14 Пометок в книге не делать.

Примечание. Курсивом выделены номера вспомогательных переходов.

82.* Пользуясь табл. 12 корпуса — 5 кг; заготовка — отливка СЧ 15 ГОСТ 1412—79) для условий среднесерийного производства с учетом следующих технических требований:

- Размеры заготовки — по II классу точности ГОСТ 1855—55.

- Относительно оси отверстия 08ОН7 допускаются: а) торцовое биение поверхности — 0,1 мм; б) радиальное биение отверстия 046Н13 — 0,1 мм; в) отклонение от параллельности поверхности 12 — 0,1 мм.

- Позиционное отклонение осей отверстий М8Х1,25 — 7Н — не более 0,25 мм; база — отверстие 08ОН7 (допуск зависимый).

- Неуказанные предельные отклонения размеров отверстий — Н14, валов — h4, остальных ±1Т14/2.

- После обработки резанием корпус проверить на непроницаемость керосином.

- Два отверстия 010 под конический штифт обработать по сопрягаемой детали.

83.* Объясните, как обеспечиваются в процессе обработки резанием корпуса подшипника (см. рис. 125) пункты 2 и 3 требований чертежа.