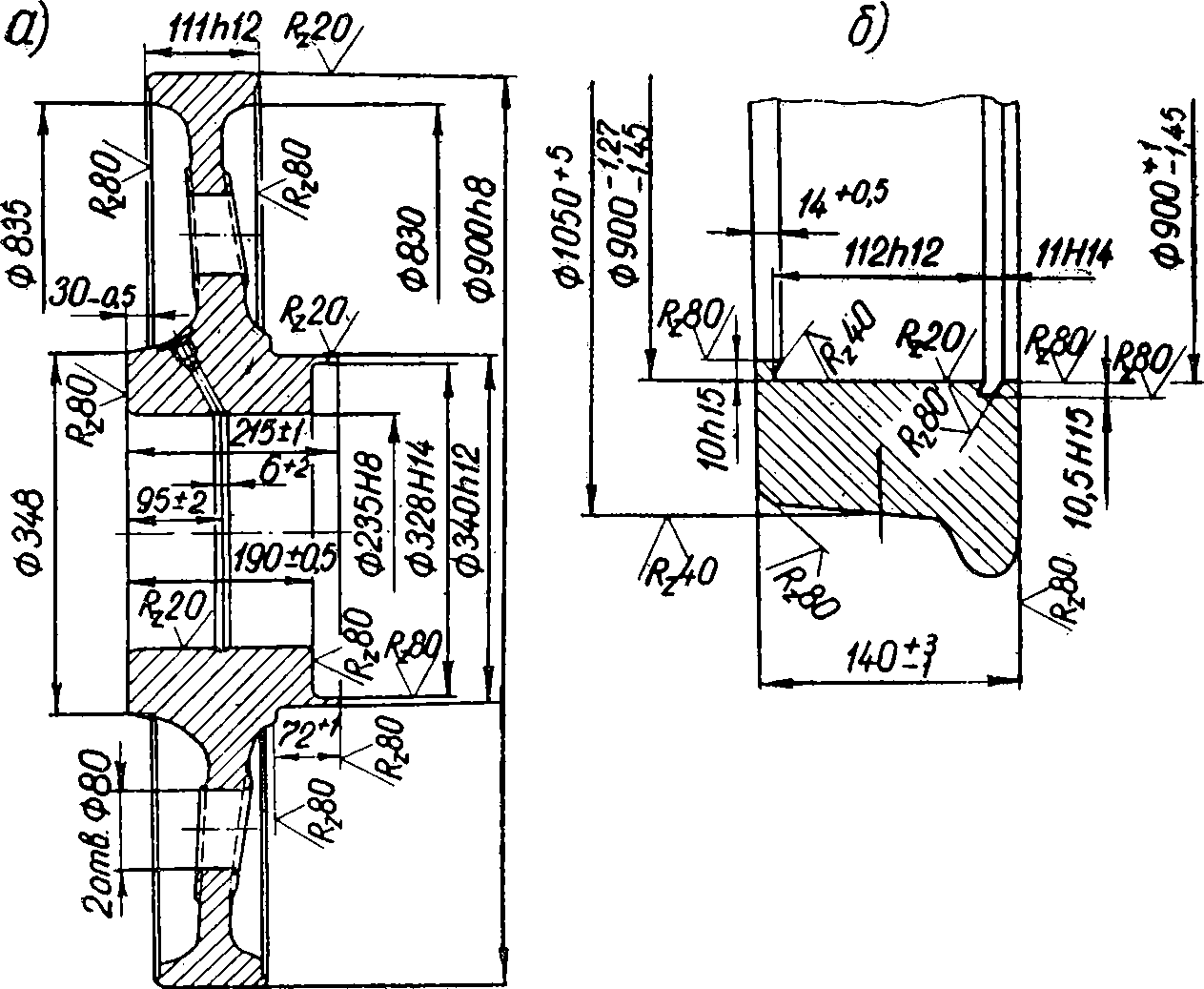

Колесные центры составных локомотивных колес (например, рис. 24, а) в настоящее время изготавливают литыми — отливки 25Л-111 (ГОСТ 977—75) —в соответствии с техническими требованиями, регламентированными ГОСТ 4491—75. Отливки получают в песчаных формах, выполненных по металлическим моделям. Допуски на размеры не обрабатываемых резанием поверхностей назначают по III классу точности ГОСТ 2009—55. Для обеспечения требуемых механических свойств отливки подвергают нормализации. Обработке резанием в колесных центрах подлежат те поверхности, которые сопрягаются с другими деталями. Обработку этих поверхностей ведут на токарно-карусельных станках. Целесообразно для данных целей использование специализированных многошпиндельных токарных полуавтоматов. Наклонное отверстие в ступице обрабатывают на сверлильном станке.

Бандажи (рис. 24, б) выполняют в соответствии с требованиями ГОСТ 398—71, 11018—76 и 3225—80 из специальной бандажной стали марки III, химический состав и механические свойства которой после термической обработки близки к соответствующим характеристикам стали для цельнокатаных колес. Бандажи поставляются на локомотивостроительные заводы Нижнетагильским металлургическим комбинатом.

Рис. 24. Детали составного колеса тепловоза ТЭм2: а — колесный центр; б — бандаж

В качестве исходной заготовки для изготовления бандажей используют, как и в случае цельнокатаных колес, комплектные слитки, которые надрезают на слиткоразрезных станках с последующей ломкой на штучные заготовки на прессе-слитколомателе. Перед обработкой давлением заготовки нагревают сначала в методической, затем в камерных печах. Формоизменяющими являются следующие операции: предварительное обжатие (осаживание) заготовки и прошивка центрального отверстия на гидравлическом прессе; раскатывание полученной «плюшки» с калиброванием по высоте на черновой клети бандажепрокатного стана; прокатка бандажной заготовки на чистовой клети (оформление поверхности катания, выкатка гребня, формирование внутренней цилиндрической поверхности с упорным заплечиком, выполнение заданного диаметра бандажа). Получение требуемых механических свойств бандажной стали обеспечивается закалкой с последующим отпуском. Обработку отверстия, упорного заплечика и канавки для укрепляющего кольца выполняют на токарно-карусельном станке, поверхность катания, гребень и внутренний торец бандажа обрабатывают в собранной колесной паре.

Технология локомотивостроения - Колесные центры и бандажи

- Подробности

- Категория: Подвижной состав

Содержание материала

Страница 15 из 76