Припуском на обработку резанием называют слой материала заготовки, подлежащий удалению в процессе выполнения определенного технологического перехода (промежуточный припуск zi) или всего технологического процесса (общий припуск z0) обработки резанием с целью достижения заданного качества обрабатываемой поверхности. Таким образом,![]() (к — число технологических переходов по обработке резанием данной поверхности; Lэ, Lд — размер обрабатываемой поверхности соответственно в заготовке и у готовой детали).

(к — число технологических переходов по обработке резанием данной поверхности; Lэ, Lд — размер обрабатываемой поверхности соответственно в заготовке и у готовой детали).

Завышенные величины припусков вызывают излишний расход конструкционных материалов, увеличивают трудоемкость и себестоимость станочных работ. Недостаточные припуски не обеспечивают удаление дефектных поверхностных слоев и устранение погрешностей предыдущей обработки, а в. отдельных случаях создают ненормальные условия для работы режущего инструмента. Слишком широкие допуски на исходные и промежуточные размеры обрабатываемых заготовок усложняют работу металлорежущих станков по способу автоматического обеспечения точности, затрудняют использование станочных приспособлений. Поэтому установление оптимальных величин припусков и технологических допусков при проектировании технологических процессов изготовления деталей с использованием обработки резанием имеет важное значение.

Припуски на обработку резанием могут быть определены двумя методами — опытно-статистическим и расчетноаналитическим.

При опытно-статистическом методе величины припусков назначают по нормативным таблицам. Для установления общих припусков используют данные, приведенные в соответствующих государственных стандартах (см., в частности, ГОСТ 1855—55 —для отливок из серого чугуна, ГОСТ 2009—55 — для стальных фасонных отливок, ГОСТ 7062—79 и ГОСТ 7829—70 — для поковок из углеродистой и легированной стали, ГОСТ 7505—74 — для стальных штампованных поковок), а также отраслевые нормативы. Промежуточные припуски определяют из соответствующих таблиц, помещенных в технологических справочниках. Опытно-статистические значения припусков, ориентированные во избежание брака на худшую технологическую ситуацию, не учитывают специфики построения технологических процессов в конкретных условиях и поэтому в ряде случаев оказываются завышенными. Благодаря своей простоте и универсальности опытно-статистический метод определения припусков нашел широкое распространение в единичном, мелко- и среднесерийном производствах при изготовлении небольших и сравнительно дешевых деталей.

Расчетно-аналитический метод, разработанный В. М. Кованом, предусматривает определение припусков с учетом конкретных условий станочной обработки на каждом технологическом переходе. Выявляя, таким образом, возможность оптимизации припуска, расчетно-аналитический метод является наиболее прогрессивным.

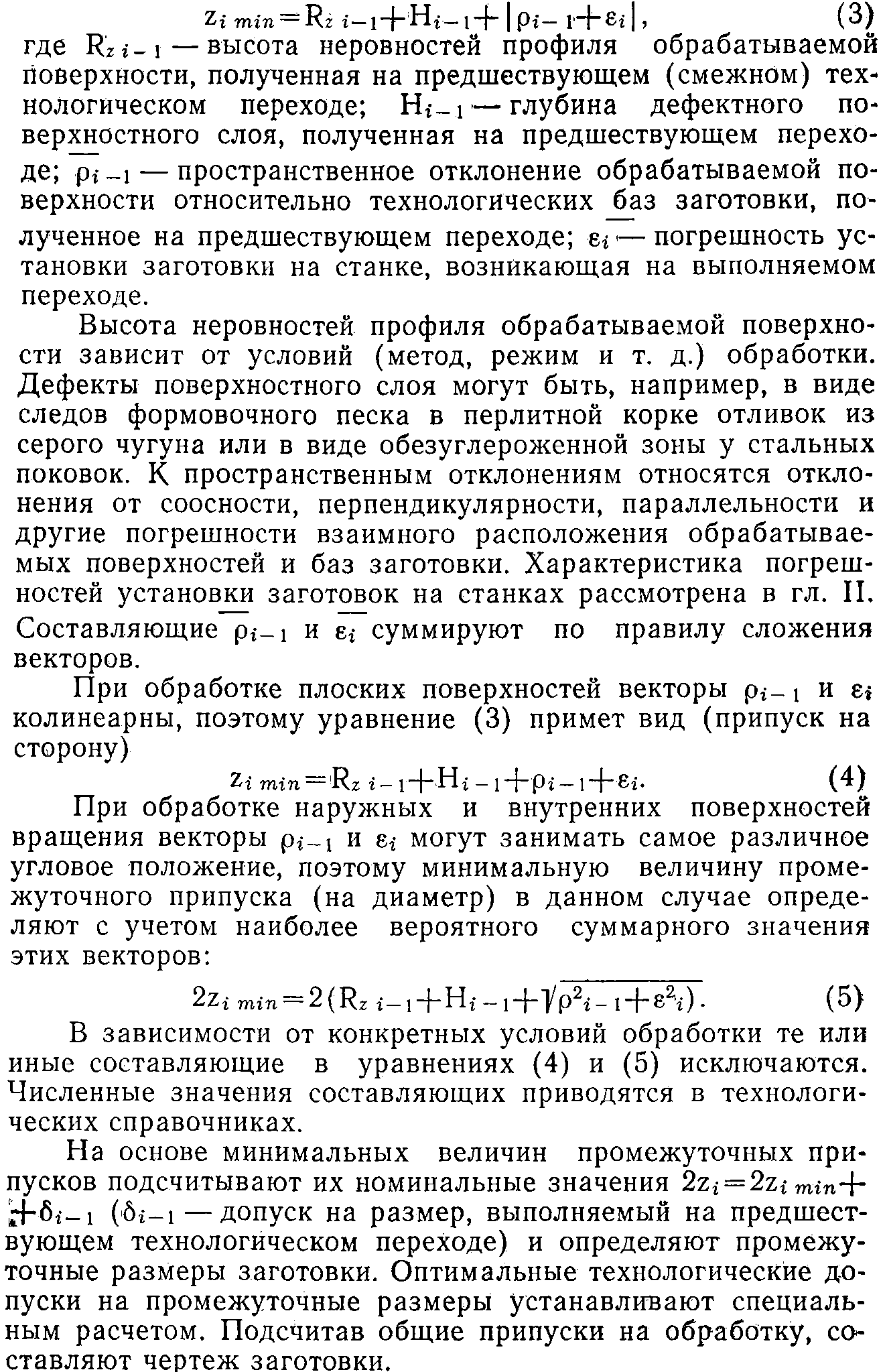

Согласно этому методу минимальная величина промежуточного припуска (Zimin) должна обеспечить устранение дефектов поверхностного слоя и погрешностей предшествующей обработки, а также погрешности установки обрабатываемой заготовки на выполняемом переходе, т. е. в общем случае

Расчетно-аналитический метод определения припусков и технологических допусков на обработку резанием применяют главным образом в условиях крупносерийного и массового производств; в отдельных случаях его целесообразно использовать даже в единичном производстве — при изготовлении крупных ответственных деталей тяжелого машиностроения.