Колесные пары (рис. 9) являются наиболее ответственной частью вагона. Они несут на себе вес всего вагона с грузом, направляют движение вагона по рельсовому пути и, являясь неподрессоренными частями, жестко воспринимают большие ударные нагрузки, особенно при высоких скоростях, неровном пути, на стыках и кривых участках.

В зависимости от диаметра шейки оси, диаметра предподступичной, подступичной и средней частей, а также

длины шейки оси колесные пары делятся на типы. Тип колесной пары при подкатке под вагон выбирается в зависимости от грузоподъемности, тары и назначения вагона.

Под цельнометаллическими пассажирскими вагонами на роликовых подшипниках работают колесные пары с осью типа РУ (роликовая унифицированная) с шейками под два подшипника с наружным диаметром 280 мм на втулочной посадке и С-IV рол с шейками под два подшипника с наружным диаметром 250 мм на горячей посадке.

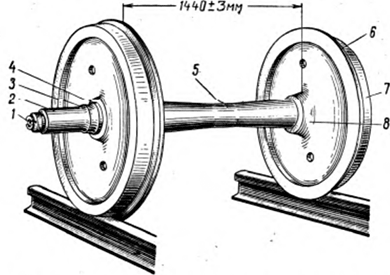

Рис. 9. Колесная пара с шейками оси для роликовых подшипников:

1 — торец шейки; 2 — шейка; 3 — задняя галтель; 4 — подступичная часть; 5 — средняя часть; 6 — гребень колеса; 7 — поверхность катания; в — ступица колеса

Под пассажирскими вагонами с деревянным кузовом установлены колесные пары с осью типа C-II под скользящий подшипник.

Для направления вагонов по рельсовому пути колеса имеют гребни, которые обращены внутрь рельсовой колеи. При боковых толчках вагонов и при движении по кривым участкам пути гребни колес упираются в боковые грани головок рельсов и не допускают схода колесных пар, а следовательно, и вагонов с рельсового пути. Поверхность обода, соприкасающаяся с рельсом, называется поверхностью катания колеса и имеет коническую форму, что облегчает прохождение вагона по кривым участкам пути.

Кроме того, такая поверхность обеспечивает центрирование колесной пары в колее и предохраняет гребень от преждевременного износа.

Чтобы обеспечить содержание колесных пар в постоянной исправности, их тщательно осматривают перед каждым отправлением поезда в рейс, а также на крупных станциях в пути следования и в пунктах оборота.

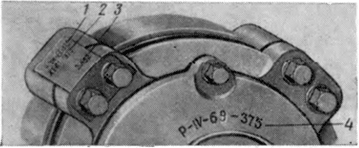

Рис. 10. Клейма полного освидетельствования колесной пары с роликовыми подшипниками, расположенные на торце оси: 1 — дата освидетельствования; 2 — условный номер завода или депо, производившего освидетельствование; 3 — условный номер завода или депо, производившего накатку шейки; 4 — клеймо формирования колесной пары; 5 — условный номер завода, производившего формирование колесной пары; 6 — дата формирования

При обнаружении неисправностей, угрожающих безопасности движения, колесные пары заменяются. Кроме того, колесные пары периодически подвергают специальному освидетельствованию — полному или обыкновенному.

Обыкновенное освидетельствование колесных пар и определение пригодности их для работы производятся перед каждой подкаткой под вагон. Для этого колесная пара очищается от грязи, проверяются все ее основные размеры; шейки, подступичные и средняя части оси испытываются электромагнитным прибором (дефектоскопом) для выявления возможных трещин. На колесных парах буксам с роликовыми подшипниками производится промежуточная ревизия, дополнительно проверяется наличие установленной маркировки на крышках букс и на бирках, состояние болтов крепительной и смотровой крышек, состояние уплотнения крышек и лабиринтной части буксы.

Полное освидетельствование колесных пар производится: при периодическом ремонте вагонов (заводском и деповском); через одну обточку по предельному прокату и другим неисправностям профиля поверхности катания цельнокатаных колес у колесных пар с роликовыми подшипниками и при каждой обточке колес у колесных пар с подшипниками скольжения; при формировании колесной пары, а также при ремонте со сменой элементов; после крушений и аварий у поврежденных вагонов; при полной ревизии и демонтаже букс с роликовыми подшипниками и в ряде других случаев.

При полном освидетельствовании колесной пары выполняются следующие работы: очистка колесной пары от грязи и краски, проверка дефектоскопом шеек и средней части, а также подступичных частей оси перед запрессовкой колес или специальным ультразвуковым дефектоскопом при сформированной колесной паре.

Рис. 11. Знаки на бирке и крышке буксы с роликовыми подшипниками

После полного освидетельствования на торец оси колесной пары ставятся клейма и знаки полного освидетельствования (рис. 10). Клейма показывают дату и условный номер предприятия, производившего полное освидетельствование колесной пары. Условные номера заводам, депо и колесным мастерским МПС и объявляются по сети железных дорог.

На бирке, поставленной под головку болта крепительной крышки (рис. 11), набиваются клейма: 3 — номер оси; 2 — дата полного освидетельствования (месяц и две последние цифры года) и условный номер пункта, производившего освидетельствование колесной пары и монтаж букс; 1 — знак «0», месяц, год и номер пункта, производившего обточку колесной пары без демонтажа букс.

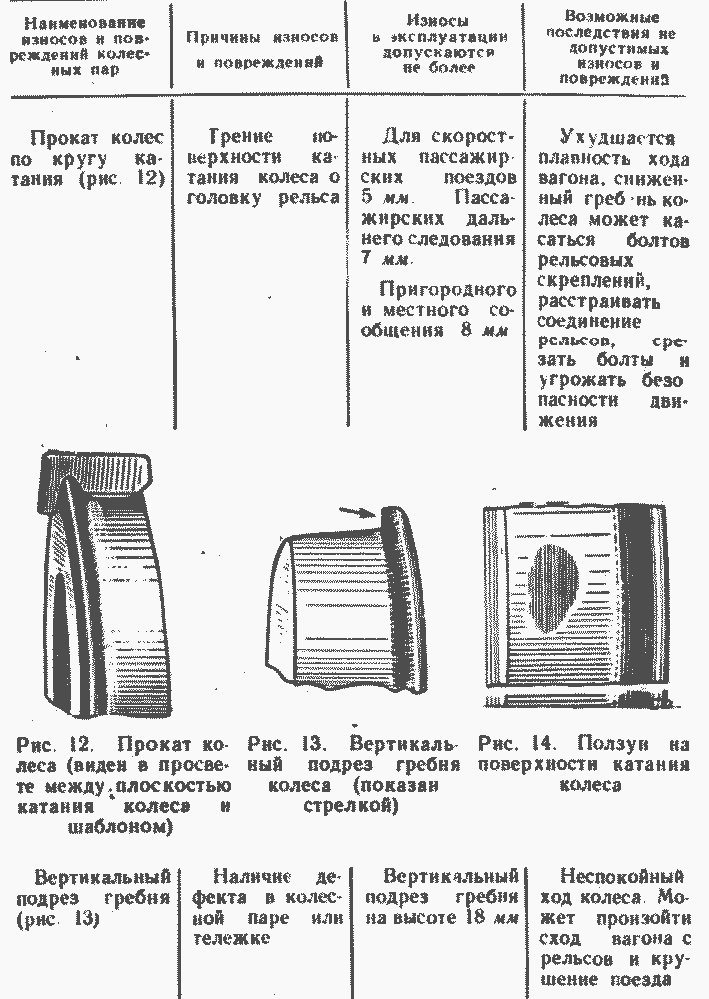

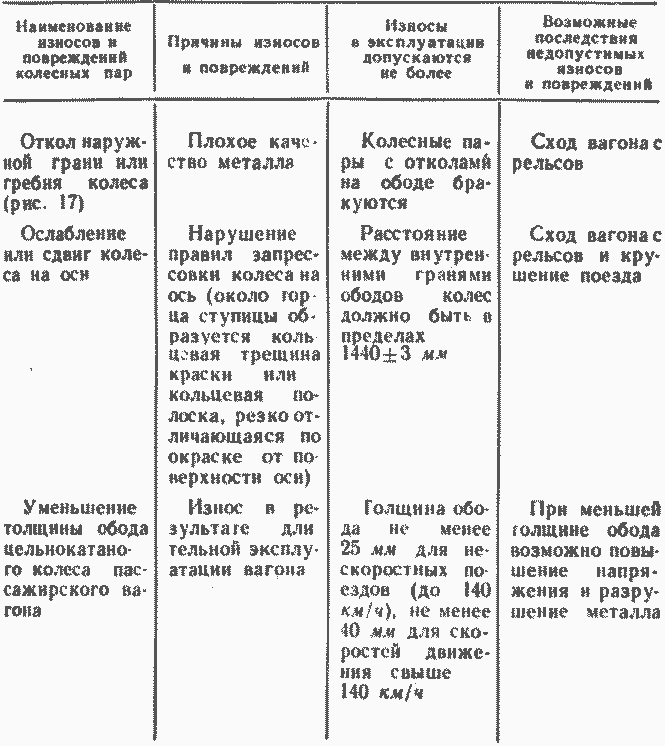

Таблица 5

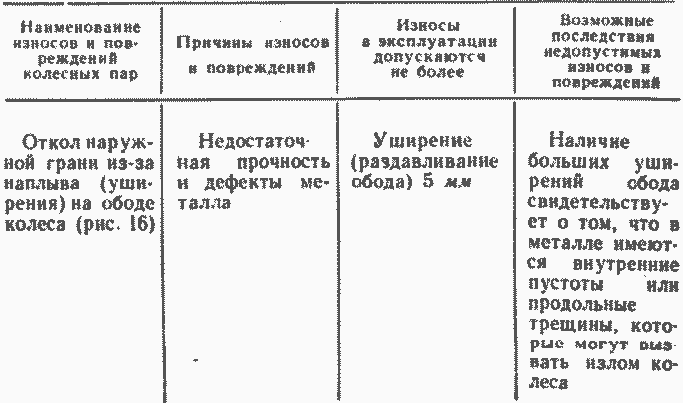

Рис. 15. Дефекты на поверхности катания колеса:

а — раковина; б — выщербина

Рис. 16. Откол наружной грани колеси из-за наплыва (уширения) на поверхности катания

Рис. 17. Откол наружной грани или гребня колеса

Примечание. При обнаружении на промежуточной станции у колесной пары с роликовыми подшипниками ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой пассажирский вагон со скоростью не свыше 100 км/ч до ближайшего пункта технического осмотра, где может быть произведена смена колесной пары без отцепки вагона ο т поезда

Износы и повреждения колесных пар

Нормальная работа вагонов и безопасность движения поездов во многом зависят от исправного технического состояния колесных пар. Наиболее часто изнашиваются и повреждаются поверхности катания и гребни колес. В табл. 5 указаны важнейшие неисправности колесных пар и допуски на износи.

Для проверки состояния колесных пар осмотрщики вагонов обеспечиваются специальным контрольно-измерительным инструментом, к которому относятся: абсолютный

шаблон для измерения проката и толщины гребня колес, Шаблон для измерения вертикального подреза гребня, толщиномер для обола колеса и штангенциркуль для измерения расстояния между внутренними гранями ободов колес.

Наиболее распространен в вагонном хозяйстве абсолютный шаблон (рис. 18), которым должны уметь пользоваться и проводники вагонов.

Рис 18. Положение абсолютного шаблона при измерении проката и толщины гребня колеса

Проводникам пассажирских вагонов следует уметь свободно разбираться в клеймах полного освидетельствования и формирования колесных пар, надписях на буксовых крышках и клеймах на бирках роликовых букс.