Автоматической сцепкой называется сцепной прибор, при котором соединение вагонов между собой или с локомотивом происходит автоматически при нажатии или соударении их друг с другом. Парк пассажирских вагонов Советского Союза — цельнометаллические вагоны и все пассажирские вагоны с деревянным кузовом постройки после Великой Октябрьской социалистической революции — полностью оборудован советской автосцепкой типа СА-3. Автосцепное оборудование вагона состоит из двух комплектов, расположенных по его концам.

Отечественная автосцепка является тягово-ударным сцепным прибором, служащим для автоматического сцепления подвижного состава, передачи от локомотива к вагонам тягового или сжимающего усилия, а также воспринимающим ударные усилия при маневрах.

Рис. 26. Автосцепное оборудование вагона

С 1962 г. цельнометаллические пассажирские вагоны строятся без буферов. На этих вагонах упругие междувагонные площадки опираются на специальные амортизаторы, устанавливаемые на уровне буферов и приспособленные для работы совместно с буферными и безбуферными вагонами.

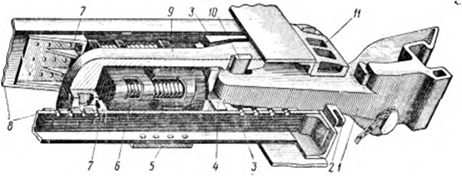

Автосцеп ное оборудование (рис. 26) состоит из следующих частей: корпуса автосцепки 1 с механизмом, пружинно- фрикционного поглощающего аппарата 6, тягового хомута 9, клина (чеки) 10, упорной плиты 4, передних 3 и задних 7 упорных угольников, ударной розетки //, поддерживающей планки 5, центрирующего прибора 2 и расцепного привода. Автосцепное оборудование расположено между швеллерами хребтовой балки 8.

Тяговый хомут с клином служит для соединения корпуса автосцепки с поглощающим аппаратом и передачи тяговых усилий. Передние упорные угольники и упорная плита передают тяговые усилия на раму вагона. Задние упорные угольники служат для передачи на раму вагона сжимающих усилий и ударов. Ударная розетка с центрирующим прибором поддерживает и центрирует автосцепку по продольной оси подвижного состава. Вместе с тем розетка служит предохранительным упором для головы корпуса автосцепки при чрезмерных ударах, а также предохраняет раму вагона от разрушения. Поддерживающая планка удерживает поглощающий аппарат с тяговым хомутом между швеллерами хребтовой балки.

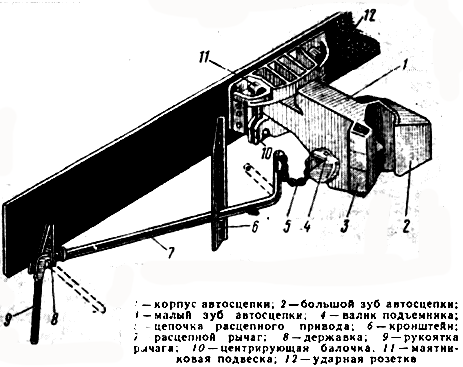

Рис. 27. Расположение автосцепки на концевой балке вагона

Поглощающий аппарат воспринимает и смягчает тяговые и ударные усилия, действующие на автосцепку. Для обеспечения плавности хода поезда на пассажирские вагоны ставят пружинно-фрикционные аппараты типа ЦНИИ-Н6. Они состоят из двух самостоятельных частей: пружинной и фрикционной, которые по мере возрастания нагрузки включаются последовательно: сначала работает пружинная часть, а с повышением нагрузки включаются фрикционные клинья. Последовательная работа пружинной и фрикционной частей обеспечивает более легкое трогание поезда с места (без рывков) и равномерное, без толчков, движение поезда при торможении.

Отечественная автосцепка готова в любое время к автоматическому сцеплению, в то время как автосцепки многих зарубежных железных дорог перед сцепкой требуют предварительной подготовки и поэтому являются полуавтоматическими.

Проверить сцепление автосцепок можно по сигнальным красным отросткам замков: если они не выходят из нижней части корпуса автосцепки, то автосцепки находятся в сцепленном состоянии. Рукоятки 9 (рис. 27) расцепных рычагов 7 должны при этом находиться в вертикальном положении и входить в пазы державок 8.

Расцепной привод, состоящий из цепочки 5, рычага 7, кронштейна 6 и державки 8, предназначен для расцепления автосцепок без захода сцепщика в пространство между концевыми балками· вагона, а также для установки автосцепки в выключенное положение при ее работе на соударение (толкание при маневрах).

Чтобы расцепить автосцепки, необходимо приподнять вверх рукоятку расцепного рычага, повернуть ее до отказа в сторону от концевой балки (на себя) и возвратить в прежнее вертикальное положение. Показавшийся при этом снизу корпуса автосцепки сигнальный красный отросток (хорошо виден сбоку вагона) сигнализирует о том, что расцепление произошло. Когда не требуется сцеплять вагоны при их соударении, нужно повернуть расцепной рычаг как при расцеплении и не опускать его вниз, а положить плоской частью на горизонтальную полочку кронштейна (показано штриховыми линиями на рис. 27).

Для обеспечения надежности сцепления разность высоты между продольными осями сцепленных автосцепок может быть не более 100 мм, что проверяется шаблоном.