Якорь вагонного генератора электрического тока приводится во вращение от оси колесной пары при помощи привода.

На сети дорог применяются два типа приводов: ременный и редукторно-карданный.

Для вагонов, не оборудованных системой кондиционирования воздуха, потребляющих небольшую электрическую мощность 5—8 кВт, наиболее распространена ременная передача.

Плоскоременный привод генераторов типов РД, ГСВ и «Газелан» эксплуатируется на 80% пассажирских вагонов. Плоскоременный привод ограничивает мощность генератора из-за боксования (проскальзывания) ремня. Кроме того, ремни быстро изнашиваются, теряются в пути и не обеспечивают бесперебойной работы генератора. Калининский вагоностроительный завод с 1963 г. выпускает межобластные, а с 1966 г. жесткие некупированные вагоны с клиноременным приводом от торца шейки оси, а позже — от средней части оси. Клиноременный привод рассчитан на повышенную мощность генератора, не имеет боксования ремней и обеспечивает нормальное энергоснабжение вагонов при скорости движения 120—160 км/ч.

Вагоны постройки заводов ГДР, ПНР и ВНР с 1958 г. оборудуются редукторно-карданным приводом, работающим в любых условиях эксплуатации и обеспечивающим работу генераторов значительно большей мощности.

Проводники пассажирских вагонов должны хорошо знать устройство и уметь поддерживать исправную работу ременного и механического привода. От состояния привода зависит электроснабжение пассажирского вагона и, следовательно, качество обслуживания пассажиров в поездах.

Плоскоременный привод

Плоскоременный привод состоит из ведущего осевого шкива, ведомого шкива на валу генератора и приводного ремня (рис. 53).

Ремень привода генератора трехслойный, изготовленный из шнуровой ткани шириной 110—125 мм. Для исправной работы и сохранности ремня большое зна чение имеет правильная его сшивка (рис. 54). Концы рем ня 1 перед сшивкой необходимо срезать строго под прямым углом по отношению к поверхности и наметить места отверстий на прямой, параллельной линии среза. Затем специальным пробойником сделать три отверстия на расстоянии 35 мм и с внешней стороны наложить на оба конца ремня предохранительные накладки 2, изготовленные из старого ремня. После этого сложить концы ремня, вставить в отверстия серьги 3 и закрепить их с обеих сторон шпильками 4. Серьги должны быть толщиной 6 мм. и иметь закругленные грани.

Рис. 53. Расположение генератора типа РД-2 с плоскоременным приводом под вагоном:

1 — генератор; 2 — ведомый шкив; 3 — приводной ремень; 4 — ведущий осевой шкив; 5 — кронштейн подвески; 6 — валик подвески; 7 — кронштейн натяжного устройства; 8 — натяжной винт; 9 — натяжная пружина

Правильная постановка приводного ремня является основным условием бесперебойной работы генератора. Чрезмерное натяжение ремня вызывает сильный преждевременный износ его. Слабое натяжение при значительной нагрузке генератора способствует боксованию ремня. Генератор должен быть наклонен в сторону осевого шкива примерно на 15° от вертикали. Таким образом, под тяжестью веса генератора и под действием натяжного приспособления обеспечивается требуемое натяжение ремня. Если генератор принял вертикальное положение, ремень необходимо перешить, перешивку, как правило, приходится делать у новых ремней, которые в начале работы сильно вытягиваются. В зависимости от погодных условий приводной ремень следует периодически снимать для очистки и просушки.

Рис. 54. Схема сшивки приводного ремня генератора

Клиноременный привод от торца оси

Клиноременный привод от торца шейки оси, показанный на рис. 55, устанавливается на тележке КВЗ-ЦНИИ с котлового конца вагона.

Ведущий шкив 3 укреплен на торце шейки оси колесной пары. Ведомый шкив 1 с натяжным приспособлением 11 и генератор с подвесным и предохранительным устройствами размещены на консольной части рамы тележки.

Рис. 55. Клиноременный привод от торца оси:

1 — ведомый шкив; 2 — комплект клиновых ремней, 3 — ведущий шкив; 1 — боковая балка рамы тележки. 5 — концевая балка рамы тележки; 6, 9 — карданные шарниры; 7 — карданный вал; 8 — предохранительная под веска; 10 — промежуточный вал; 11 — натяжное приспособление

Вращение от ведущего шкива передается с помощью комплекта четырех клиновых ремней 2 ведомому шкиву и далее через промежуточный вал 10 и карданный вал 7 — валу якоря генератора. На случай разрушения карданного вала в эксплуатации и предохранения от падения его деталей на путь к концевой поперечной балке рамы тележки прикреплена предохранительная скоба 8. Ведущий шкив надевается на конусный хвостовик специальной гайки, навинченной на торец шейки оси до упора в приставное кольцо буксового подшипника.

Для предохранения ремней ο т повреждений и преду преждения попадания на рабочие канавки шкивов воды или каких-либо предметов шкивы закрываются кожухом из стеклопластика. При подготовке вагона в рейс производится наружный осмотр привода с подъемкой кожуха и обстукиванием всех крепительных болтов. Проверяется натяжение ремней и при необходимости гайка натяжного приспособления подтягивается.

При постановке комплекта новых ремней необходимо в пути следования в первые 1—2 суток работы два-три раза поджимать пружины натяжного устройства на два оборота гайки.

Зимой на конечных станциях, а при необходимости и на продолжительных стоянках необходимо открывать предохранительный кожух и очищать его полость и шкивы от снега.

В пути следования, помимо внешнего осмотра привода, необходимо проверять на ощупь температуру корпуса подшипников быстроходного промежуточного вала ведомого шкива, а также корпуса крепительной крышки буксы и лабиринтного уплотнения ведущего шкива. Нагрев считается нормальным, если руку можно спокойно удерживать на поверхности детали. В тех случаях, когда нагрев увеличивается, следует снять со шкивов комплект ремней.

Привод генератора от торца шейки оси колесной пары должен иметь одинаковое нормальное натяжение не менее чем у трех клиновых ремней, а у четвертого допускается небольшое ослабление. Три ремня временно обеспечивают нормальную работу генератора.

Клиноременный привод от средней части оси

В клиноременном приводе от средней части оси (рис. 56) с шестью клиновыми ремнями ведущий шкив 1 устанавливается на средней части оси 2 колесной пары, а ведомый 5 — на конце вала якоря генератора 4. Привод монтируется на тележке КВЗ-ЦНИИ с котлового конца вагона. Ведущий шкив состоит из двух полушкивов сварной конструкции, которые соединяются болтами. В полость шкива вложен запасный комплект клиповых ремней, закрытый металлическим кожухом. Необходимое натяжение ремней достигается при помощи натяжного приспособления 6. В клиноременном приводе генератора от средней части оси колесной пары все шесть ремней должны иметь одинаковое нормальное натяжение.

Уход за приводом предусматривает периодическую проверку крепления шкивов и подвески генератора, регулярную смазку трущихся частей привода, наблюдение за состоянием ремней и их натяжением.

В эксплуатации нередко наблюдается неравномерное вытягивание крайних ремней и даже их потеря из-за эксцентричности закрепления шкива на оси, перекоса, несоблюдения правил его посадки или смещения вдоль оси из-за ослабления крепительных болтов.

При обрыве в комплекте одного-двух ремней можно довести вагон до станции назначения, увеличив предварительно натяжение оставшихся ремней поджатием натяжной пружины на 5—10 мм. Одновременно необходимо сократить потребление электроэнергии в вагоне с 8 до 5,5 кВт.

При сдвиге ведущего шкива на оси ремни необходимо снять и уложить в полость шкива, а вагон переключить на питание от соседнего вагона. Колесная пара со шкивом после прибытия к месту назначения выкатывается для устранения неисправности.

Износ ремней, особенно в углах большого основания трапеции, может появиться зимой из-за скоплений над шкивом генератора снега и льда. Их необходимо периодически счищать на стоянках поезда.

Для проверки плотности посадки шкива на его нажимные фланцы и ось в промежутках между болтами наносятся белилами две контрольные полосы шириной 30 мм в виде угла. Если в эксплуатации полосы не имеют взаимных смещений, значит шкив сидит на оси плотно.

Редукторно-карданные приводы от торца оси

Редукторно-карданный привод при передаче мощности до 10 кВт устанавливается на торце шейки оси и корпус зубчатого редуктора прикрепляется болтами к буксе (рис. 67). Такое устройство имеют приводы вагонов постройки заводов ленинградского им. Егорова, ГДР, ПНР.

Приводы от торца оси на пассажирских вагонах дорог СССР эксплуатируются с редукторами двух типов: РК выпуска заводов ПНР и Фага II изготовления заводов ГДР. С 1963 г. в качестве типового принят привод с редуктором РК.

По принципу работы все перечисленные редукторы аналогичны, но имеют разные передаточные числа и некоторое отличие в конструктивном исполнении.

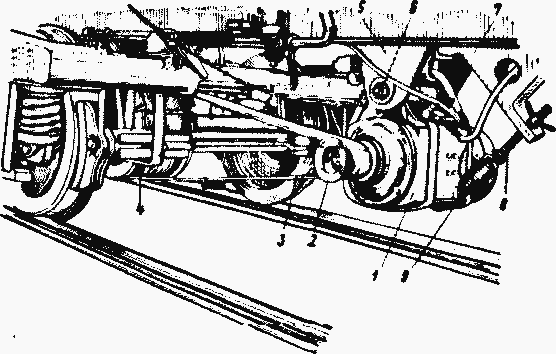

Рис. 57. Редукторно-карданный привод от торца оси:

1, 4 — упругие резиновые шарниры; 2 — карданный вал; 3 — предохранительная скоба; 5 — редуктор; 6 — пробка отверстия для смазки; 7— генератор

Приводы с редуктором типа Фага II с 1962 г. ставятся на вагоны купированные, рестораны и на вагоны с купе-буфетом постройки заводов ГДР. У двух последних типов вагонов привод монтируется на обеих тележках. Конструкция этого привода и расположение его на тележках КВЗ-5 и КВЗ-ЦНИИ такие же, как и с редуктором типа РК. Карданный вал с упругими резиновыми шарнирами взаимозаменяем с валом привода с редукторами РК.

На некупированных вагонах постройки заводов ПНР с 1966 г. монтируется устройство для контроля нагрева подшипников редуктора, состоящее из термодатчика, ввернутого в корпус редуктора и включенного в электрическую цепь вагона. При нагреве корпуса редуктора до 90—100° С термодатчик срабатывает и замыкает электрическую цепь звонка и сигнальной лампы, установленных на щите в купе проводника. Проводник, услышав сигнал, принимает меры к остановке поезда.