ГЛАВА 11

ПОГРУЗОЧНЫЕ УСТРОЙСТВА С ЦЕПНЫМ ЗАТВОРОМ ЗЦ-1

Наряду с известными унифицированными погрузочными устройствами на шахтах применяются погрузочные устройства АПУ-2, разработанные институтом Гипроуглегормаш, которые позволяют производить погрузку в вагоны рядового угля по объему кузова. Опытный образец этого устройства (АПУ-1) был испытан и длительное время эксплуатировался на шахте «Карагандинская» комбината Карагандауголь. После корректировки его рабочих чертежей Копейский рудоремонтный завод начал серийное изготовление погрузочного устройства АПУ-2. С использованием принципа действия АПУ-2 и ряда его элементов разработано также погрузочное устройство АПУ-1с для погрузки сортовых угля и сланца.

1. ПОГРУЗОЧНОЕ УСТРОЙСТВО АПУ-2

Погрузочное устройство АПУ-2 предназначено для погрузки рядового угля как при бункерном, так и безбункерном способе с использованием небольшой накопительной емкости для аккумулирования угля, поступающего во время смены вагонов.

Техническая характеристика погрузочного устройства АПУ-2

Производительность при работе с маневровым устройством МУ-25А, т/ч - до 1500

Грузоподъемность загружаемых вагонов, т . . . . 62, 93, 125

Максимальная крупность кусков загружаемого материала, мм 400

Мощность электродвигателя, кВт 16,5

Масса (в зависимости от применяемого цепного затвора), т 4,8—5,9

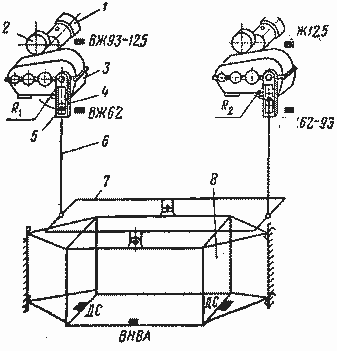

Погрузочное устройство АПУ-2 (рис. 19) оборудовано цепным затвором ЗЦ-1 с приводом и конечными выключателями открытого ВЦО и закрытого ВЦ3 состояний затвора.

Рис. 19. Погрузочное устройство АПУ-2:

1— цепной затвор; 2 — дозировочный желоб; 3— подъемная ферма; 4 — лебедка привода затвора; 5 — противовес; 6 — канат; 7 — натяжное устройство

Цепной затвор (рис. 20) представляет собой два вертикальных стальных цилиндра, вставленных один в другой. Зазор между стенками цилиндров 8—10 мм. Внутренний цилиндр 1 (неподвижный) соединен с выпускной горловиной накопительной емкости, а наружный 2 имеет возможность поворачиваться вокруг своей оси и перемещаться по вертикали. Цилиндры соединены с вертикальными отрезками круглозвенной цепи 3, расположенными равномерно по окружности. Верхние концы цепей укреплены на крюках 4 внутреннего цилиндра, а нижние соединяются с кольцом 5 наружного цилиндра. Соседние отрезки цепи соединены между собой в шахматном порядке горизонтальными

перемычками, имеющими форму удлиненного звена цепи. Таким образом, вертикальные цепи с перемычками образуют внутри цилиндров «цепной чулок».

При открытом затворе цепи находятся в вертикальном положении и материал свободно проходит внутри «цепного чулка».

Для прекращения подачи материала достаточно повернуть наружный цилиндр вокруг вертикальной оси, в результате чего «цепной чулок» скручивается, проходящий через затвор, подвижный столб материала обжимается цепями и рабочее сечение затвора уменьшается до полного перекрытия [27]. Наружный цилиндр при этом поднимается и упирается во фланец внутреннего цилиндра. В зависимости от крупности и расположения кусков при скручивании цепей поступление материала прекращается при различных углах поворота наружного цилиндра. Угол поворота колеблется в пределах 60—220°.

Пропускная способность затвора определяется по следующим формулам [8]:![]()

где R — гидравлический радиус отверстия, м; ω — площадь выпускного отверстия, м2; L — периметр выпускного отверстия, м; γ — насыпной вес загружаемого материала, т/м3; μ — коэффициент истечения.

Коэффициент истечения может быть определен по следующей формуле [28]:![]()

где φ — угол естественного откоса загружаемого материала.

В зависимости от требуемой производительности погрузочного устройства разработано несколько типоразмеров цепных затворов (табл. 9).

Цепные затворы могут обеспечить производительность и более 3870 т/ч. Так, в погрузочном устройстве роторного экскаватора ЭРШРД-5000, разработанном Ново-Краматорским машиностроительным заводом, применен цепной затвор диаметром 1800 мм, обеспечивающий производительность погрузки угля в вагоны 5000 т/ч.

Рис. 20. Цепной затвор ЗЦ-1: а — открытый; б — закрытый

Таблица 9

Производительность, т/ч | Условный диаметр | Тип цепи | Размеры затвора, мм | Максимальная крупность материала | ||

L |

| D | ||||

680 | 500 | СН 8-23 | 1200 | 180 | 660 | 150 |

1080 | 600 | СН 8-23 | 1400 | 200 | 760 | 200 |

1590 | 700 | СН 9-27 | 1600 | 250 | 860 | 250 |

2200 | 800 | СН 9-27 | 1800 | 250 | 960 | 250 |

2950 | 900 | СН 11-31 | 2000 | 300 | 1060 | 300 |

3870 | 1000 | СН 11-31 | 2200 | 350 | 1160 | 400 |

Однако цепным затворам, как показал опыт, присущ один недостаток — при погрузке влажного угля в зимних условиях угольная мелочь набивается между цепями и внутренним цилиндром, а также в местах закрепления цепей к наружному цилиндру и замерзает. Дополнительные конструктивные мероприятия по увеличению зазоров между цепями и цилиндрами позволяют устранить этот недостаток.

Привод цепного затвора (см. рис. 19) состоит из лебедки, противовеса, каната и натяжного устройства. К одному концу каната, охватывающему двумя витками наружный цилиндр затвора, прикреплен противовес. Другой его конец, проходящий через натяжное устройство, закреплен на барабане лебедки.

Лебедка привода цепного затвора включает в себя электродвигатель КОМ-31-4 (W=4,5 кВт; n=1440 об/мин), колодочный тормоз с электромагнитом КМТ-211А, редуктор ЦДН-2 (i=30,62), открытую зубчатую пару (i=3,31) и барабан.

Закрытие затвора производится с помощью противовеса, обеспечивающего поворот наружного цилиндра до полного перекрытия сечения затвора и удержание его в этом положении. Чтобы закрыть затвор, необходимо включить двигатель лебедки в направлении размотки каната. После закрытия затвора противовес останавливается, а подвижный блок натяжного устройства опускается в нижнее положение и нажатием на конечный выключатель ВЦЗ отключает двигатель лебедки. Для открывания затвора производится реверсирование двигателя лебедки. Канат, наматываясь на барабан, поворачивает наружный цилиндр в сторону раскручивания «цепного чулка». При этом блок натяжного устройства и противовес поднимаются. Отключение привода затвора осуществляется конечным выключателем ВЦО после подъема противовеса в верхнее положение.

Если затвор закрывается с образованием «пробки», то возможен вывал куска материала, зажатого цепями. При этом противовес опускается, докручивая наружный цилиндр, что обеспечивает перекрытие отверстия затвора цепями. Подвижный блок натяжного устройства одновременно поднимается вверх за счет уменьшения петли каната в натяжном устройстве.

Рис. 21. Схема привода перемещения фермы:

1 — электродвигатель; 2 — электромагнит колодочных тормозов; 3 — редуктор; 4 — кривошип;

5 — ползун; 6 — тяга; 7 — коромысло; 8 — дозировочный желоб

В опытном образце погрузочного устройства АПУ-1 был применен привод цепного затвора, состоящий из привода-толкателя ПТВ-1 и лебедки ЛРУ-4. Перекрытие потока угля, проходящего через затвор, производилось включением привода ПТВ-1, который расцеплял муфту, соединяющую валы привода лебедки и барабана. При этом ' под действием противовеса с барабана сматывался канат и наружный цилиндр затвора проворачивался и скручивал «цепной чулок».

Открывался затвор также включением привода ПТВ-1. Барабан лебедки соединялся с ее приводом, и при включении двигателя лебедки производился подъем противовеса и поворот наружного цилиндра в обратном направлении (в сторону раскручивания «цепного чулка») [26].

Для загрузки вагонов различной грузоподъемности, формирования «шапки» и соблюдения требуемой весовой нормы загрузки служит закрепленный на подъемной ферме прямоугольный дозировочный желоб, который может быть установлен на различной высоте в зависимости от типа вагона и насыпного веса загружаемого материала.

Подъем и опускание фермы производятся с помощью двух самостоятельных приводов, каждый из которых включает электродвигатель КО-11-6 (М=6 кВт; n=970 об/мин), колодочный тормоз с электромагнитом КМТ-211А, редуктор ЦТН-6 (i=156,9), на выходном валу которого находится кривошип с регулируемым радиусом. К ползунам кривошипов прикреплены тяги, на концах которых при помощи коромысла подвешена подъемная ферма с дозировочным желобом. Схема механизма показана на рис. 21. Для регулировки дозировочного желоба по высоте в зависимости от насыпного веса угля ползуны фиксируются в нужном положении относительно кривошипов (за счет имеющихся пазов), благодаря чему устанавливаются нужные величины радиусов

При загрузке вагона грузоподъемностью 62 т, имеющего наименьшую высоту, оба кривошипа находятся в нижнем положении, которое контролируется датчиками ВЖ62 и ВЖ62-93. При загрузке вагона грузоподъемностью 93 т кривошип устанавливается в положение по датчикам ВЖ93-125 и ВЖ62-93. Для загрузки вагона грузоподъемностью 125 т, имеющего наибольшую высоту, оба кривошипа устанавливаются в верхнее положение с помощью датчиков ВЖ93-125 и ВЖ125.

Для контроля наличия самоподпора угля при погрузке на боковых стенках дозировочного желоба имеются датчики ДС. Если подпор отсутствует, исполнительные реле датчиков ДС, сблокированные с маневровым устройством, дают команду на отключение привода его перемещения.

Для исключения наезда вагона на дозировочный желоб на передней стенке последнего установлен датчик негабарита ВНВА, при воздействии на который включаются двигатели приводов и дозировочный желоб поднимается в верхнее исходное положение. Этим же датчиком производится одновременная остановка маневрового устройства.

Работа погрузочного устройства АПУ-2 заключается в следующем. С помощью маневрового устройства головную часть вагона устанавливают под дозировочный желоб, который в соответствии с грузоподъемностью вагона занимает определенное положение. Затем открывают цепной затвор и отсыпают первичный конус. После образования подпора угля вагон перемещают маневровым устройством под дозировочным желобом. В конце загрузки с некоторым опережением затвор закрывают и оставшийся в желобе уголь заполняет свободный объем вагона. Затем дозировочный желоб устанавливают в положение, соответствующее грузоподъемности следующего вагона, который подается под погрузну, и цикл повторяется.

Погрузочное устройство с цепным затвором может применяться и при непрерывном перемещении состава на высокопроизводительных погрузочных пунктах. В этом случае производительность затвора должна быть значительно выше производительности погрузки. За время прохода межвагонного пространства дозировочный желоб необходимо перевести в положение, соответствующее грузоподъемности следующего вагона. Затвор открывается сразу же после установки под желобом головной части вагона, с тем чтобы при перемещении вагона от начала открывания затвора до окончания отсыпки первичного конуса мог образоваться самоподпор угля.

Таким образом, погрузочное устройство АПУ-2 удовлетворяет основным техническим требованиям, предъявляемым к современному погрузочному оборудованию. Оно обеспечивает высокую производительность погрузки, формирование «шапки» и создает предпосылки для автоматизации комплекса погрузки. Благодаря простоте конструкции устройство надежно в работе. Наличие подпора исключает проникновение холодного воздуха в здание погрузочного комплекса в зимний период.

Следует отметить, что при установке дозировочного желоба не учитываются величина просадки рессор вагона и изменение насыпного веса загружаемого угля в процессе погрузки. Однако, как показали испытания погрузочного устройства на шахте «Казахстанская», ошибки при дозировке вагонов по объему в большинстве случаев не превышают допустимых отклонений от их весовой нормы.