Техническая производительность маневровых устройств с упорной балкой в значительной степени зависит от правильной их привязки на погрузочных пунктах. На рис. 34 приведены наиболее распространенные схемы расположения маневровых устройств относительно погрузочного оборудования. Для обеспечения нормальной работы размер А между осью упорной балки в исходном положении перед началом загрузки и погрузочным устройством должен быть равен 1500 мм. Его превышение приводит к неполной загрузке кузова первого или последнего вагона (в зависимости от направления движения).

Уменьшения расстояния А также нецелесообразно, так как это неизбежно повлечет уменьшение объема угля в первичном конусе и увеличение длительности цикла загрузки вагона. Кроме того, появится опасность пересыпания угля через торец вагона.

Рис. 34. Схема расположения маневрового устройства при применении в качестве погрузочного оборудования:

а — телескопического желоба; б — лоткового желоба; в — конвейерной стрелы; г — передвижного конвейера

Опыт эксплуатации маневровых устройств и анализ их привязки на предприятиях горнодобывающей промышленности и других отраслей позволил установить основные недостатки в этой области, наметить, пути их устранения и выработать рекомендации, исключающие их в дальнейшем.

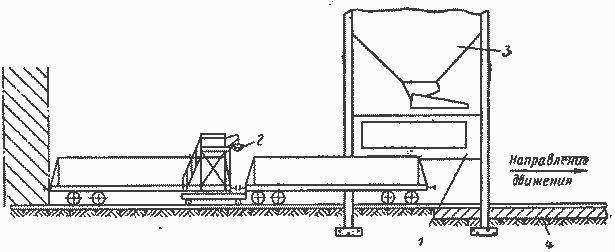

Рис. 35. Схема привязки маневровых устройств МУ-25А на шахте «Казахстанская»

Неудачным следует считать привязку устройства МУ-25А на погрузочных путях шахта «Казахстанская» (рис. 35). Из рисунка видно, что зона посадки балок маневровых устройств (показана штриховкой) находится на значительном удалении от помещения оператора 1. В конечном положении маневровые устройства 2 также удалены от погрузочных устройств 3, к тому же балка находится по отношению к оператору и погрузочному устройству с противоположной стороны. Такое расположение вызывает неполную загрузку последнего вагона состава, а при выходе из строя средств автоматизации затрудняет оператору осуществление маневровых операций без помощи вспомогательного рабочего, задача которого — подавать сигналы для точной остановки устройства при «обгоне». Этих недостатков можно избежать при расположении маневровых устройств балкой в сторону погрузочных устройств и противоположном направлении движения состава при погрузке.

Имеются недостатки и в привязке маневрового устройства МУ-25 на шахте им. Менжинского, которые также вызывают недогрузку последнего вагона в каждом составе (рис. 36).

Рис. 36. Схема привязки маневрового устройства МУ-25 на шахте им. Менжинского

Рис. 37. Схема привязки маневровых устройств МУ-25А на Кия-Шалтырском нефелиновом руднике

Поэтому на погрузочном пункте шахты постоянно находится один вагон. Из рисунка видно, что зона посадки балки и конечное положение маневрового устройства 2 удалены от помещения оператора 1 и погрузочного устройства 3. Более рационально было бы расположение колеи маневрового устройства в зоне железнодорожных весов 4. Крепить рельсы маневрового устройства можно к закладным деталям, вмонтированным в фундамент весов. Расположение балки маневрового устройства в зоне железнодорожных весов со стороны оператора обеспечивает нормальную работу устройства как при автоматическом, так и дистанционном управлении.

Привязка устройства МУ-25А с погрузочным устройством АПУ-2 на Кия-Шалтырском нефелиновом руднике (рис. 37) также имеет существенный недостаток. Здесь помещение оператора 1 находится не между путями, а вынесено в сторону от них. Дистанционное управление более удаленным маневровым устройством при этом крайне затруднено, хотя зона посадки балки, конечное положение маневровых устройств 2 и положение погрузочных устройств 3 выбраны правильно. В данном случае необходимо иметь еще одно помещение оператора со стороны удаленного погрузочного пути для управления расположенным на нем маневровым устройством, так как возможность установки пульта управления между путями исключена.

Описанные выше недостатки в привязке маневровых устройств устранимы. При разработке проектов привязки следует учитывать следующие положения, вытекающие из специфических особенностей, присущих маневровым устройствам с упорной балкой:

для полной загрузки первого и последнего вагонов состава ось балки в начале загрузки должна находиться на расстоянии 1500 мм от передней части погрузочного устройства (по направлению движения состава);

помещение оператора должно быть расположено так, чтобы обеспечивалась возможность надежной посадки балки на автосцепки вагонов при дистанционном управлении маневровым устройством;

элементы токоподводящей системы маневрового устройства должны быть расположены так, чтобы не ограничивать оператору зону видимости;

технологическая схема работы маневрового устройства должна предусматривать совмещение по времени операции «обгон» с отсыпкой первичного конуса;

для избежания повреждений устройства при выполнении локомотивом маневровых операций с порожним или груженым составом должна быть предусмотрена световая сигнализация о положении балки.

Удачно выполнены привязки маневровых устройств на шахте «Октябрьская» в Донбассе и на шахтах «Дубовская», «Саранская», «Михайловская» в Караганде. Выход из строя средств автоматизации на этих шахтах не снижает значительно производительности пунктов погрузки.