Непрерывный рост производительности угольных шахт и интенсификация процессов погрузки вызывают необходимость создания нового и усовершенствования существующего погрузочного и маневрового оборудования.

Работы, в течение ряда лет выполняемые институтом Гипроуглегормаш, по созданию погрузочных и маневровых устройств, опыт их внедрения, обследование комплексов погрузки на шахтах и обогатительных фабриках, а также анализ литературных источников позволили определить и обосновать, по нашему мнению, основные требования, предъявляемые к данному оборудованию.

Погрузочные устройства

Погрузочные устройства должны обеспечивать высокую производительность и равномерное заполнение вагонов всех типов (по ширине и длине) при любой последовательности их расположения в составе в соответствии с паспортом загрузки.

Основные технические требования к погрузочным устройствам определяются характером перемещения вагонов (непрерывное или с остановками); высотой вагонов; сортом загружаемого угля; условиями сохранения его качества, снижения потерь при транспортировании, ограничения пылеобразования и климатическими условиями. Помимо этого, погрузочные устройства должны соответствовать современному техническому уровню, быть надежными в работе, иметь встроенную аппаратуру, обеспечивающую дистанционное управление и возможность использования устройств в условиях автоматизированного комплекса погрузки угля в железнодорожные вагоны.

Необходимость равномерного заполнения вагонов предъявляет жесткие требования к производительности погрузочного устройства, его конструкции, приводу и схеме управления, особенно при непрерывной загрузке составов, которая должна получить широкое распространение в будущем. Для этих условий необходимо либо создание специальных следящих погрузочных устройств с незначительным временем холостого хода для прекращения потока в момент прохождения межвагонного промежутка, либо многократное увеличение производительности погрузочного устройства по сравнению с заданной технической производительностью пункта погрузки.

При погрузке с подпором, которая характеризуется высокой эффективностью, в период отсыпки первичного конуса производительность погрузочного устройства равна его пропускной способности, а в дальнейшем, при догрузке вагона, уменьшается и зависит от скорости перемещения состава. Таким образом, реализация наиболее эффективного способа непрерывной погрузки — погрузки при перемещении вагонов— требует решения ряда технических вопросов. При создании погрузочных устройств АПУ-1 и МУ-25 такие решения были найдены.

Важным обстоятельством, определяющим конструктивные параметры погрузочных устройств, является то, что составы, поступающие на погрузочные пункты, укомплектованы разнотипными вагонами грузоподъемностью от 57 до 125 т. Вагоны различаются размерами по высоте и длине и располагаются в самой разнообразной последовательности. Некоторые вагоны имеют тормозные площадки. Разнотипность вагонов необходимо иметь в виду в связи с тем, что планируемый на ближайшие годы прирост грузового вагонного парка, в том числе специализированных вагонов большой грузоподъемности, по-видимому, не обеспечит потребностей горнодобывающей промышленности, и значительная часть современного грузового подвижного состава сохранится в эксплуатации. Поэтому погрузочное устройство должно иметь привод, обеспечивающий его установку на необходимую высоту. Причем быстродействие, определяемое производительностью устройства, не должно вызывать аварийных ситуаций даже в самых сложных случаях, когда после вагона, имеющего минимальную высоту, следует вагон, имеющий наибольшую высоту. Помимо усложнения конструкции погрузочного устройства, это обусловливает необходимость оснащения его датчиками исходных положений механизмов и введение в схему управления электрических блокировок, исключающих возможность повреждения устройства вагонами и различными предметами, выступающими за их габариты. Датчики и блокировки необходимы как при дистанционном, так и при автоматическом управлении. В последнем случае необходима также аппаратура для определения типа вагона и наличия тормозных площадок, для опережающего закрывания затвора и определения начала и конца загрузки (при дозировке вагона по объему).

Разнотипность вагонов при непрерывной загрузке движущегося состава требует также регулирования производительности погрузочного устройства в связи с различной погонной нагрузкой вагонов.

Значительные трудности вызывает погрузка сортовых углей, требующая соблюдения мер против его измельчения. В благоприятных климатических условиях и до определенной производительности погрузка сортовых углей может производиться с помощью конвейерных стрел. В ряде случаев более перспективны устройства с цепным и гусенично-щелевым затворами и телескопической течкой типа погрузочного устройства АПУ-1с.

Мероприятия, сохраняющие качество угля, уменьшают и пылеобразование при погрузке. Погрузочные пункты, оборудованные желобами и течками, относятся к объектам повышенного пылеобразования, которое особенно велико в первый момент

отсыпки первичного конуса (из-за большой высоты падения угля). При использовании конвейерных стрел пылеобразование значительно сокращается. Уменьшается оно также при применении телескопической точки, опускающейся на дно вагона перед отсыпкой первичного конуса. Указанные течки могут быть рекомендованы при использовании погрузочных устройств любых типов, хотя их применение усложняет конструкцию погрузочного устройства.

Наличие пылевидных фракций в потоке угля и повышенное пылеобразование в зоне погрузки предъявляет дополнительные требования к конструированию перемещающихся элементов погрузочных устройств и аппаратуры управления. Проникновение пыли в зазоры между перемещающимися элементами приводит к их заштыбовке и отказам в работе, как это имело место, например, в устройстве АПУ-2.

Погрузочные устройства могут оказывать известное влияние на сохранность угля при транспортировке. Так, для углей с насыпным весом более 0,9 т/м3, не требующих уплотнения в вагоне, погрузочные желоба часто обеспечивают разравнивание и формирование «шапки» без применения дополнительных скребков-разравнивателей.

При любых схемах погрузки угля и независимо от принципов работы маневровых средств поток угля, загружаемого в вагоны, неизбежно претерпевает определенные изменения — либо он перекрывается на время прохода межвагонного промежутка под погрузочным устройством, либо направляется на это время в следующий вагон с последующим переключением на основное выпускное отверстие. С ростом производительности пунктов погрузки потоки угля будут становиться все более мощными и потребуется увеличивать быстродействие механизмов, перекрывающих поток пли меняющих его направление. Это относится также и к механизмам поворота или перемещения погрузочных устройств.

Серьезное влияние на конструкцию погрузочных устройств оказывают климатические условия района эксплуатации. Это влияние особенно велико в районах повышенной влажности при погрузке углей, содержащих мелкие фракции, а также в районах Крайнего Севера.

Суммируя вышесказанное, можно сделать вывод, что современные погрузочные устройства по своим конструктивным решениям, оснащенности электрооборудованием и средствами автоматизации являются достаточно сложными устройствами и должны обеспечивать:

требуемую производительность и выполнение паспорта загрузки для вагонов всех типов;

сохранение качества сортовых углей, уменьшение измельчения рядовых углей и снижение пылеобразования;

формирование «шапки» угля (при погрузке через желоба);

требуемое быстродействие приводов подъема и опускания желобов, открывания и закрывания затворов и устройств изменения направления потока угля;

возможность работы в дистанционном и автоматическом режимах управления;

надежность работы в суровых климатических условиях.

Маневровые устройства

Требования, предъявляемые к маневровым устройствам, касаются различных параметров: величины тягового усилия, способа передачи его вагонам, величины скорости перемещения, необходимости ее регулирования, типа привода, точности остановки, возможности работы устройств по челноковой схеме и в условиях автоматизированного погрузочного комплекса, а также климатических условий эксплуатации.

Необходимое тяговое усилие, которое должно развивать маневровое устройство, определяется по формуле [24]

![]()

где k — коэффициент запаса, учитывающий дополнительные сопротивления, вызываемые засоренностью и заснеженностью путей; п — количество вагонов в составе; qв — вес порожнего вагона; qгр — вес груза; Wo — основное удельное сопротивление движению; Wтр— удельное сопротивление при трогании; ί — удельное сопротивление от уклона пути; Wкр— удельное сопротивление на закруглениях пути.

Опыт эксплуатации маневровых устройств показывает, что в наиболее неблагоприятных условиях (снежная зима, плохое состояние железнодорожного пути и т. п.) усилие для трогания состава следует принимать из расчета 1 т на один четырехосный вагон, оснащенный подшипниками скольжения.

Передача тягового усилия вагонам осуществляется двумя способами: через автосцепки вагонов и через реборды скатов.

Более правильна, по нашему мнению, передача усилия через элементы, специально предназначенные для этой цели — автосцепки. Этот способ позволяет осуществлять маневры с большегрузными составами без их расцепления и исключает возможность повреждения вагонов. Устройства с передачей усилий через реборды скатов могут выполнять маневровые операции с ограниченным числом вагонов в составе и вызывают повреждения колесных пар.

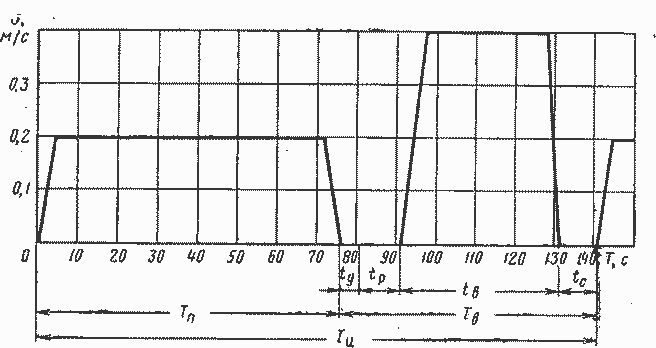

Рис. 16. Циклограмма работы маневрового устройства

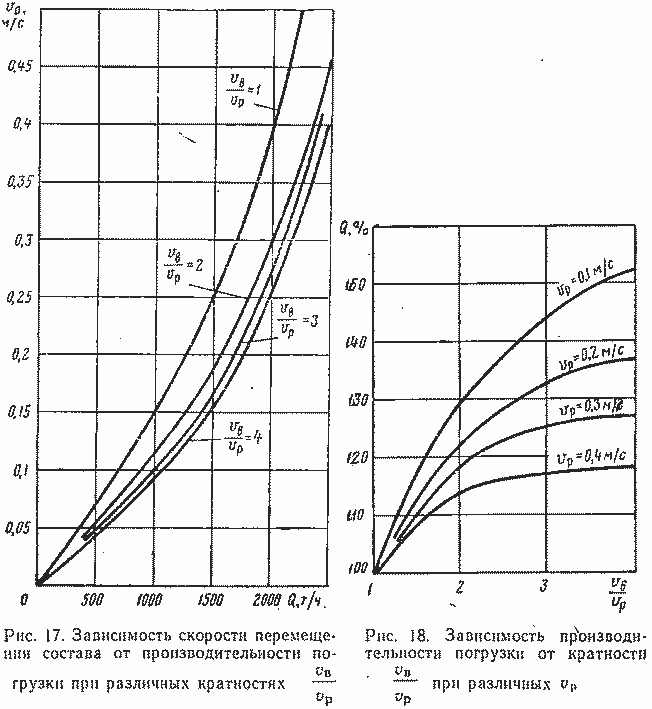

Скорость маневрового устройства и необходимость ее регулирования определяются, в первую очередь, производительностью погрузочного пункта, а также принципами действия погрузочного и маневрового устройств.

Маневровые устройства циклического действия совершают в процессе обработки одного вагона рабочий и холостой ход и сопутствующие им вспомогательные операции. Рабочий ход сопровождается перемещением состава, холостой ход — возвратом устройства в исходное положение и подготовкой к выполнению следующего цикла. Непроизводительные затраты времени на холостой ход ограничивают производительность погрузочного пункта.

Устройства непрерывного действия при каждом цикле обработки вагона совершают только рабочие операции и поэтому имеют более высокую производительность.

Скорость маневрового устройства непрерывного действия зависит от заданной технической производительности погрузки и определяется по формуле

![]()

где q — грузоподъемность вагона; 1в — длина вагона; Q — заданная техническая производительность погрузки.

Что касается скоростей маневрового устройства цикличного действия (рабочей скорости и скорости возврата), то они определяются нормативным временем выполнения цикла загрузки одного вагона Тц, которое рассчитывается, исходя из заданной производительности погрузки:

![]()

Время цикла состоит из времени перемещения состава на длину одного вагона Тц и времени возврата в исходное положение Тв. Последнее, кроме времени обратного перемещения устройства tв, включает время успокоения состава после остановки tу, время соединения устройства с вагонами tc и время их рассоединения tр (рис. 16)

![]()

Составляющие tу, tр и tc и, следовательно, их сумма Тс неизменны, а Тп и ta зависят соответственно от рабочей скорости и скорости возврата Vв. Рабочее перемещение состава и возврат устройства совершаются на участке равном, длине вагона lв. Отсюда

![]()

где k1 и k2 — коэффициенты, учитывающие потери времени соответственно на разгон и замедление.

Кратность скоростей более двух дает незначительный прирост производительности и в то же время приводят к менее рациональному использованию мощности двигателя маневрового устройства с приводом постоянного тока.

На скоростные характеристики маневровых устройств определенное влияние оказывает и тип погрузочного оборудования. Из анализа применяемых погрузочных устройств следует, что это влияние минимально при использовании погрузочных конвейеров и стрел. При применении погрузочных желобов полное взаимодействие между погрузочным оборудованием и маневровым устройством обеспечивается лишь при регулировании скорости перемещения состава, причем параметры регулирования скорости должны быть увязаны с технологией погрузочно-разгрузочных работ, поскольку ряд операций (погрузка, разгрузка, контроль качества и веса угля) требуют остановки железнодорожных вагонов и маневрового устройства с определенной точностью.

Операции по формированию «шапки» угля и обработке ее при транспортировке вагонов на дальние расстояния, а также операции перегона порожних и груженых составов не требуют регламентированной точности остановки. Наиболее жесткие требования по точности остановки предъявляются к маневровым устройствам с упорной балкой при поиске автосцепки вагона (±60 мм). Высокая точность требуется также при установке вагонов на платформу железнодорожных весов (±200 мм). Что касается точности остановки вагонов под погрузочным устройством, то она определяется в основном требованиями равномерной загрузки кузова вагона и рекомендуемой высотой «шапки» угля.

Места отбора проб угля из железнодорожных вагонов определяются в зависимости от грузоподъемности обрабатываемого состава (см. главу IV).

Изложенное позволяет сделать вывод о том, что скоростные характеристики маневровых устройств зависят от многих факторов. Тенденция увеличения производительности погрузочных пунктов требует увеличения скорости, особенно устройств цикличного действия, а необходимая точность остановки требует низких («ползучих») скоростей. Эти противоречивые требования и диктуют необходимость регулирования скорости — плавного или ступенчатого.

В зависимости от конкретных условий погрузки, расположения бункеров, схем развития путей и технологии погрузки иногда возникает необходимость выполнения двусторонних маневровых операций как с груженым, так и с порожним составом. Поэтому маневровое устройство должно обеспечивать возможность их двустороннего перемещения.

Условия автоматизации работ требуют наличия средств, обеспечивающих не только автоматическое выполнение операций присоединения маневровых устройств к вагонам и отсоединения их, но и позволяющих автоматизировать маневровые и погрузочно-разгрузочные работы в масштабах комплекса.

Требования к средствам автоматизации и схемам управления различны в зависимости от типов маневровых устройств. В целом схемы управления маневровыми устройствами должны быть увязаны со схемами управления погрузочным и разгрузочным оборудованием и иметь светофорную блокировку, исключающую несогласованную работу локомотивов, маневровых и погрузочных устройств.

При автоматизации производственных процессов существенное влияние на работоспособность схем управления оказывает обоснованность выбора датчиков, который должен производиться с учетом технологических и конструктивных особенностей оборудования и специфических условий его эксплуатации [25].

Функции датчиков в применении к маневровым устройствам с упорной балкой сводятся к определению межвагонного промежутка и места остановки устройства в момент нахождения балки над автосцепкой. Причем вследствие того, что вагоны разной грузоподъемности имеют разную длину, автосцепка может занимать различные положения. Поэтому датчики обнаружения межвагонного промежутка должны находиться на самом маневровом устройстве (на его портале). При поиске автосцепки датчика не должны реагировать на тормозные площадки, нарушения целостности вагонов и посторонние предметы, которые могут находиться в зоне действия датчиков.

Необходимо отметить тяжелые условия эксплуатации датчиков и аппаратуры на погрузочных пунктах угольных предприятий (запыленность, колебания температуры, осадки, а также воздействие вибраций), что ограничивает применение средств автоматизации общепромышленного назначения. Наряду с контактными датчиками на погрузочных пунктах находят применение бесконтактные, имеющие в некоторых случаях ряд неоспоримых преимуществ.

Попытки автоматизировать погрузку угля в железнодорожные вагоны с помощью контактных и бесконтактных датчиков предпринимались неоднократно. При этом использовались рельсовые, индуктивные, педальные, электродные и другие датчики. Однако они не обеспечивали работоспособность схем автоматизации в силу ряда объективных причин: загрязненности железнодорожного полотна, наличия выступающих за габарит вагона по высоте посторонних предметов, нарушения верхнего пояса обрамления вагона и т. д.

В настоящее время промышленностью выпускается большое количество бесконтактных датчиков, в том числе: индуктивные, емкостные, световые, ультразвуковые, радиоактивные, ультракоротковолновые, акустические. Наиболее перспективными для целей бесконтактного контроля положения при больших габаритах контролируемого объема являются световые, ультразвуковые и радиоактивные датчики. Последние, однако, могут быть применены лишь в схемах, где время срабатывания не является лимитирующим фактором (гамма-реле ГР-6 и ГР-7 имеют время срабатывания 3,5-4 с и могут применяться, например, для контроля уровня угля в бункерах).

Испытания ультразвуковых реле показали, что направленный ультразвуковой луч подвержен сносу ветром, а это влияет на точность работы и ставит ее в зависимость от скорости ветра.

Наиболее приемлемыми при бесконтактном методе контроля во многих случаях являются фотореле, которые нашли широкое применение в различных отраслях промышленности. Однако выпускаемые промышленностью фотореле не удовлетворяют требованиям работы в условиях погрузочных комплексов угольных шахт ни по температурному режиму, ни по состоянию среды (в связи с ее запыленностью и световыми помехами). Поэтому возникла необходимость создания специального фотореле, обладающего высокой чувствительностью, вибро- и помехоустойчивостью, надежно работающего при колебаниях температуры от —40 до +40°С и при наличии осадков. Такое фотореле разработано институтом Гипроуглегормаш (см. главу III).

Климатические условия угольных бассейнов (продолжительность зимы, сила ветра и буранов, годовое распределение атмосферных осадков, максимальные перепады температур) настолько разнообразны, что некоторые маневровые устройства, используемые в районах с умеренным климатом, не могут быть рекомендованы для районов Крайнего Севера и Сибири. Как уже отмечалось, на выбор типа маневрового устройства оказывают влияние такие факторы, как снежные заносы, обледенение и затопление путей и приямков, а также засорение путей углем и уровень пылеобразования.

Анализ работы маневровых устройств и опыт их эксплуатации на шахтах и обогатительных фабриках позволяют сформулировать следующие основные требования:

величина тягового усилия маневрового устройства должна удовлетворять весовым нормам состава, устанавливаемым МПС, и соответствовать унификации маневрового оборудования;

тяговое усилие должно передаваться преимущественно через автосцепки вагонов;

привод перемещения маневрового устройства должен обеспечивать регулирование скорости с целью согласования ее с производительностью погрузочного оборудования, уменьшения динамики системы и повышения точности остановки;

точность остановки для маневровых устройств с упорной балкой должна находиться в пределах ±60 мм при поиске межвагонных промежутков и ±200 мм при установке вагона на весы;

средства автоматизации маневровых устройств, обеспечивая выполнение требуемой программы, должны создавать предпосылки для комплексной автоматизации погрузочно-разгрузочных работ;

электрооборудование, аппаратура управления и средства автоматизации маневровых устройств должны быть рассчитаны для работы в среде с повышенным содержанием угольной пыли и соответствовать климатическим условиям эксплуатации.