Известно, что перспективным направлением контроля качества отгружаемого угля является отбор товарных проб из потока. Для механизации этих работ создан ряд машин, позволяющих исключить ручной труд. Иначе дело обстоит с механизацией отбора проб из железнодорожных вагонов, необходимость которого возникает довольно часто, например при погрузке угля экскаваторами на разрезах, при разгрузке угля, поступающего на обогатительные фабрики, ТЭЦ и другие предприятия, а также на ряде шахт, где по каким-либо причиним нельзя применить отбор проб от потока.

Рис. 42. Механический пробоотборник МП-1

Рис. 43. Механический пробоотборник МП-2

Для опробования составов с углем на разрезах институтом Гипроуглегормаш был создан многошпиндельный пробоотборник МП-1, который испытывался на разрезе «Центральный» комбината Экибастузуголь [37]. Пробоотборник предназначался для отбора из вагонов грузоподъемностью 62 и 93 т и разделки проб угля любого класса крупности крепостью до 4 по шкале проф. Μ. М. Протодьяконова. Установка включает мостовой кран грузоподъемностью 10 т. Пролет моста 22,5 м. К тележке крана подвешен пробоотборник (рис. 42). Последний представляет собой металлоконструкцию, на которой смонтировано два пробоотбирателя с тремя одношпиндельными исполнительными органами, которые через телескопические трубы подают угольную мелочь к двум дробильно-сократительным машинам. Под пролетом моста размещались два железнодорожных пути, протяженность которых для опытного образца была принята 150 м. В технологическом цикле отбора проб участвуют четыре 93-тонных или пять 62-тонных вагонов. Отбор проб производится автоматически по всему составу, независимо от порядка расположения вагонов в составе. Закончив обработку состава на одном железнодорожном пути, пробоотборник перемещается по мосту крана к вагонам, стоящим на соседнем пути, и, двигаясь в обратном направлении, производят отбор проб.

В модернизированном варианте пробоотборника МП-2 была применена новая компоновка пробоотборника (рис. 43). Пробоотбиратель 1 установлен на тележке 2, перемещающейся по мосту 3, а состав перемещается под пробоотборником ,при помощи маневрового устройства 4 с увеличенной рабочей скоростью (0,4 м/с) и уменьшенным максимальным тяговым усилием (16 тс) применительно к условиям угольного разреза. Устройство получило шифр АМТ-16.

Пробоотбиратель состоит из рамы сварной конструкции, внутри которой смонтированы три исполнительных органа, наклонных телескопических течек, доставочного механизма и дробильно-сократительной машины. Исполнительный орган представляет собой расположенный в трубе двухзаходный транспортирующий шнек, нижний конец которого снабжен коронкой. Шнек имеет привод, состоящий из двигателя и редуктора. Привод предназначен для вращения шнека и перемещения исполнительного органа по направляющим с помощью ходового винта. При опускании исполнительных органов вниз коронки пробуривают в угле скважину диаметром 90 мм. Разрушенный уголь захватывается шнеком и по трубе подается вверх до разгрузочного окна, далее по течкам — к доставочному, шнековому механизму, который передает уголь в дробильносократительную машину. В машине уголь дробится до класса 3 мм и сокращается до требуемой весовой нормы; остальная его часть высыпается обратно в вагон.

Ход исполнительных органов в крайних положениях ограничивается конечными выключателями. Каждый доставочный механизм и дробильно-сократительная машина также имеют индивидуальные приводы с асинхронными двигателями.

Установка вагона под пробоотборником производится автоматически в соответствии с программой набора проб, разработанной согласно ГОСТ 10742—71. За время цикла отбора проб (внедрение пробоотбирателей и их извлечение) маневровое устройство совершает обратный ход. После окончания этого цикла оно вновь перемещает состав и автоматически устанавливает очередной вагон так, чтобы следующая линия отбора совпала с осью пробоотбирателей.

Рис. 44. Комплекс ЛМТП-2

Рис. 45. Технологическая схема отбора проб угля из вагонов

Более универсальным устройством, сочетающим перемещение вагонов и отбор проб из них, является разработанной институтом Гипроуглегормаш комплекс АМТП-2 (рис. 44). Комплекс состоит из трехшпиндельного пробоотбирателя (заимствованного из устройства МП-2), который монтируется непосредственно на портале маневрового устройства МУ-25А. Совмещая маневровые операции и отбор проб, комплекс может работать как при погрузке, так и при разгрузке вагонов. После перемещения состава при обратном ходе комплекс в соответствии с программой останавливается в требуемом месте и выполняет цикл отбора, а после его окончания продолжает движение, находит автосцепку, соединяется с вагонами, перемещает состав и вновь при обратном ходе производит отбор пробы.

На рис. 45 показано расположение точек отбора проб для партии весом 300 т и выше при использовании вагонов грузоподъемностью 62 т (а) и 93 т (б). Процесс отбора проб из вагона не зависит от технологической схемы погрузки угля и типа пробоотборника и состоит из идентичных периодически повторяющихся операций с разными интервалами пути между линиями отбора проб. Идентичность периодически повторяющихся операций создает предпосылки для автоматизации процессов отбора проб [38].

Для автоматизации отбора проб угля с помощью комплексов МП-2 и АМТП-2 были разработаны две системы выполнения программы: с применением полупроводникового программного устройства и с использованием индикатора положения.

В связи с тем что количество точек отбора проб из вагонов зависит от веса опробуемой партии и схема отбора определяется ГОСТом, автоматизация процессов опробования вызывает определенные трудности: требуется информация о грузоподъемности вагонов, последовательности их расположения в составе, наличии тормозных площадок, пройденном пути, координатах точек отбора и пр. Поэтому автоматизация возможна лишь при использовании специальной аппаратуры и механизмов, к которым в первую очередь относятся: аппаратура определения грузоподъемности вагонов, начала отсчета пути и измерения пройденного пути; программное устройство задания цикла обработки состава; механизмы блокировки между пробоотборником, маневровым устройством и средствами транспортирования составов.

Для определения типа вагона (при работе в автоматическом режиме используют вагоны грузоподъемностью 62 и 93 т), начала отсчета пути и пропуска тормозных площадок устанавливают фотореле, выходные сигналы которых поступают в полупроводниковые логические элементы и реализуются схемой программного управления.

ГОСТ 10742—71 задает координаты точек отбора проб из вагонов, поэтому при автоматизации они должны контролироваться. При затемнении приемника фотореле бортом вагона начинается отсчет пути, проходимого пробоотборником над вагоном. При совпадении величины пройденного пути с величиной, заданной программой, подается команда на замедление скорости маневрового устройства и его остановку, а после успокоения состава включаются двигатели исполнительных органов.

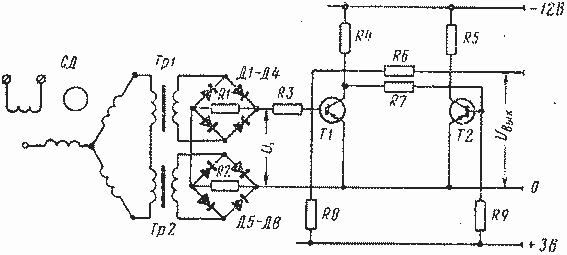

Рис. 48. Схема формирования импульсов пути

Отсчет пути, пройденного маневровым устройством, осуществляется с помощью датчика импульсов, соединенного с валом редуктора привода. В качестве датчика используется бесконтактный сельсин-датчик БД-404Б, выходное напряжение которого подается на вход двух идентичных трансформаторов, а затем выпрямляется двумя мостами, соединенными по схеме вычитания (рис. 44). Разность напряжения с мостов подается на вход триггера, который формирует прямоугольные импульсы, число которых прямо пропорционально числу оборотов сельсина. Одному обороту последнего соответствуют два прямоугольных импульса.

При разработке программного устройства с целью его упрощения был принят ряд допущений, не противоречащих требованиям ГОСТа:

обрабатываемая партия весом 300 т и более состоит из пяти вагонов грузоподъемностью 62 т или трех вагонов грузоподъемностью 93 т;

состав грузоподъемностью более 300 т условно разбивается на 300-тонные партии с использованием в каждой партии принятого цикла обработки (см. рис. 45);

вагоны одной грузоподъемности в составе условно принимаются стоящими подряд;

от каждых 300 т отбирается 15 проб при пяти остановках.

Указанные допущения позволили при всем многообразии возможного расположения различных по грузоподъемности вагонов получить две программы отбора проб. При этом задание программы сводится к заданию нужных расстояний от торца вагона до точек отбора проб. Измеряя фактически пройденные расстояния и сравнивая их с заданными, находим точки остановки вагонов под пробоотборником. Основными узлами программного устройства являются:

- схема формирования восстанавливающего импульса для приведения всех элементов устройства в начальное положение при подаче напряжения питания, состоящая из триггера Шмидта и элемента «НЕ»;

- схема, определяющая по сигналам фотореле и запоминающая грузоподъемность устанавливаемых под пробоотборником вагонов, которая состоит из элементов «И» и «НЕ»;

- две пересчетные кольцевые схемы (счетчики), собранные на триггерах, для определения порядкового номера обрабатываемого вагона в цикле обработки;

- два двоичных счетчика, построенные на триггерах и соединенные последовательно в счетную цепочку: восьмиразрядный (для отсчета пути до начала снижения скорости) и шестиразрядный (для отсчета пути от начала замедления до остановки);

- дешифратор, состоящий из дешифраторной матрицы (ячейки «И» и «НЕ»), набора чисел, соответствующих расстояниям от переднего борта вагона до начала замедления и остановки; матрица образует восемь разрядов двоичной системы счисления, каждый из которых представлен нулевой и единичной шинами для подключения выходных клемм триггером соответствующего разряда;

- схема формирования сигналов выходных реле снижения скорости и остановки, состоящая из триггеров, элементов «ИЛИ», «НЕ», «И» и усилителей с исполнительным реле;

- схема формирования сигналов, определяющих порядковый номер остановки при обработке трех вагонов грузоподъемностью 93 т, когда из первого и третьего вагонов отбираются пробы по два раза; схема комплектуется из элементов «НЕ», «ИЛИ» и триггера;

- схема формирования сигналов на взятие двух проб из первого и третьего вагонов грузоподъемностью 93 т и осуществление «обгона» маневрового устройства; схема комплектуется из элементов «НЕ», «ИЛИ», триггера с раздельным входом, триггера Шмидта, усилителя и исполнительных реле.

Блокировочные механизмы для согласованной работы маневрового устройства, пробоотборника и локомотива исключают: перемещение тележки пробоотборника и маневрового устройства в направлении рабочего хода при опущенных исполнительных органах;

перемещение вагонов при опущенных исполнительных органах;

подачу нового состава на обработку при опущенных балке и исполнительных органах;

присоединение локомотива и вывоз состава после обработки при опущенной балке и исполнительных органах.

Аппаратура для автоматизации отбора проб была изготовлена и испытана в лабораторных условиях на макете, который имитировал обработку 1000 вагонов при различном расположении их в составе и весе обрабатываемой партии. Нарушений в работе схемы управления не наблюдалось.

Рис. 47. Схема автоматизации отбора проб с помощью индикатора положения

Для частичной автоматизации поиска мест отбора проб в вагоне был разработан индикатор положения. Стрелка индикатора на специальной круговой шкале указывает положение маневрового устройства (рис. 47). Шкала имеет 24 деления; цена деления равна 1 м пути маневрового устройства. Стрелка приводится в движение через редуктор от барабана, на который намотан канат. Концы каната через отклоняющие блоки соединены с порталом маневрового устройства. Поскольку измерение пути при опробовании вагона каждый раз начинается с нулевого Исходного положения и стрелка после измерения должна возвращаться в это положение, индикатор снабжен электромагнитным приводом. Когда электромагнит включен, стрелка соединена с приводом барабана и поворачивается при перемещении портала. По окончании измерения электромагнит отключают, и стрелка возвращается в исходное положение механизмом возврата с грузовым приводом. На шкале установлены контактные датчики, с помощью которых задается программа работы пробоотбирателя при обработке вагонов. Замыкание датчиков производится стрелкой, имеющей контакт. Вместо контактных на шкале могут быть установлены и бесконтактные датчики. Стрелка в этом случае будет играть роль шунта.

В зависимости от количества вагонов в партии, ее веса и грузоподъемности вагона оператор определяет количество порций пробы из каждого вагона и задает программу работы для каждого вагона. С этой целью вагоны разделяют на две группы грузоподъемностью 62 и 93 т. Каждой группе на индикаторе соответствуют пять датчиков для пяти остановок пробоотборника над одним вагоном и взятия 15 проб (по три пробы при каждой остановке). Первая и пятая остановки производятся на расстоянии 1 м от борта вагона, поэтому соответствующие им датчики общие для обеих групп вагонов. Для уменьшения количества датчиков и упрощения схемы управления последняя допускает отклонение ±200 мм от предусмотренных точек отбора проб. Так, при наличии у вагонов тормозной площадки первая проба берется на расстоянии 0,8 м от борта вагона, если же ее нет — на расстоянии 1,2 м.

Таким образом, чтобы остановить пробоотборник в нужной точке, необходимо визуально определить грузоподъемность вагона (62 пли 93 т) и задать программу отбора проб. Для этого на пульте управления имеется тумблер-переключатель грузоподъемности вагонов ВТВ (см. рис. 47) и универсальный переключатель ВПП на пять положений, соответствующих пяти линиям отбора проб. Одновременно с началом хода маневрового устройства срабатывает электромагнит включения стрелки: последняя по мере перемещения по шкале воздействует на датчик, выбранный и включенный в схему переключателями ВТВ и ВПП, вызывая срабатывание реле остановки РО. После остановки маневрового устройства включается пробоотборник и отключается электромагнит. Стрелка механизмом возврата переводится в исходное нулевое положение.

При отказе датчиков место остановки пробоотборника может быть определено оператором по положению стрелки индикатора.

Промышленные испытания опытного образца комплекса АМТП-2 на ГОФ «Саранская» комбината Карагандауголь показали. что схема управления и конструкция машины позволяют полностью механизировать и частично автоматизировать процесс отбора, разделки и сокращения проб. Индикатор поражения обеспечивает отбор проб из вагонов в соответствии с ГОСТом. Использовать индикатор для поиска автосцепки из-за недостаточной точности его показаний не представляется возможным.