На шахте «Октябрьская» в Донбассе эффективно используется высокопроизводительный автоматизированный пункт погрузки рядового угля в вагоны с использованием маневровых устройств и сборных передвижных конвейеров. Кроме того, применено новое решение технологической цепи транспортирования угля на поверхности. Выдаваемый скипами уголь поступает в приемный бункер емкостью 20 т, имеющий постоянный герметизирующий слой угля, а затем пластинчатым питателем подается на ленточный конвейер с шириной ленты 1200 мм, который оборудован тензометрическими весами и подвесным электромагнитным аппаратом для извлечения металла. Далее уголь по системе желобов направляется либо на два передвижных конвейера, распределяющих его по 12 бункерам общей емкостью 2000 т, либо на ленточный конвейер, подающий уголь на склад.

Погрузка угля в вагоны производится двумя комплексами оборудования, каждый из которых обслуживает свой железнодорожный путь. Схема погрузки — бункерная с применением сборного передвижного ленточного конвейера и загрузкой угля в установленный на весах вагон. Погрузочный комплекс обеспечивает перемещение состава, загрузку вагонов и их взвешивание.

С помощью весов не представляется возможным управлять процессом загрузки, поскольку они не обеспечивают непрерывности контроля увеличивающегося веса угля в вагоне. Поэтому заполнение вагона производится по объему со взвешиванием в конце погрузки, причем взвешивание осуществляется с помощью выносного показывающего прибора, который находится у оператора и дистанционно связан с измерительным устройством.

Техническая характеристика погрузочного пункта шахты ,,Октябрьская“

Производительность одного погрузочного комплекса, т/ч 800

Максимальная крупность отгружаемого угля, мм 500

Насыпной вес угля, т/м3 0,82—0,95

Грузоподъемность загружаемых вагонов, т . . . . 62, 93, 125

Производительность передвижного ленточного кон

вейера, т/ч ... 1000

Максимальный ход конвейера, м 11

Длина конвейера, м . . . 47,2

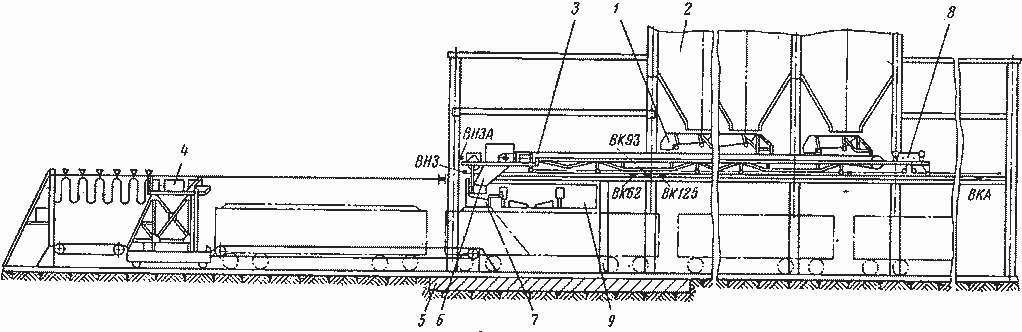

Комплекс оборудования пункта погрузки (рис. 41) состоит из электровибрационных питателен 1 типа ПЭВ-19А, которыми оборудованы выпускные отверстия накопительных бункеров 2, сборного передвижного ленточного конвейера 3, маневрового устройства 4 типа МУ-25А и вагонных весов 5 типа ВЦ-150.

Отличительным в конструкции передвижного конвейера по сравнению с применяемыми на других погрузочных пунктах является наличие течки 6 с дозировочным желобом 7 и многоскоростного привода перемещения 8. Пульт оператора 9 погрузочного пункта — общий для обоих комплексов. Он расположен между двумя железнодорожными путями в непосредственной близости от основного оборудования погрузки. Расположение кабины оператора и ее конструктивное исполнение обеспечивают надежное управление и контроль за положением и состоянием оборудования.

Загрузка вагона, установленного на весах, производится при помощи ленточного конвейера с шириной ленты 1400 мм, перемещающейся со скоростью 2 м/с. Для привода ленты применен электродвигатель ВАО-71-4 (N=22 кВт; n=1500 об/мин). Уголь на конвейер в зависимости от требуемой производительности погрузки может подаваться одним или несколькими вибрационными питателями. С ленты конвейера через течку и дозировочный желоб уголь поступает в вагон.

Течка неподвижно закреплена на раме конвейера, а желоб, выполненный в виде прямоугольного короба, в зависимости от грузоподъемности вагона может устанавливаться на различную высоту. Высота подъема 0,9 м. Для подъема дозировочного желоба служит привод, состоящий из электродвигателя КОМ-32-6 (N=4,5 кВт; n=950 об/мин), колодочного тормоза с электромагнитом КМТ-211А, редуктора ЦДН-2 (i=30,66) и открытой зубчатой пары (i=4,92).

Дозировочный желоб соединяется с ведомым валом открытой зубчатой пары через кривошип и имеет возможность перемещаться по рельсовым направляющим, которые вверху прикреплены к раме конвейера, а внизу — к течке.

Рис. 41. Погрузочный пункт шахты «Октябрьская»

В зависимости от грузоподъемности вагона дозировочный желоб устанавливается на нужную высоту при помощи датчиков. Для загрузки вагона грузоподъемностью 62 т кривошип устанавливается в нижнее, для вагона грузоподъемностью 125 т — в верхнее, а для вагона грузоподъемностью 93 т — в промежуточное положение.

Ввиду значительного колебания насыпного веса угля, поступающего из шахты, кривошип с дозировочным желобом для загрузки вагона до его полной грузоподъемности может устанавливаться и в других положениях, не фиксируемых конечными выключателями. В этом случае остановка привода производится оператором. погрузки. Для предупреждения аварий из-за возможных наездов борта вагона на дозировочный желоб на его передней стенке закреплен кронштейн с датчиком негабарита вагона. При наезде на него борта вагона автоматически включается привод подъема дозировочного желоба в верхнее положение и одновременно производится остановка маневрового устройства и передвижного конвейера.

Для контроля самоподпора и исключения пересыпания угля через стенки желоба при увеличении интенсивности потока угля на передней стенке дозировочного желоба установлены два датчика ДС1 и ДС2. Один из них при увеличении объема угля в дозировочном желобе дает команду на остановку привода перемещения конвейера, а другой при пересыпании угля через стенки желоба — на остановку питателей и ленты конвейера.

Привод перемещения 8 (см. рис. 41) конвейера состоит из двух электродвигателей: КОМ-31-4 (N=4,5 кВт; n= 1440 об/мин) и КОМ-22-4 (N = 2,8 кВт; n=1420 об/мин), двух колодочных тормозов с электромагнитами КМТ-211А и планетарно-дифференциального редуктора. Последний соединен с редуктором ЦДН-3Б (t=20,29), на входной вал которого насажена приводная звездочка, находящаяся в зацеплении с неподвижной втулочно-роликовой цепью (шаг цепи 25,4 мм). Концы цепи прикреплены к кронштейнам, установленным на перекрытии погрузочного пункта. Кроме того, на раме конвейера, в нижней части, на подшипниках закреплены две отклоняющие звездочки.

Планетарно-дифференциальный редуктор, заимствованный из привода перемещения маневрового устройства МУ-25А, позволяет получить четыре значения скорости перемещения конвейера, что дает возможность согласовывать ее с интенсивностью поступающего потока угля. Кроме того, переход с меньшей скорости на большую позволяет более плавно разгонять конвейер. Изменение скорости перемещения обеспечивается включением двух электродвигателей встречно или включением одного из электродвигателей. Скорость, соответствующая включению двигателей в одну сторону, превышает ее предельное значение и поэтому не используется. Рабочие скорости перемещения конвейера составляют 0,056; 0,246 и 0,300 м/с.

В процессе погрузки каждый вагон, независимо от грузоподъемности, устанавливается маневровым устройством на весах в положение, соответствующее началу его загрузки передвижным конвейером. Исходное положение конвейера определяется датчиком ВНЗ. В конце загрузки вагона отключение привода передвижения конвейера, привода его ленты и электровибрационных питателей производится путевыми датчиками ВК62, ВК93 и ВК125 в зависимости от грузоподъемности вагонов (62, 93 и 125 т). Кроме того, в крайнем переднем и заднем положениях конвейера установлены датчики аварийного отключения перемещения ВИЗА и ВКА.

Каждый погрузочный комплекс имеет самостоятельное управление. Последовательность работы оборудования применена следующая. Порожние железнодорожные вагоны подаются под погрузку таким образом, чтобы первый вагон находился в зоне действия маневрового устройства. Затем оператор устанавливает маневровым устройством вагон на весы в положение начала загрузки. В этом же положении находится и конвейер. После этого дозировочный желоб устанавливается на необходимую высоту. Включаются приводы ленты конвейера и питателей и производится отсыпка первичного конуса. После образования самоподпора автоматически включается привод перемещения конвейера и на рабочей скорости производится догрузка вагона. В конце догрузки, с некоторым опережением, чтобы оставшийся в дозировочном желобе уголь разместился в незаполненном объеме вагона, отключаются приводы питателей, ленты и механизма передвижения конвейера. Одновременно дозировочный желоб устанавливается в верхнее положение. Момент отключения приводов определяется оператором по показаниям весов или путевыми датчиками В К.62, ВК.93 и ВК.125.

В случае недогруза вагона после остановки погрузки путевым датчиком оператор с помощью дистанционного управления устанавливает дозировочный желоб с зазором по отношению к «шапке» угля, а затем при обратном ходе конвейера из крайнего положения загрузки вагона на маневровой скорости (0,3 м/с) и работе одного питателя догружает вагон до необходимой весовой нормы.

После загрузки вагона конвейер на маневровой скорости возвращается в положение начала загрузки, а состав перемещается на длину одного вагона. Цикл загрузки следующего вагона после установки дозировочного желоба в необходимое положение повторяется, а маневровое устройство в это время совершает «обгон». Ввиду того что вагон грузоподъемностью 125 т не устанавливается на весах ВЦ-150, он загружается по объему без контрольного взвешивания.

Как показал опыт эксплуатации, погрузочный комплекс шахты «Октябрьская» работает надежно и обеспечивает технические показатели, предусмотренные проектом.